改性乳化沥青微表处路用性能影响因素研究

(同济大学道路与交通工程教育部重点实验室,上海 201804)

微表处是采用改性乳化沥青的一种预防性路面养护手段[1],主要适用于高等级沥青路面,是将改性乳化沥青、水、适当级配的集料、添加物(石灰、水泥、矿粉等)按一定的比例拌和后均匀摊铺至面层上的薄层。同时与其他养护技术相比,微表处还具有施工方便、成本低、污染小等优点[2]。然而微表处的单层厚度一般为8 ~10 mm,更多作为表面磨耗层和保护层,其承载能力和抵抗路面结构性破坏的能力很弱,为此我国研究人员通过相关试验[3-5],对微表处混合料配合比设计、集料级配选取及新型乳化剂、改性剂等方面进行研究。罗正斌[6]通过对SBS 胶乳的制备工艺进行研究,得到性能优异的胶乳,并且将其应用于微表处,进而得到耐磨耗性能良好的微表处混合料。成高立等[7]通过湿轮磨耗试验和负荷车轮粘砂试验,得出微表处混合料具有良好的抗水损害性能。孙增智等[8]提出,在微表处中加入聚丙烯纤维或者玄武岩纤维,其综合路用性能表现较优。王燕婷等[9]根据制定的最佳乳化因素方案,提出了用于微表处的高性能SBS 乳化沥青。肖晶晶[10]分析了集料砂当量、矿料级配、乳化沥青性质、填料、添加剂、温度等因素对微表处施工性能和路用性能的影响。

本试验为提高SBS 改性乳化沥青微表处的路用性能,通过要素设计,从材料角度研究油石比,掺水量,水泥与矿粉对SBS 改性乳化沥青抗磨耗性能、抗水稳定性能、抗车辙性能的影响,以期为SBS 改性乳化沥青在道路快速养护领域的推广和应用提供理论和数据参考。

1 试验材料

1.1 改性乳化沥青

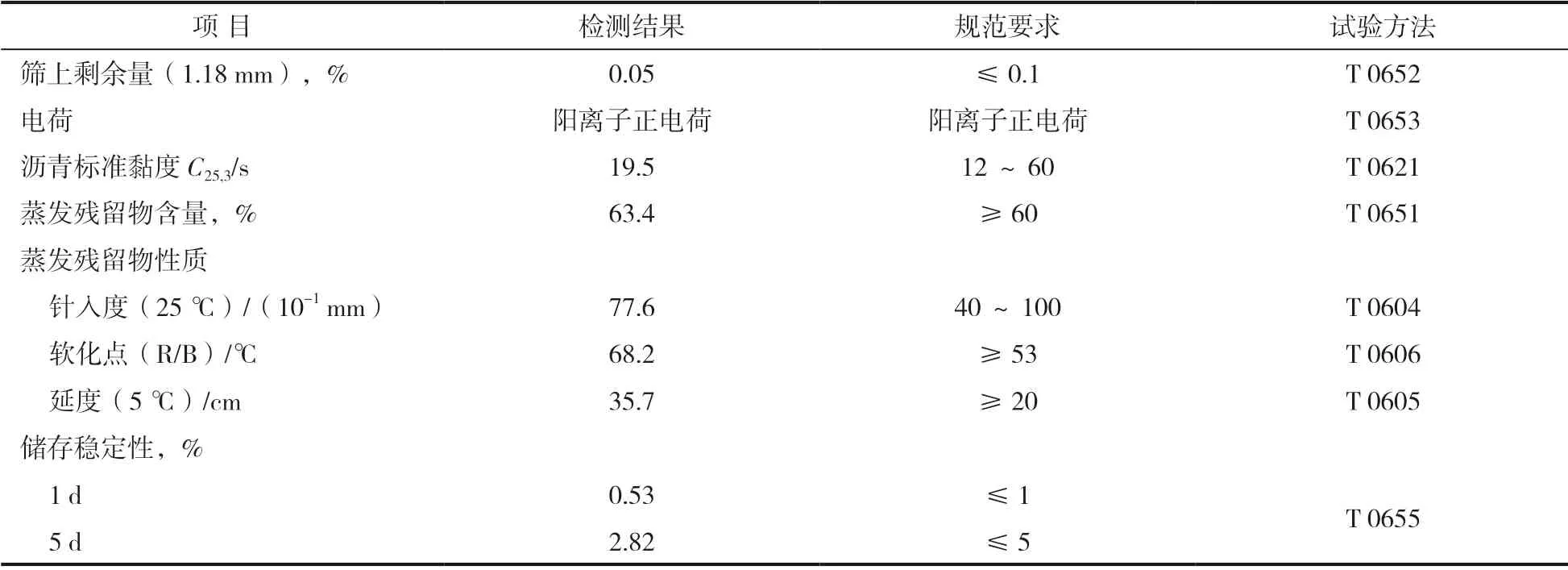

为研究微表处路用性能影响因素,本试验选用上海群康沥青科技有限股份公司生产的成品SBS 改性乳化沥青,采用MQ3 慢裂快凝型乳化剂乳化线型7%SBS 改性沥青而成。7%SBS 乳化沥青具体指标如表1所示。

1.2 集料和矿粉

本试验用石料,选用上海明彤路基有限公司的玄武岩,根据试验需要分为0 ~3 和3 ~8 两档,其中矿粉不参与SBS 改性乳化沥青微表处级配设计,而是作为外添加物使用,集料筛分结果如表2。

1.3 水泥

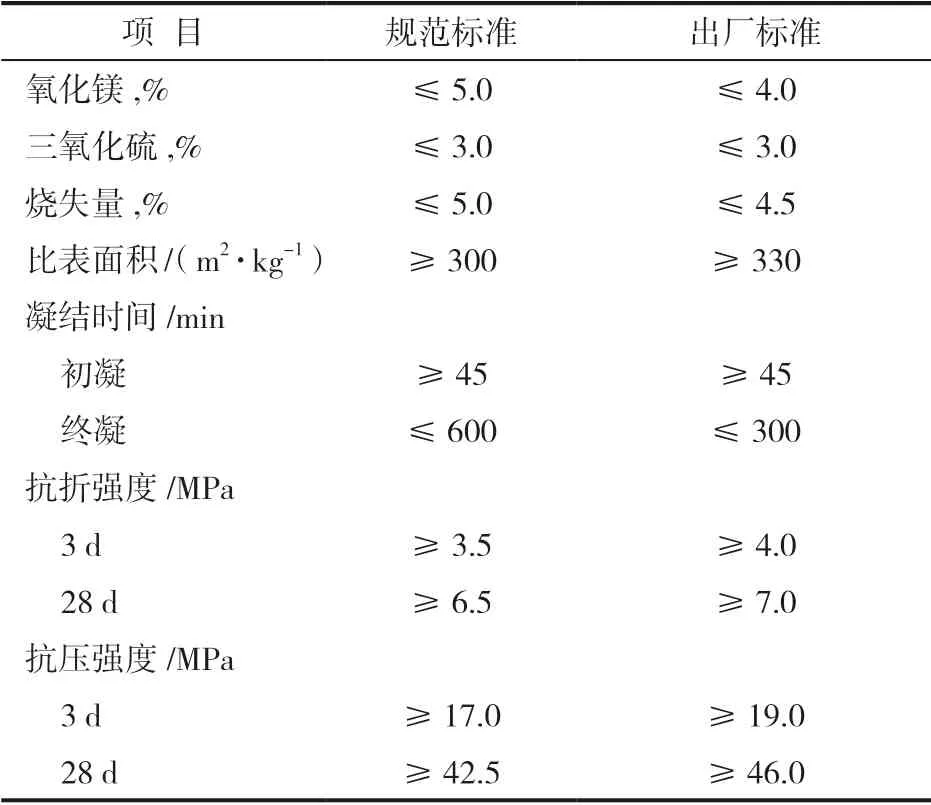

本研究的微表处路用性能试验中,水泥使用海螺牌普通硅酸盐水泥,型号为P.O 42.5,其技术指标如表3。

表1 微表处用7%SBS 乳化沥青指标

表2 集料级配筛分通过率

表3 P.O 42.5 普通硅酸盐水泥

2 试验方法

微表处沥青试验方法主要依据JTG E20—2011《公路工程沥青及沥青混合料试验规程》进行,路用性能试验包括湿轮磨耗试验、和车辙变形试验。

2.1 湿轮磨耗试验

本试验采用JTG E20—2011 规定的湿轮磨耗试验,对稀浆混合料的抗磨耗能力及抗水损害能力进行评价。同时JTG F40—2004《公路沥青路面施工技术规范》要求微表处浸水1 h 的湿轮磨耗值小于540 g/m2,浸水6d 的湿轮磨耗值小于800 g/m2,其中浸水1 h 湿轮磨耗值可以一定程度上反映早期强度形成后的微表处混合料的抗磨耗能力,浸水6 d 湿轮磨耗值可以反映微表处的抗水损坏能力。因此采用的评价指标为浸水1 h湿轮磨耗值,浸水6 d 湿轮磨耗值。

2.2 车辙变形试验

本研究采JTG E20—2011 规定的车辙变形试验。由于微表处的摊铺厚度较小,加载时容易因此操作原因出现贯穿或者车辙不明显的情况,车辙深度变形率出现误差的概率较大,因此主要依据车辙宽度变形率作为评价指标,来评价对于需要修复车辙的微表处混合料的抗车辙性能。

3 路用性能影响因素

3.1 抗磨耗与抗水损害性能

3.1.1 油石比

通过改变乳化沥青的用量,研究油石比对微表处抗磨耗与抗水损性能的影响,试验数据如图1。

图1 油石比对湿轮磨耗值影响

由图1 可以看出,随着油石比的增加,微表处混合料的1 h 湿轮磨耗值及6 d 湿轮磨耗值均呈现先降低后增加的趋势,其中6 d 磨耗值的变化更为明显。当油石比增加时,沥青与集料的裹覆更加充分,沥青膜厚度增加,抗磨耗与抗水损害性能增强,湿轮磨耗值降低。在油石比为11.5%时,湿轮磨耗值达到最小值。当油石比增加到11.5%以上时,湿轮磨耗值有所增加,油石比过高,微表处混合料拌和效果受影响,进而影响混合料的抗水损害性能。

3.1.2 掺水量

选用上节磨耗值最低时的油石比11.5%,以0.5%的间隔变化掺水量,研究掺水量对微表处抗磨耗与抗水损害性能的影响,试验结果如图2所示。

图2 掺水量对湿轮磨耗值影响

由图2 可以看出,微表处混合料1 h 磨耗值曲线趋势为,随着掺水量的增加而降低,6 d 磨耗值曲线表现为,随着掺水量的增加先降低后波动。在掺水量为2.5%时,湿轮磨耗值较低,表明微表处具有良好的抗磨耗性能,此时混合料抗水损坏性能较佳,当掺水量大于2.5%时,6 d 湿轮磨耗值曲线呈现上下波动,表明水量过多会影响混合料的抗磨耗性能。当水分过多时,在拌和时,细集料上浮造成混合料分层,导致混合料上层易发生剥落破坏。因此表明,增加一定的掺水量可以提升SBS 改性乳化沥青微表处的水稳定性。

3.1.3 水泥与矿粉

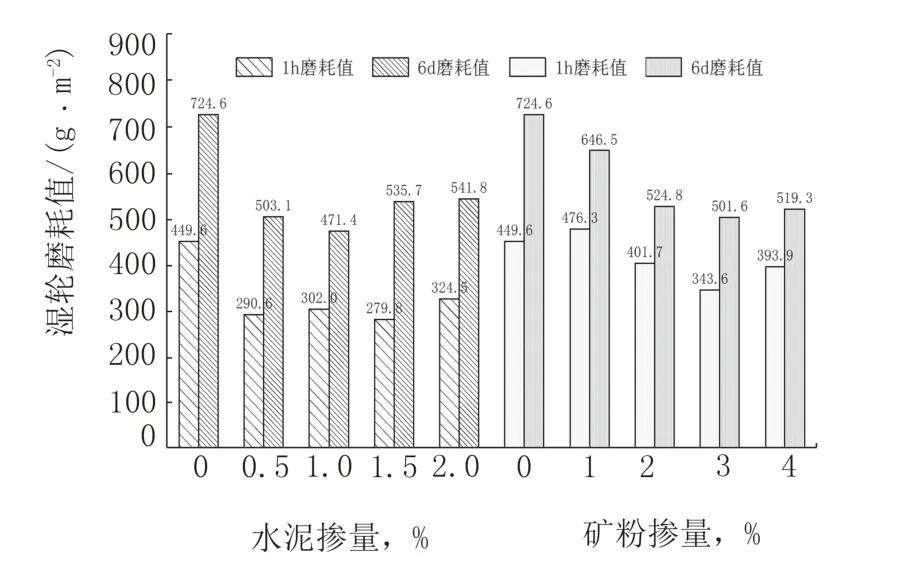

通过1 h 和6 d 湿轮磨耗试验,研究了水泥与矿粉对微表处抗磨耗性和水稳定性的影响,试验结果如图3。

图3 水泥与矿粉掺量对湿轮磨耗值的影响

图3 显示,掺入0.5%的水泥后,1 h 磨耗值下降了35%,6d 磨耗值下降了17%,表明添加水泥对微表处的抗磨耗性能与水稳定性具有明显的提升。当水泥掺量大于1.0%时,随着掺量的增加,混合料的抗磨耗性能没有明显变化,水稳定性反而有所下降。

添加矿粉后,1 h 磨耗值和6 d 磨耗值呈现先降低后增长的趋势。当矿粉掺量小于3%时,抗磨耗性和抗水损害性能均得到有效提升,矿粉掺量超过3%,提升幅度略有下降,表明适量矿粉可以有效改善微表处的路用性能,但是矿粉掺量过高会改变集料的级配,影响混合料的整体性能,同时考虑到成本,建议矿粉的掺量控制在3%以内。

综合比较水泥与矿粉作为添加剂,适量水泥对提高微表处混合料抗磨耗性能与抗水损害性能的效果更明显,且经济效益更高,其中0.5%水泥掺量下6 d 磨耗值达到503.07 g/m2,而矿粉掺量需要达到3%。但是矿粉相比水泥,其提升微表处性能效果更稳定。

3.2 抗车辙性能

3.2.1 油石比

本研究用负荷轮试验仪模拟车轮在成型后的微表处混合料上碾压,试验结束后,测定试样宽度的变形,以试样单位宽度的横向变形率评价微表处混合料的抗车辙能力。试验结果见图4。

图4 油石比对车辙宽度变形率的影响

由图4 可以看出,随着油石比的增加,轮辙宽度变形率呈先减小后增大的趋势。在油石比为11.5%时,微表处混合料抗车辙能力最优,此时车辙宽度变形率降低幅度达到50%。当油石比过少或过多均对混合料的抗车辙性能影响较大,油石比过少,混合料裹覆效果不好,性能下降,而油石比过多,由于微表处摊铺厚度较薄,过多的沥青导致混合料易出现车辙,因此应该通过调整合适油石比有效提升微表处混合料抗车辙性能。

3.2.2 掺水量

本研究以0.5%的间隔变化掺水量,研究掺水量对微表处混合料抗车辙性能的影响,试验结果如图5所示。

由图5 可以看出,随着掺水量的增加,车辙宽度变形率先降低,当掺水量达到2%时,车辙宽度变形率为最低值,当掺水量大于2%时,变形率曲线呈现不稳定波动。表明,掺水量对微表处混合料的抗车辙性能有明显影响,掺水量的增加有利于提高微表处的抗车辙性能。掺水量小于2%,变形率曲线呈现明显下降趋势。掺水量过大时,混合料中集料受水分影响较大,容易形成分层进而影响整体抗车辙性能,推荐2%掺水量为宜。

图5 掺水量对车辙宽度变形率的影响

3.2.3 水泥与矿粉

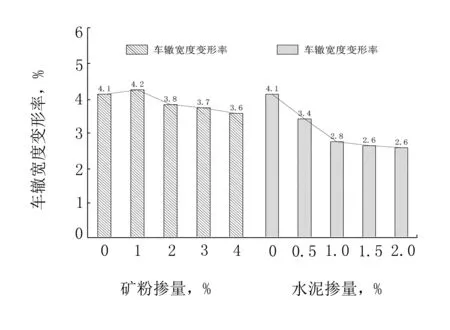

本研究选定的最佳油石比(11.5%),掺水量(2.0%),分别加入不同比例的水泥和矿粉,进行轮辙变形试验,研究添加剂种类和掺量对抗车辙性能的影响,具体数据见图6。

图6 矿粉与水泥掺量对车辙宽度变形率的影响

由图6 可以看出,矿粉掺量对车辙宽度变形率的影响曲线趋于平缓,而水泥掺量的增加对车辙宽度变形率的影响比较明显,其曲线在一定范围内呈现明显的下降趋势。加入2%矿粉后,混合料轮辙宽度变形率提升了13.4%,之后再继续掺加矿粉对提升微表处抗车辙能力作用不显著。1.0%水泥掺量下的混合料轮辙宽度变化率33.0%,但是当水泥掺量超过1.0%后,轮辙宽度变化率趋于稳定,不再随水泥掺量的增加而改变。因此,应综合考虑添加剂的成本与效果,适当增加矿粉或水泥等添加剂的掺量。

4 结论

a)SBS 改性乳化沥青微表处混合料的1 h、6 d 湿轮磨耗值,车辙宽度变形率均随着改性乳化沥青用量的增大呈先减小后增大的趋势,油石比增加会在一定程度上改善微表处混合料的路用性能,存在一个最佳油石比使得微表处混合料性能最优。

b)微表处混合料抗磨耗性在一定范围内随着掺水量的增加而提升,掺水量小于2.5%时,耐磨性、水稳定性、抗车辙性能随掺水量增加而提升,当掺水量大于2.5%时,微表处混合料各项性能提升不明显甚至有所下降。

c)少量的水泥可以有效的提升微表处性能,但当水泥掺量超过1.0%后,提升效果趋于稳定。适量矿粉可有效改善微表处的路用性能,当矿粉掺量小于2%时,抗磨耗性和水稳定性提升明显,对抗车辙性能提升不明显。