超粘磨耗层技术在青藏公路养护中的应用研究

(中海沥青股份有限公司,滨州 256600)

青藏公路穿越青藏高原腹地,全线平均海拔在4 000 没以上,所经过地区海拔高、冰冻期长、太阳辐射强、昼夜温差大。在极端的气候条件和繁忙的交通作用下,青藏公路在服役过程中路面病害多发,需要及时进行养护。由于青藏公路沿线地区气温远低于内陆水平,导致可施工时间较短,常规的养护技术已经无法满足实际需要。

超粘纤维磨耗层技术是一种冷铺冷拌类预防性养护技术,已在西方国家成功应用十多年,近几年才引入国内。该技术结合了超薄磨耗层NovaChip 和微表处Micro-Surfacing 两种技术的优点,采用超粘纤维磨耗层核心设备,同步完成高粘乳化沥青洒布、玻璃纤维切割掺入、混合料拌和及超粘磨耗冷拌混合料摊铺几个过程[1]。所采用的连续施工工艺极大的缩短了养护施工时间,具有高粘附性、高耐磨性、高防水性、高稳定性等特点,还能有效防止摊铺路面裂缝产生[2]。

本试验结合青藏高原地区极端气候的实际情况,开展了超粘磨耗层技术在青藏公路养护中的应用研究。

1 材料

1.1 改性乳化沥青

青藏高原日照多,辐射强烈,温差较大,在冷热交替和雨雪作用下,沥青路面易产生裂缝、集料剥落、松散等早期病害。为防止早期病害的发生,在改性乳化沥青(拌和型)指标的制定上,应同时兼顾沥青的高低温性能。

结合公路沥青路面施工技术规范与青藏高原气候特征,改性乳化沥青(拌和型)技术指标设计如表1所示。

表1 改性乳化沥青(BCR)指标设计要求及检测结果

超粘纤维磨耗层施工中,首先洒布一层乳化沥青粘结料,然后同步摊铺掺入纤维的冷拌混合料,洒布乳化沥青粘结料首先可以提高乳化沥青混合料与旧路面的粘结能力,同时流入旧路面的裂缝中,起到超强的防水粘结作用。

考虑青藏高原气候特点,及冷拌混合料成型时间,选用改性喷洒乳化沥青,其技术指标设计如表2所示。

表2 改性乳化沥青(PCR)设计要求及检测结果

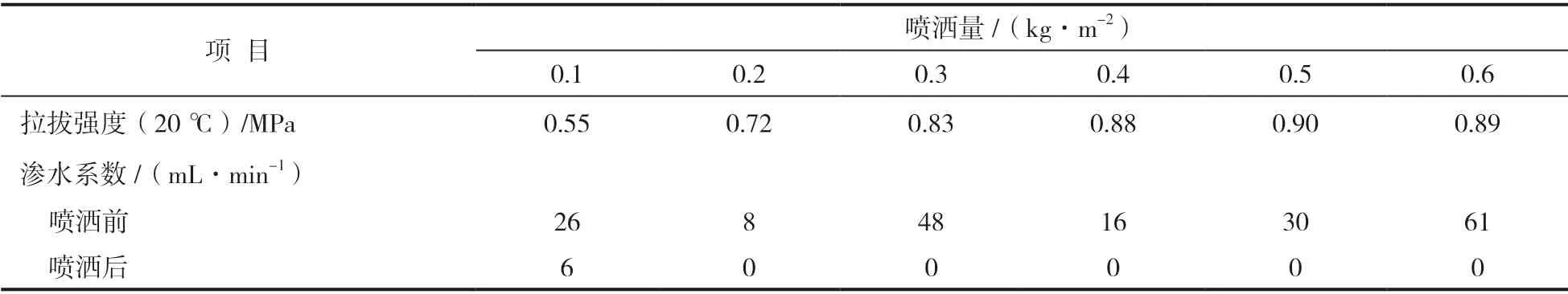

设置0.1 ~0.6 kg/m2的PCR 喷洒量,检测PCR 粘结层与原沥青路面之间的粘结强度及喷洒PCR 后路面的渗水系数,结果如表3所示。

由表3 试验结果可知,当PCR 喷洒量大于0.3 kg/m2时拉拔强度大于0.8 MPa,满足技术要求。但随着喷洒量的增加,在大于0.4 kg / m2之后,拉拔强度基本保持在一定的数值。路面渗水系数在高粘乳化沥青喷洒量大于0.2 kg / m2后都是零,说明可以有效防止路表水下渗对原路面的破坏。因此,选择高粘乳化沥青喷洒量控制标准为0.3 ~0.5 kg / m2。

1.2 集料和填料

粗集料采用质地坚硬、形状方正、有良好嵌挤能力的玄武岩碎石;细集料选择洁净、干燥的玄武岩机制砂,且有一定棱角。该项目超粘磨耗层所用集料技术指标要求及检测结果如表4所示。

表3 不同喷洒量的冷拌冷铺沥青混合料粘结层性能

表4 集料技术要求及检测结果

超粘磨耗层冷拌混合料中的活性填料主要为水泥,水泥可以改善混合料的成浆状态、初凝时间、可开放交通时间及提高混合料的强度。填料添加量不超过矿料总质量的3%,水泥用量过大一方面会降低混合料的低温抗裂性能,另一方面水化反应释放出的热量会降低混合料的施工和易性。通过对比不同水泥添加量的超粘磨耗层混合料的性能,最终确定该项目水泥添加量宜控制在1%~2%之间。

1.3 玻璃纤维

玻璃纤维在混合料中可以起到加筋、抗裂、降噪、改善成浆状态及稳定等作用,有效提高沥青混合料的高温性能、低温性能和耐久性能,是超粘磨耗层的重要材料。但玻璃纤维在改善沥青混合料路用性能的同时,也对混合料的施工和易性产生影响,因此,超粘磨耗层技术的玻璃纤维添加量一般控制在0.1%~0.4%(占干矿料质量百分比)之间。在该项目中,通过测定不同纤维添加量条件下超粘磨耗冷拌混合料的性能,选择纤维最佳添加比例为0.15%~0.2%。

2 配合比设计

2.1 级配确定

考虑到青藏公路地处高寒,且交通量大,运输繁忙,超粘磨耗层须具备良好的抗滑性、高温抗车辙能力及耐久性。以微表处MS-III型级配为基础,结合SMA-10 沥青马蹄脂碎石混合料骨架密实结构的级配设计理念,对冷拌沥青混合料的级配范围进行设计。设计时以微表处MS-III 型级配下限所对应的2.36 mm 筛孔通过率为中值,按照通过率2% 的幅度变化2.36 mm 筛孔通过率,设定一系列目标级配如表5所示。

表5 初选级配

以混合料的湿轮磨耗值(1 h)、负荷轮粘砂量、轮辙宽度变化率、构造深度及摩擦系数作为级配设计的混合料性能验证指标,结果如表6所示。

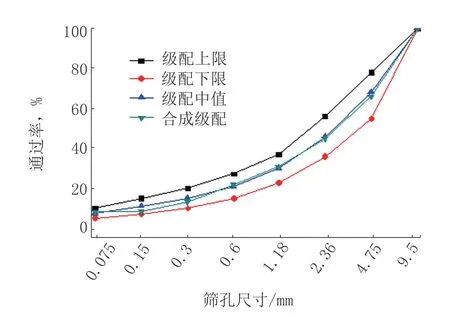

通过表6 结果,为保证磨耗层混合料具有优良的高温性能、抗滑性能及耐久性,在混合料料湿轮磨耗值满足要求的条件下,选择负荷轮粘砂量小、轮辙变化率小、构造深度和摩擦系数大的级配作为优选级配。综合考虑现场施工控制的可行性和矿料级配设计的理论要求,选择2.36 mm 关键性筛孔的上、下限为33%~56%,设计了超粘磨耗层混合料设计级配范围,矿料合成级配如表7所示,合成级配如图1所示。

表6 初选级配混合料性能验证结果

表7 超粘纤维磨耗层矿料生产级配

图1 级配曲线

2.2 油石比确定

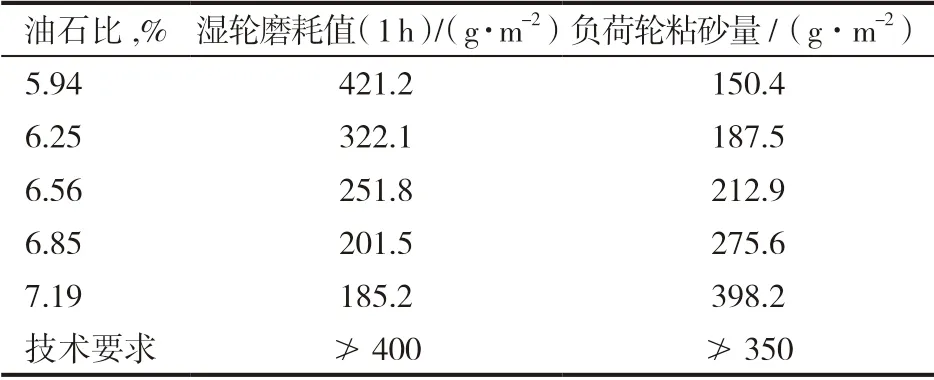

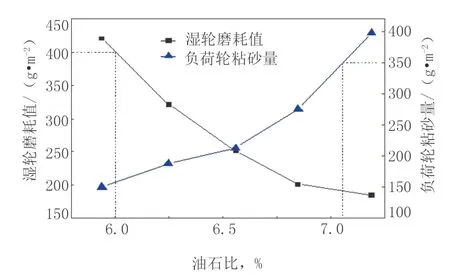

选取五个BCR 改性乳化沥青用量:9.5%、10%、10.5%、11%、11.5%(分别对应油石比为5.94%、6.25%、6.56%、6.85%、7.19%), 纤维添加量为0.15%,水泥添加量为1.5%,进行1 h湿轮磨耗和负荷车轮粘砂试验,结果见表8所示。

表8 不同油石比的磨耗值与粘砂值

最佳油石比曲线见图2。由图2 可以得到,符合相关技术要求的油石比范围为6.0%~7.1%,选取最佳油石比为6.5%,随后以6.5%油石比进行6 d 湿轮磨耗值和车辙试验的宽度变化率进行验证,结果如表9所示。

图2 最佳油石比曲线

表9 最佳油石比验证结果

6 d 湿轮磨耗值和车辙宽度变化率均满足指标要求,因此选定最佳油石比为6.5%。最终确定的超粘磨耗层沥青混合料配合比为:10.4%改性乳化沥青+0.15%玻璃纤维+1.5%水泥。

3 实体工程应用

3.1 施工的气候条件

青藏高原年平均气温除高原东南部的谷地较高外,大都低于5 ℃,藏北高原和山脉上部均在0 ℃以下。这种低温不但给施工周期带来了严重影响,还给路面质量带来了巨大的挑战,因此,该项目选择在8月份施工。施工期间,注意天气变化情况,雨天不能施工。

3.2 原路面预处理

施工前对原路面进行检查,局部坑槽进行沥青混凝土填筑,横纵向裂缝用灌封胶或乳化沥青进行灌封处理,拥包和较严重的车辙(>15 mm)事先进行处理,确保路面整体结构强度复合施工要求。

3.3 施工质量控制

清扫原路面,确保路面干净无杂物;摊铺机、集料筛分机等设备计量标定,维护至最佳状态;摊铺试验路段,确定施工配合比;保证足够养护时间,养护期内,禁止车辆通行。

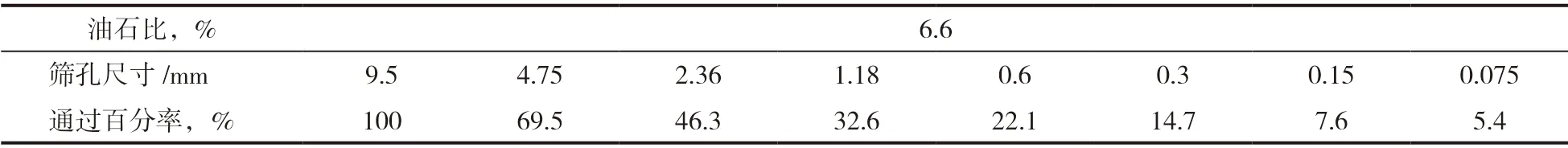

施工过程中,应对冷拌混合料进行抽样检测,经室内抽提、筛分,结果如表10所示。

从抽提结果可以看出,油石比和矿料通过百分率与设计值相差不大,可以继续施工。

3.4 应用效果

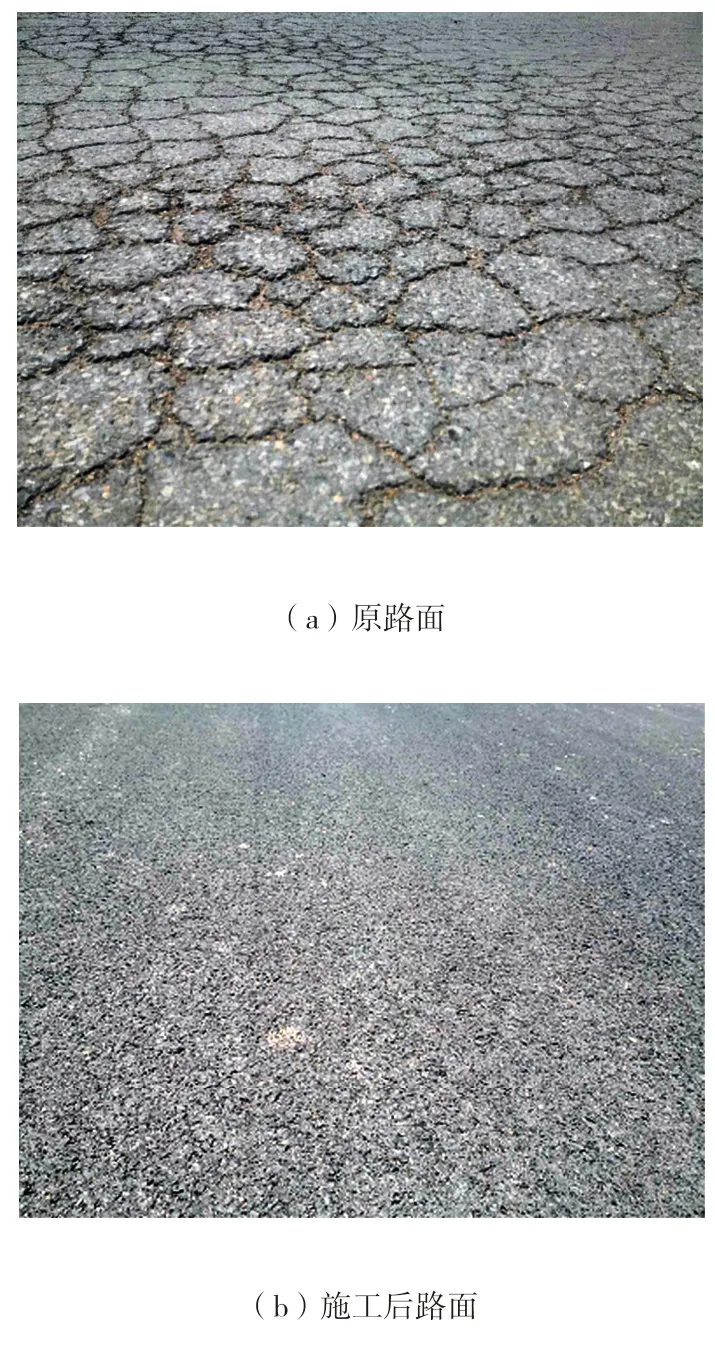

从路面表观来看,超粘磨耗层施工前,原路面龟裂严重,而且部分石子剥落,存在一定表面功能丧失现象。施工完成后,原路面病害全部消除,路面平整,集料粘结牢固,对比情况如图3所示。施工完成后,项目组进行了六个月的路面应用情况跟踪观察,观察期内,路面未发生明显病害,表明超粘磨耗层技术对于高原气候条件下公路养护工程具有较好的适用性。

表10 超粘磨耗层冷拌混合料抽提结果

图3 施工前后路面情况

4 结论

本研究通过对青藏公路养护工程中超粘磨耗层技术的应用情况进行分析总结,结合相关规范和施工经验,针对超粘磨耗层技术在高原地区应用时的材料选择、配合比设计、施工工艺和质量控制提出了相应意见建议,作为案例,为以后此类项目的处理提供了参考依据。