排水沥青路面中高粘改性沥青的老化及其长寿命化

徐斌,于晓晓,姚鸿儒,何昌轩,王仕峰

(1.上海市市政规划设计研究院有限公司,上海 200031;2.上海交通大学化学化工学院,上海 200240;3.上海公路桥梁(集团)有限公司,上海 200433)

高粘改性沥青(HVMA)有着优良的高低温性能,是道路工程中最常用的高性能改性沥青,是桥面、排水路面等铺装中不可或缺的关键材料[1,2]。排水路面使用环境中的温度、光照、荷载和其本身的多孔结构使HVMA 容易发生老化,导致路面开裂、松散等损坏[3,4]。HVMA 的老化是沥青和SBS 物理化学老化的叠加,物理老化对应于挥发成分的损失以及沥青轻组分渗入集料中,使沥青黏度升高,变硬;化学老化对应于沥青的环化、芳构化和复杂的氧化反应以及SBS的老化反应。SBS 为受限域结构,其聚丁二烯段的双键导致易老化,扰动了SBS 的精细相结构,从而降低胶结料的强韧性,增加路面在反复的交通负荷和极端气候下开裂的可能性[5-7]。现有对HVMA 老化的研究主要是在实验室内进行性能评定,缺少对实际服役路面中HVMA 老化行为的研究,并且大量研究表明室内老化远弱于实际户外老化[8,9]。另外,高成本的SBS 导致HVMA 经济性较差,开发耐老化性好且经济性高的HVMA 对长寿命道路的建设有重要意义。

大量研究表明,胶粉改性沥青具有经济性高、绿色环保的特点,还可以增强路面的耐久性,改善沥青的机械性能,其沥青混合料抗疲劳开裂、抗裂缝发展能力强[10-13]。但胶粉的交联网络结构使胶粉难以与SBS 精细复合。将胶粉浅度裂解制备浅裂橡胶(DR)保留了橡胶的基本分子结构,且释放出大量炭黑。浅裂橡胶易于同SBS 复合制备改性沥青,理论上可以进一步提高HVMA 的耐老化性能[14,15]。此外,浅裂橡胶具有较低的交联度和平均分子量,可以更好地溶解于沥青中,与沥青有更好的相互作用,有效改善沥青的高低温性能。浅裂橡胶复合改性HVMA 有望绿色、经济、高效地提高HVMA的老化性能。

本试验探讨了HVMA 在长期户外服役路面中的老化行为,分析了老化机制,随后研究DR作为提高HVMA 耐老化性能改性剂的可行性,并尝试建立DR 改性HVMA 的物理结构模型,进行了试验路的铺筑。

1 试验部分

1.1 试验原料

基质沥青:中国石油天然气集团有限公司生产AH-70,主要化学成分是饱和分(17.3%)、芳香分(48.7%),胶质(22.9%)和沥青质(11.1%),其25 ℃针入度、软化点、135 ℃运动黏度和15 ℃延度分别为7.1 mm,45.5 ℃,0.2 Pa·s 和大于100 cm。

SBS:由LG 化学生产LG501。

浅裂橡胶(DR):由卡车轮胎胶粉(GTR 40 目,常温研磨)浅度裂解制备。再生温度220 ~300℃,再生设备为双螺杆挤出机(L41/D1,ZE 25A),螺杆转速100 r/min,其溶胶含量达43.3%,远高于GTR 溶胶含量(7.7%)。

1.2 试验方案

1.2.1 老化胶浆的回收

按JTG E20—2011《公路工程沥青及沥青混合料试验规程》,钻取芯样,包括室内静置老化6 a、长三角地区排水路面中服役6 a 和9 a 三个芯样。芯样分割为上中下层(各层厚度(1.2±0.2) cm)。甲苯作溶剂萃取,通过旋转蒸发仪除去溶剂后得高粘改性沥青胶浆(胶浆)样品,命名6-I-T/M/B,6-O-T 和9-O-T(数字表示老化时长,I、O 分别表示室内、户外老化,T/M/B 分别表示上中下层)。筑路时高粘改性沥青用SHELL70#的基质沥青经7%SBS 改性制得。

1.2.2 改性沥青的制备

将适量基质沥青加热到180 ℃,然后加入10%的DR 和5%SBS,随后于180 ℃,3 500 r/min剪切30 min,得到DR 复合高粘改性沥青,标记为HRVMA。SBS 高粘改性沥青按同样方法制备,标记为HVMA。

1.2.3 改性沥青的老化

按JTG E20—2011,进行旋转薄膜烘箱(RTFOT)测试。

紫外线老化(UV)在紫外老化箱(Atlas 2000)中进行。将经过RTFOT 后的样品以接近150 μm 的膜厚铺在(25×75) mm2的玻璃板上,并暴露于紫外线辐射下,紫外光强20.0 W/m2,紫外光波长360 nm,老化温度60 ℃(与夏季沥青路面的表面温度接近),老化时间24 h。

1.2.4 基本性能测试

常规性能参照聚合物改性沥青的要求,按JTG E20—2011 进行性能评价。PG 分级指标按美国SHRP 测试。

1.2.5 其它测试

采用美国Nicolet 红外光谱仪(IR)来表征改性沥青的化学结构,测试模式为全反射,测试范围4 000 ~650 cm-1,分辨率4 cm-1。亚砜指数(SI)和羰基指数(CI)可以通过以下公式计算:

将少量熔化的沥青或胶浆样品放在载玻片上,并用盖玻片覆盖压制成薄膜样品,利用德国LeicaDM4500 光学显微镜观察样品。

试样用液氮进行深冷脆断,采用日本日立JEOL JSM-7401F 扫描电子显微镜(SEM)观察断面的微观形貌。

采用HLC-8320 型凝胶渗透色谱(GPC)评估试样的分子量及其分布。检测器,紫外线吸收和示差折光率检测器。流动相,四氢呋喃(THF);流速,1.0 mL/min;样品浓度,2.0 mg/mL;进样量,100 μL。

2 结果与讨论

2.1 排水沥青路面中高粘改性沥青的老化

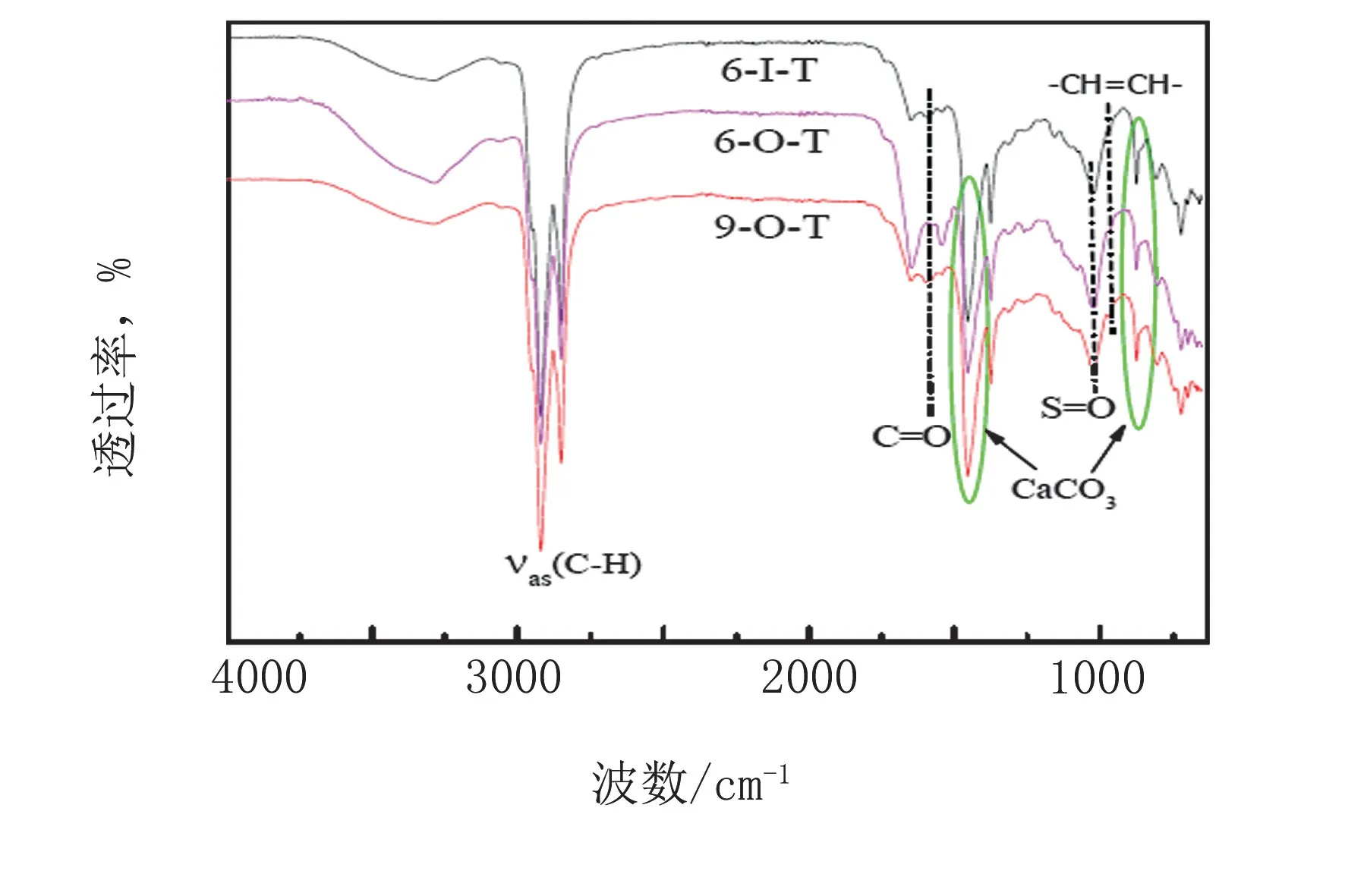

羰基(C=O,1 700 cm-1)产生于HVMA,尤其是SBS 的聚丁二烯段老化时的氧化、交联和脱氢反应中,亚砜基(S=O,1 030 cm-1)则由含硫基团的氧化反应产生,两者吸收峰的增强程度被认为是衡量沥青老化程度的重要指标[16,17]。胶浆的红外谱图见图1,量化羰基指数(CI)与亚砜基指数(SI)列于表1。由图表可知,户外老化样品的亚砜和羰基吸收峰强度和特征基团指数明显高于室内样品,且户外老化9 a 比6 a 更明显。这表明由室内到户外,由户外老化时间短到老化时间长,胶浆的热氧老化程度不断加深。

图1 不同老化程度胶浆的红外光谱

图2 是户外老化9 a 不同层胶浆的GPC 曲线。如图2 可知,由下层到上层,胶浆的老化程度会随其暴露程度的增加而逐渐增强。与SBS 相对应的较高分子量部分(LMW)百分比逐渐降低,而中等分子量部分(MMW)百分比增加,可以推断出SBS 在老化过程中发生降解。同时,与沥青相对应的MMW 峰则向较高分子量方向移动,推测沥青分子量增大。表2 为室内老化6 a、户外老化6 a 和9 a 的上层胶浆的分子量及其分布,可见户外老化后改性沥青的重均分子量升高,分子量分布变宽,可以推断出沥青在胶浆老化过程中发生聚集,平均分子量增大。这些变化将使沥青变硬,SBS 弹性变差,最终导致胶浆变脆。

表1 不同老化程度胶浆的羰基指数(CI)与亚砜基指数(SI)

图2 户外老化9 a 不同层胶浆的GPC 曲线

表2 不同老化程度上层胶浆的分子量及其分布

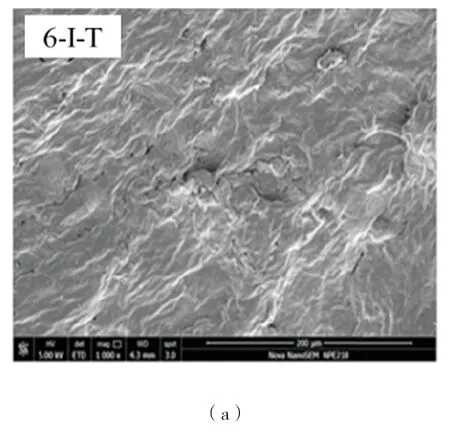

胶浆深冷脆断面的SEM 照片见图3。由室内到户外,户外老化时间短到老化时间长,胶浆断面形貌从粗糙逐渐变得光滑,这表明老化会使胶浆韧性逐渐减弱,脆性增加,更容易在应力作用下产生裂缝,进一步导致石料的飞散。

2.2 浅裂橡胶复合高粘改性沥青的室内老化

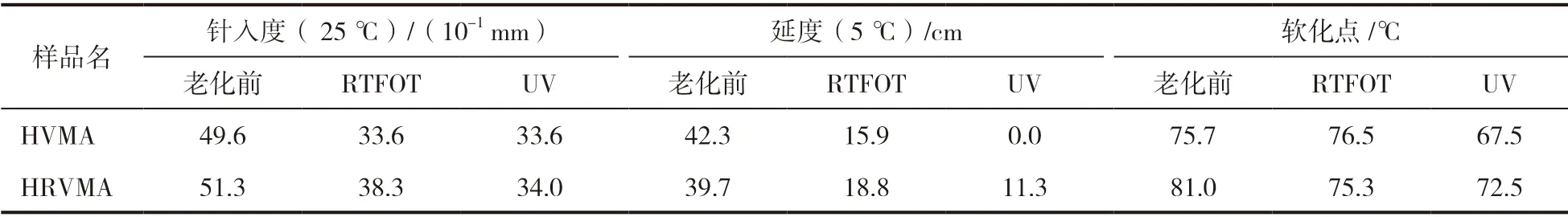

常规HVMA 及浅裂橡胶复合高粘改性沥青(HRVMA)老化前后的针入度、延度和软化点见表3。老化前,添加DR 使改性沥青(HRVMA)针入度变大,这是由于DR 中的低分子量部分可以降低改性沥青硬度;延度稍有降低,说明DR与改性沥青并不完全相容。老化后,所有样品针入度、软化点和延度均呈降低趋势,这是因为老化使得改性沥青的硬度增加、韧性变差及体系相容性变差。值得注意的是,DR 有效延缓了改性沥青老化过程中延度的降低。特别是UV 老化后,HVMA 的延度为0 cm,而加入DR 的HRVMA 可达到11.3 cm,充分体现了HRVMA 的耐热氧和紫外线老化能力。

图3 不同老化程度胶浆的电子显微图像

表3 不同改性沥青老化前后的基本性能指标

老化前后,HVMA、HRVMA 在分子结构上的化学变化见图4。

图4 改性沥青老化前后的红外图谱

老化前,DR 的加入使得1 030 cm-1处S=O峰明显增强,这与浅度裂解DR 的硫含量较高有关,而1 700 cm-1处C=O 峰变化不明显。UV 老化以表层裂解反应为主,两者C=O 峰和S=O 峰变化均不明显。RTFOT 以沥青的热氧老化为主,HVMA 中的C=O 峰明显增强,而HRVMA 的C=O 峰并未显著增强,这表明DR 抑制了部分热氧老化。

2.3 浅裂橡胶复合高粘改性沥青的微观形态和物理模型

为进一步说明浅裂橡胶与SBS 和沥青的相容情况,分析了浅裂橡胶复合高粘改性沥青的显微结构,如图5所示。

图5 高粘改性沥青的显微照片

沥青相为深红棕色,SBS 聚合物相呈浅棕色,SBS 富集相中散布的黑色颗粒为降解橡胶。微细胶粉排斥体积作用下,SBS 在沥青基体中呈现较强的网络状结构,而DR 以微纳尺寸分散在SBS网络中,还存有少量难降解的亚毫米级颗粒。

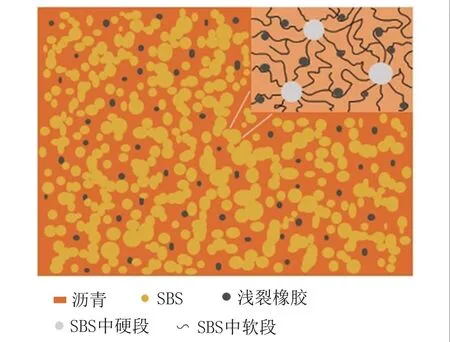

通过形态学研究,建立了HRVMA 的物理模型,如图6所示。

图6 HRVMA 微观形貌示意图

沥青形成主体,沥青质以胶束形式分散于软沥青中[18,19];SBS 吸附沥青中的轻质组分,膨胀至原始体积的几倍,在SBS 富集相中构建三维网络提供粘结性和延展性[20];DR 部分溶解并释放出微米甚至纳米级炭黑(CB),两者均匀分散在沥青基体中,对SBS 三维网络结构影响较小。DR的这一分散状态不同于一般胶粉。一般胶粉会从沥青中吸收轻质组分并迅速膨胀3 ~5 倍,但极少溶解,仅能与沥青形成物理相互作用,这是由于胶粉具有交联网络结构[21]。但DR 的交联网络结构已被破坏,其在沥青中的溶解性较大,颗粒度小,分散程度高,与沥青相互作用强。总的来说,HRVMA 中的SBS 三维网络较为完整,橡胶可实现微细化分散,橡胶的韧性、炭黑和橡胶的耐老化性得以发挥,DR 可有效提高改性沥青综合性能。

2.4 浅裂橡胶复合高粘改性沥青的应用实例

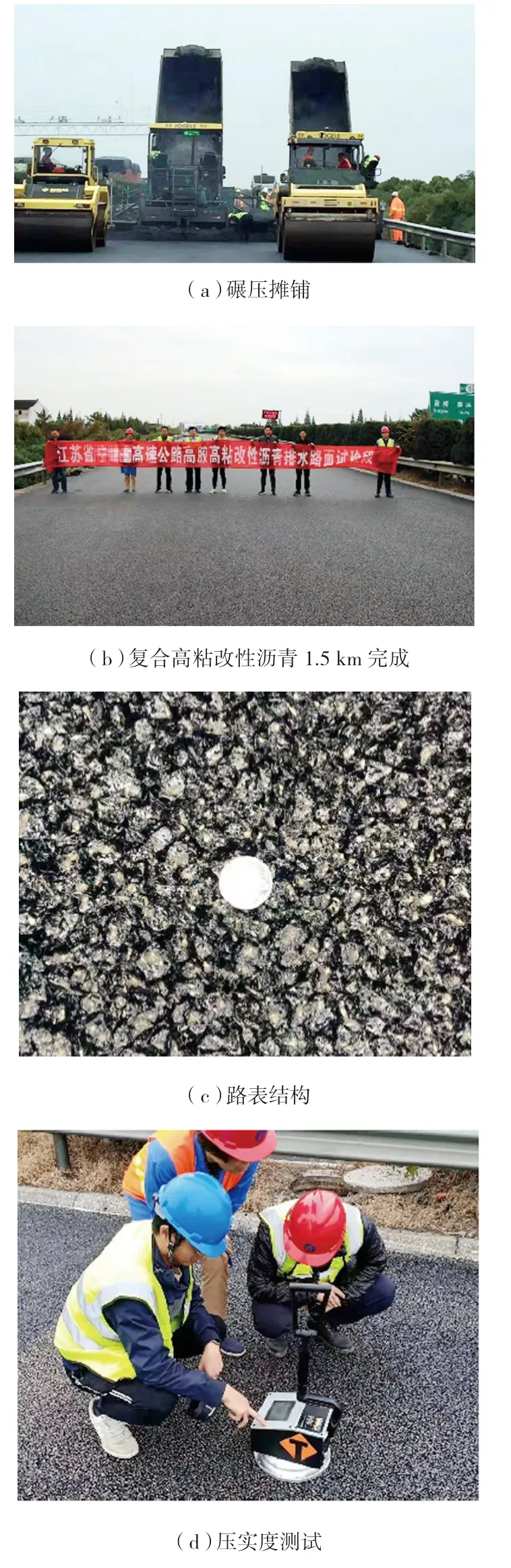

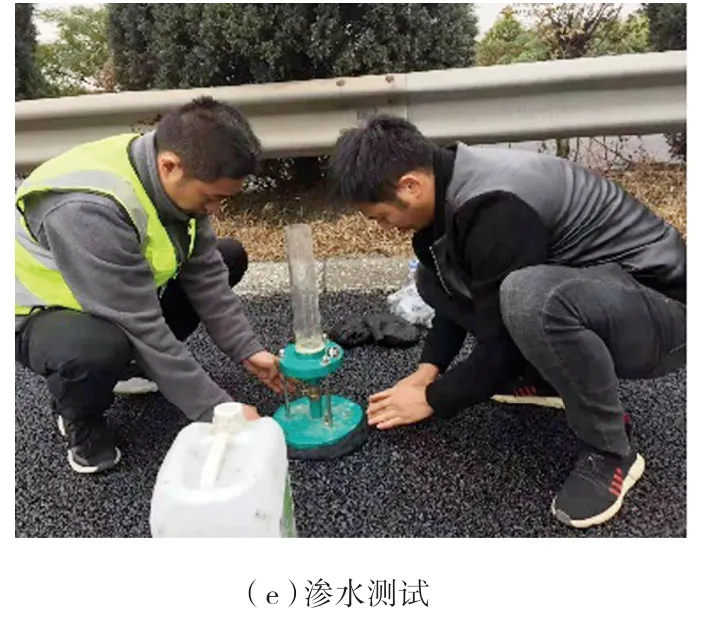

采用上述DR 改性的浅裂橡胶复合高粘改性沥青,实际应用于江苏某高速公路排水路面PAC-13 上面层的铺筑中,路面施工效果见图7。

图7 路面施工效果图

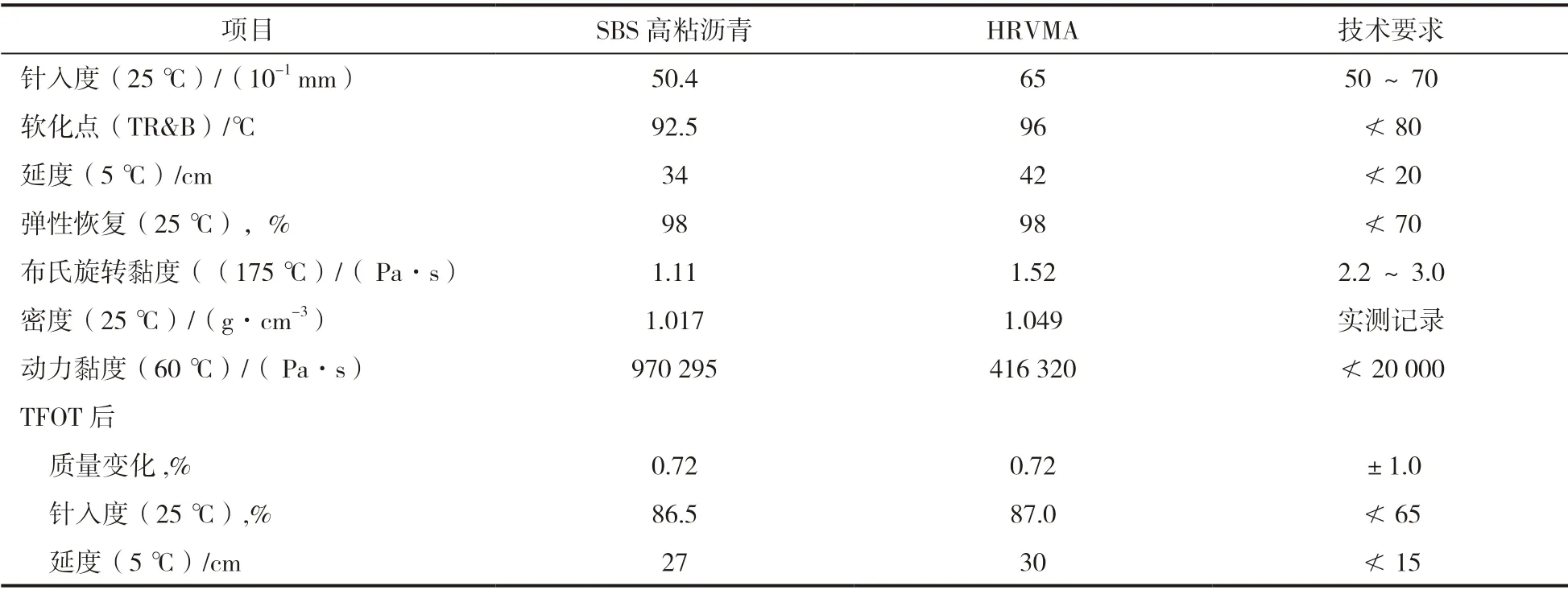

此浅裂橡胶复合高粘改性沥青为基质沥青经由5%SBS+20%DR 改性,并添加稳定剂反应稳定后制得,其与8.5%SBS 制备的高粘沥青性能指标对比见表4。

浅裂橡胶复合高粘改性沥青(HRVMA)不止满足基本技术要求,其老化前后的针入度和延度均优于SBS 高粘沥青。尤其是老化后的HRVMA 的5 ℃延度维持在较高水平。这充分说明了HRVMA 在提高混合料抗裂性能和抗老化性能方面的优异能力。

HRVMA 的60 ℃动力黏度达416 320 Pa·s,远高于技术要求(20 000 Pa·s)。这表明,HRVMA 在60 ℃时具有较高黏度,不易受外力因素产生变形,非常适用于高温地区或应对夏季路面易变形的问题。与此同时,HRVMA 在175 ℃下的加工黏度为1.52 Pa·s,仍具有较好的施工性能。

表4 改性沥青性能指标

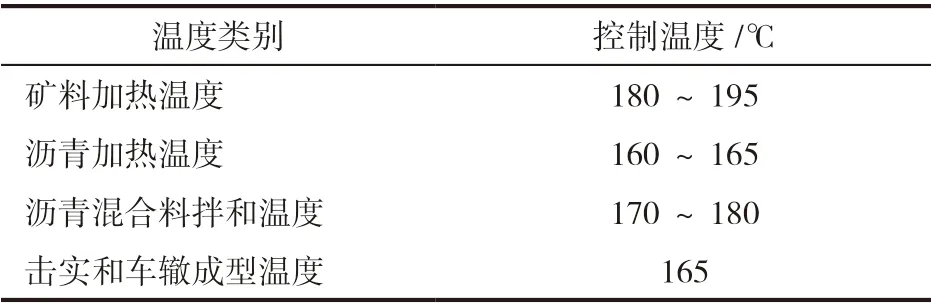

沥青混合料室内试验温度和路用性能的检测结果分别如表5、表6所示,其油石比4.8。HRVMA 各指标均满足技术要求,且肯塔堡飞散试验的混合料损失、渗水试验、车辙动稳定度、浸水马歇尔试验残留稳定度以及冻融劈裂试验残留强度比均远优于SBS 高粘沥青。渗水试验提高至7 200 mL/min,为SBS 高粘沥青的1.2 倍,同时混合料飞散损失仅为SBS 高粘沥青的60%,说明HRVMA 混合料具有更高的透水性且不易飞散。HRVMA 混合料具有良好的抗变形能力,其车辙动稳定度为技术要求的2 倍,SBS 高粘沥青的1.2 倍。HRVMA 混合料的浸水马歇尔以及冻融劈裂试验残留强度比分别由SBS 高粘沥青的90%左右提高到99%或95%,展现出优异的耐水性能。下一步有必要进一步跟踪取样,分析实际路用性能和SBS 结构的变化。

表5 沥青混合料室内试验温度

3 结论

与室内相比,户外服役路面中的改性沥青所处的环境更加严苛,更易发生热氧老化,沥青产生聚集,SBS 发生降解,最终导致胶浆变脆,路面损坏;DR 可抑制热氧老化,有效放缓改性沥青延度的下降速度,改善HVMA 耐老化性;HRVMA 以沥青为基质,SBS 三维网络为骨架,橡胶微细化分散于整个体系中;HRVMA 试验路试验表明HRVMA 具有较好的施工性能,优异的抗老化、抗裂以及抗变形能力,HRVMA 混合料具有良好的透水、抗飞散、耐水性能以及较高的动稳定度。加入DR 是实现绿色、经济、高效地提高HVMA 的老化性能的有效措施。HRVMA 实际路用性能和其中的SBS 结构的变化尚需进一步跟踪取样和监测。

表6 沥青混合料路用性能检验结果