乳化沥青路用技术及现状刍议

樊亮,虎增福

(1.山东省交通科学研究院,济南 250031;2.郑州兴和路业技术有限公司,郑州 450016)

道路工程中常用的乳化沥青为水包油型,即沥青为分散相、水为连续相的乳状液,固含量多在70%以下。这类乳化沥青按照离子类型可分为阳离子、阴离子、两性离子和非离子,其中阳离子类乳化沥青由于对矿料表面的粘附力改善显著,在道路工程中更多使用[1,2]。由于乳化沥青常温下黏度很低、流动性好,其残留物也保留了固体沥青的性质,因此乳化沥青具有良好的施工特性和物理胶结能力。与常规热沥青相比,乳化沥青提供了一种更为安全、节能和环保的技术系统,既可以避免高温操作和有害排放,提高施工作业安全水,也可以实现多种形式的应用技术。一般的,根据喷洒、拌和需要,乳化沥青可以作为粘层油、透层油、雾封层、碎石封层等形式使用;也可以作为稀浆混合料、微表处、冷再生混合料等技术形式使用。在现有道路工程建设领域中,乳化沥青在喷洒施工、薄层混合料和复合薄层罩面技术上已体现出比热拌沥青更好的适用性和发展态势[3,4]。

一个现状是,乳化沥青的应用已经不再囿于传统领域,它在道路工程、建筑防水、表面防腐、土壤改良及治沙、铁路道床以及水利工程中均得到了普遍关注和应用。特别是随着乳化沥青的配方技术、乳化技术、胶体磨技术的创新,专用生产及施工设备不断升级,其应用更趋于专业化和精细化,有利于道路工程建养中的新技术发展和更好地保障道路质量。未来随着环保理念的不断深入、沥青路面的预防性养护工作大量展开,以及新形势下农村低等级道路升级改造的需要,乳化沥青的应用范围将不断拓展,其技术形式也会变得复杂多样。

基于相关文献,结合既有研究和山东省内乳化沥青的部分应用实践,阐述道路工程中乳化沥青的技术发展现状,刍论相关问题与不足,希望为乳化沥青应用技术的科学发展提供一些参考、建议。

1 乳化沥青应用技术

乳化沥青的常温施工、节约资源、减少排放的特点决定了其良好的经济、社会和环境效益,其使用也成为了道路建设和养护中的重要手段之一。自问世以来,乳化沥青的应用基本涵盖了道路工程所有的应用层面,如表面处治、贯入式路面、乳化沥青碎石混合料路面、透层、粘层和封层,以及防沙治沙工程、改善土壤等方面的应用。近几年来,以改性乳化沥青和特种乳化沥青为革新,以精细化、专业化施工设备为手段,实现了乳化沥青在道路建设、养护中的新用途,如复合碎石封层、高渗透乳化沥青透层、冷再生技术、冷拌沥青混合料、超薄罩面等。

1.1 透层、粘层

透层是通过在沥青路面的级配沙砾、级配碎石基层,水泥、石灰、粉煤灰等无机结合料稳定土或粒料的半刚性基层上,浇洒乳化沥青形成透入基层表面的薄层,可以起到层间联结、封闭基层裂缝、控制基层水分挥发保证养生的作用。我国规范将稀释沥青作为透层推荐材料,在实际工程中利用固含量较低的乳化沥青(以阴离子类为主),普遍渗透能力不足,乳化沥青喷洒后,在基层表面破乳形成粘稠沥青薄膜,效果并不理想。2013年的一项调研表明,国内高速公路透层油中乳化沥青应用最广泛,占调查公路数量百分比45%,其次是煤油稀释沥青和改性乳化沥青。但有一定数量的公路并不采用透层油,在面层和基层层间处治技术采用下封层,路面性能甚至超过了采用透层油者[5]。不得不说,这与透层用乳化沥青材料本身和工艺上存在许多亟待解决的问题。

除了透层材料自身因素外,透层作为隐蔽工程,其材料类型和用量设计、施工控制上存在较大的混乱和随意状态,导致透层的作用发挥不充分,难以提供有效的粘结、防水作用。目前高渗透乳化沥青可望改善这一应用局面,其渗透效果好,相当于稀释沥青的渗透性能;层间粘结性能优良,抗疲劳剪切能力远大于其他封层;且环境效益显著,对施工人员的健康损害都非常小,具有良好的应用前景[6,7]。

粘层是路面结构之间起黏结作用的结构层。是为了加强路面沥青层与沥青层之间,或沥青层与水泥混凝土面板、沥青稳定碎石基层之间的粘结而洒布的薄沥青层。实际工程对粘层的重视程度远高于透层,多采用快裂或中裂型的乳化沥青或者热沥青进行。

除了常规的乳化沥青检测指标外,很多研究者关注乳化沥青粘层油的粘结强度和抗剪切强度,发展出改性乳化沥青以更好的改善层间粘结。同时为了适应薄层罩面、复合式罩面等养护技术的需要,改性乳化沥青及特种乳化沥青已然出现。近两年应用的不粘轮乳化沥青、高粘改性乳化沥青,体现出更加优良的层间粘结效果和路用优势[8,9]。

1.2 微表处

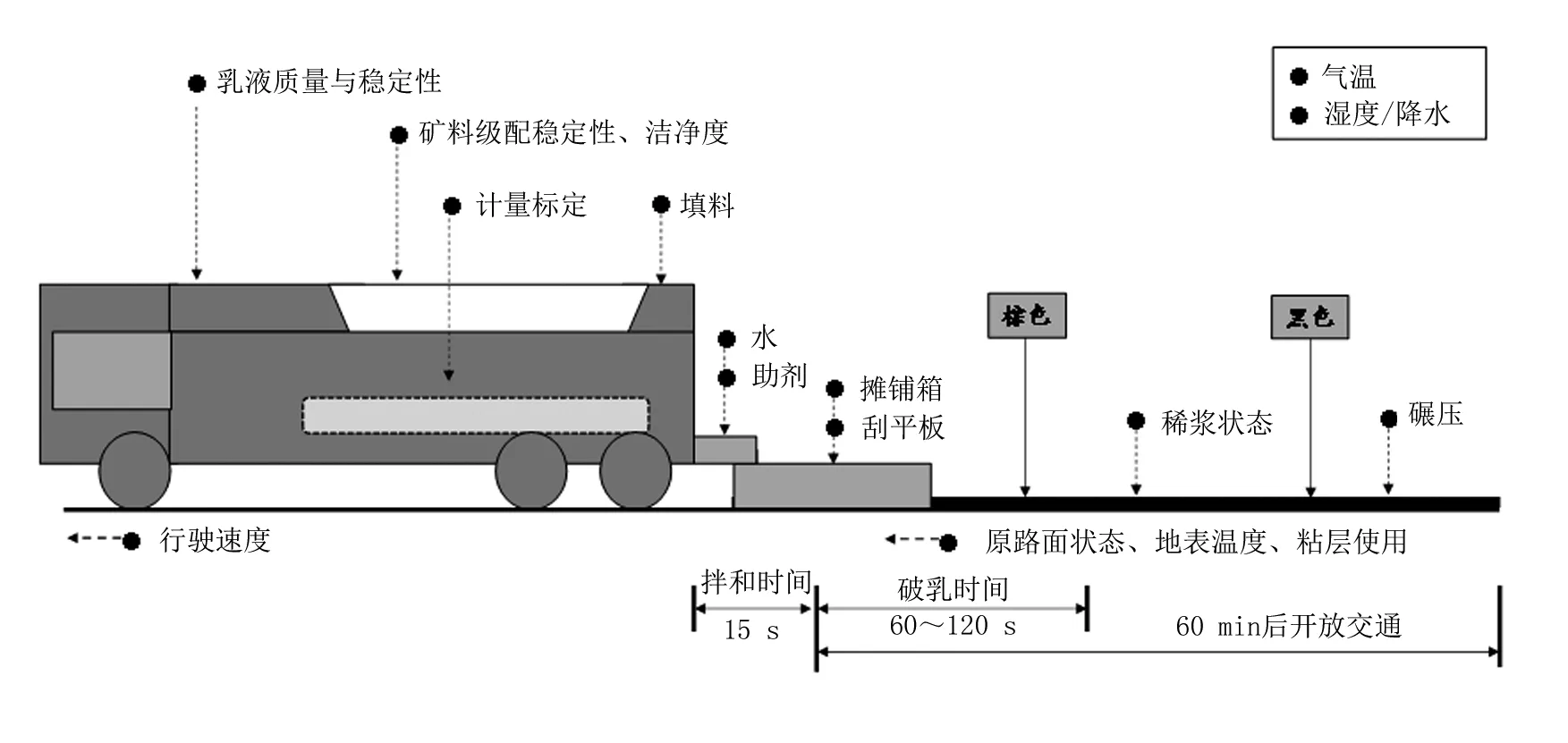

微表处技术是一个相对成熟的技术体系。按照ISSA 定义,微表处须采用改性乳化沥青、集料、填料、水和外加剂,按照合理配比拌合,通过专门施工设备摊铺,达到迅速开放交通的薄层结构。在气温24 ℃、湿度小于50%的情况下,微表处施工后1 h 即可开放交通。尽管微表处有相应的设计方法和体系,但是因为概念不清、认识不足、设计与控制脱节、忽略材料的化学敏感性而放松原材料质量控制、以及监控手段不足等因素存在,微表处的实际工程应用中仍出现了较多的质量问题,一度造成微表处的推广应用障碍。微表处施工及控制工艺流程见图1。

图1 微表处施工及控制工艺流程

微表处的施工过程不像热拌沥青混合料间歇式生产,可以在每个阶段有充分的时间进行质量可控。图1 表明,微表处质量的好坏更多在于室内混合料设计与材料稳定性上,以及施工过程控制与摊铺设备的标定、人为控制经验、以及施工环境的选择上。近两年,微表处多由小型专业化施工单位进行,不同单位对微表处技术的经验和认识有区别,技术重视程度和施工水平也参次不齐。

在改性乳化沥青上,出现了乳液电荷不强,乳液pH 值呈中性的案例,微表处混合料难以成型、上强度慢,严重影响了开放交通时间;同时乳化沥青的储存稳定性已然成为一个大问题。在矿料洁净度和稳定性上,受限于资源配置因素,合成矿料的砂当量指标较低,级配浮动大,基本偏离了目标配比和规范范围,造成了微表处材料配伍性不良,湿轮磨耗试验结果不佳,罩面容易剥落的现象;在施工车辆操作及其标定方面,国内外品牌摊铺车在细节控制上有着较大差别,操作人员现场调整能力较弱,带来较大的质量隐患;另外,不注意施工管理,开放交通过早或者封闭交通时间太长,以及忽略施工季节和天气因素的影响,也带来较多微表处混合料失败的案例。2019年微表处施工失败案例示意图见图2。

目前微表处的相关研究仍在不断推陈出新,如新型乳化沥青、外加材料的使用,和其他封层技术复合使用等方面体现出了更多应用空间,如水性环氧乳化沥青[10]、SBS 改性乳化沥青[11]、纤维微表处[12]、橡胶微表处[13]、回收RAP 料微表处[14]、和开普封层[15]等,每种技术都对传统微表处进行了若干改进和功能拓展。同时,微表处在农村低等级道路上也不再以单纯的预防性养护技术角色出现,如“微表处(1 cm)+沥青表处(3 cm)+二灰碎石(18 cm)”、“微表处(0.5 ~1.5 cm)+水泥稳定碎石(18 ~25 cm)+级配碎石(18 ~30 cm)+土基”等农村乡道路面结构,可以大大降低造价,较好地满足农村人口的出行需要。从这个意义上说,微表处的发展仍是方兴未艾、机遇与挑战同在。

1.3 冷再生

从冷再生沥青混合料的物相组成上来看,该技术可保证大量使用旧沥青混合料,并在乳化沥青、水泥双重胶结的作用下,既发挥出沥青类混合料的柔韧性,也能使混合料具有较高的承载强度;同时其常温施工特点保证了其环境友好程度。因此,冷再生技术的经济效益和社会效益显著,常被应用于高、中级公路的基层甚至底基层,或者低级公路的面层结构中。图3 为乳化沥青冷再生相位角云图@25℃,不同沥青混合料的松弛时间对比见图4。

图2 2019年微表处施工失败案例

图3 乳化沥青冷再生相位角云图@25℃

图4 不同沥青混合料的松弛时间对比

由于不同水灰比环境下的水泥水化程度和产物组成不同,水泥-乳化沥青冷再生混合料的粘弹性与水泥剂量、乳化沥青用量有关;图3表明,水泥比乳化沥青更能改变混合料的相位角,使混合料的模量增大。但在合适的水泥剂量存在下,与其他类型混合料相比,乳化沥青混合料更多偏向于热拌沥青混合料的柔性,其混合料松弛时间可与LSPM 柔性基层相当(图4),而泡沫沥青冷再生则体现更多的半刚性特点,松弛时间长,可能预示着较低的耐疲劳性能和抗反射裂缝的能力。

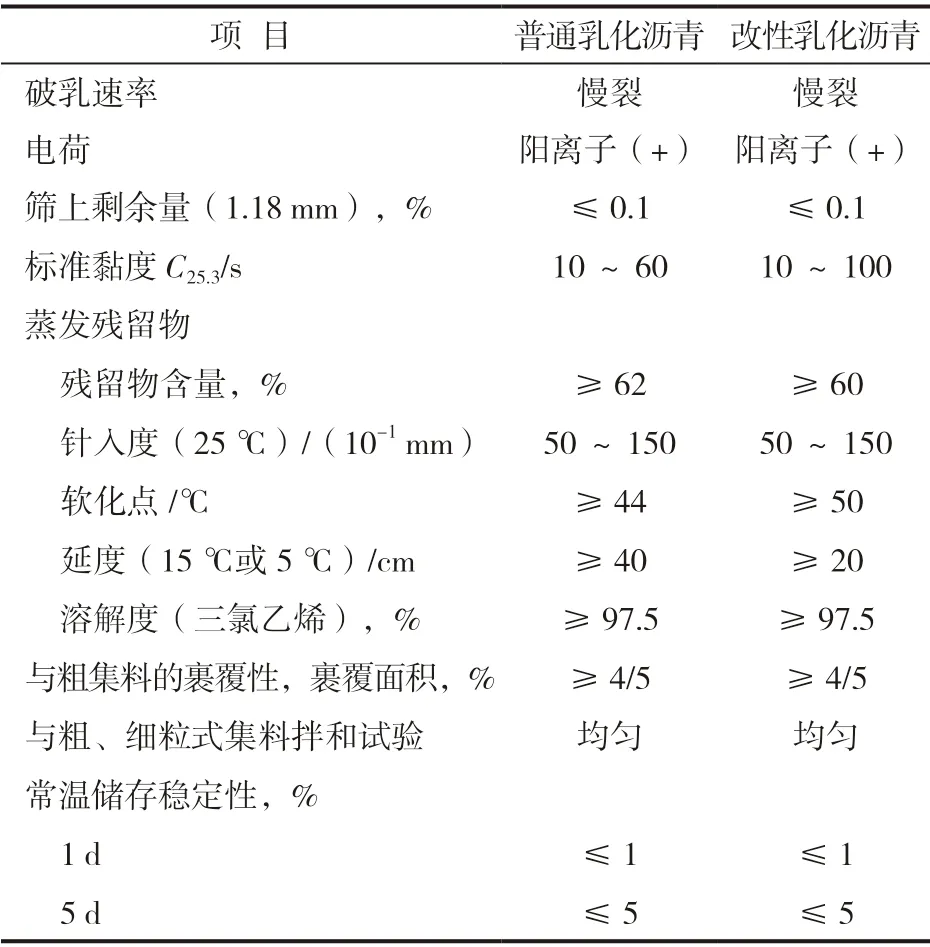

目前,研究者已经较为系统的研究乳化沥青对冷再生强度的影响,并改进了相关材料技术要求。山东省地方标准DB37/T 3566—2019 认为,冷再生层应用于道路基层或重交通以下道路下面层时,宜采用普通乳化沥青;应用于重交通及以上交通等级道路下面层时,应采用改性乳化沥青;并结合大量工程实践,规定了两类乳化沥青的技术要求。乳化沥青中沥青颗粒最大粒径不超过15 μm,乳化沥青中沥青颗粒粒径小于10 μm 的含量大于90%。乳化沥青中沥青颗粒分布曲线应接近正态分布,不得出现双峰或多峰分布。乳化沥青混合料40 ℃条件下的工作时间应不小于2 h。混合料技术要求也与行业标准进行了优化和调整(见表1)。

表1 冷再生用乳化沥青技术要求(DB37/T 3566)

目前,乳化沥青冷再生的工程实践日益增多,在乳化沥青和乳化剂上得到了较多创新。山东省较早开展了SBR 改性乳化沥青的冷再生工作,也有用SBRSBS 复合改性乳化沥青进行冷再生应用者;研究表明,SBS、SBR 复合改性剂的掺入能有效提高冷再生混合料各项路用性能。当SBS 掺量为3%、SBR 掺量为3.5%时,混合料28 d 的残留稳定度达85.3%,劈裂强度比也均达到93.6%,动稳定度超过10 000 次/mm,弯拉应变达到3 500 με[16]。李国涛利用特种乳化剂和乳化沥青,在115 ~120 ℃成型温度下,实现了高RAP 比例(98%~100%)的温拌再生,具有极佳的路用性能,抗车辙能力尤其突出[17]。另外,亦有采用水性环氧乳化沥青[18]、水性丙烯酸乳化沥青[19]、SBS 改性乳化沥青[20]、掺加纤维的乳化沥青冷再生技术[21],尽管很多技术尚停留在试验室和试验段阶段,但其潜在目的在于提升冷再生混合料的应用层位,从底基层上升到基层和沥青面层中。由此可见,乳化沥青冷再生由于巨大的经济、社会于环境效益,将在未来一段时间长期发展,并趋向应用于沥青面层中,前景广阔。

1.4 封层

传统的封层是在道路面层上依次洒布乳化沥青和单一粒径的集料,形成单层或多层的碎石薄层结构;既能封闭沥青面层表面空隙,也能防止水分侵入面层或基层,分为上封层和下封层;可用于加铺磨耗层、应力吸收层、防水粘结层等。但是单纯利用乳化沥青进行封层会存在粘结力不足、抗剪切能力不足的问题,影响着封层效果的发挥。

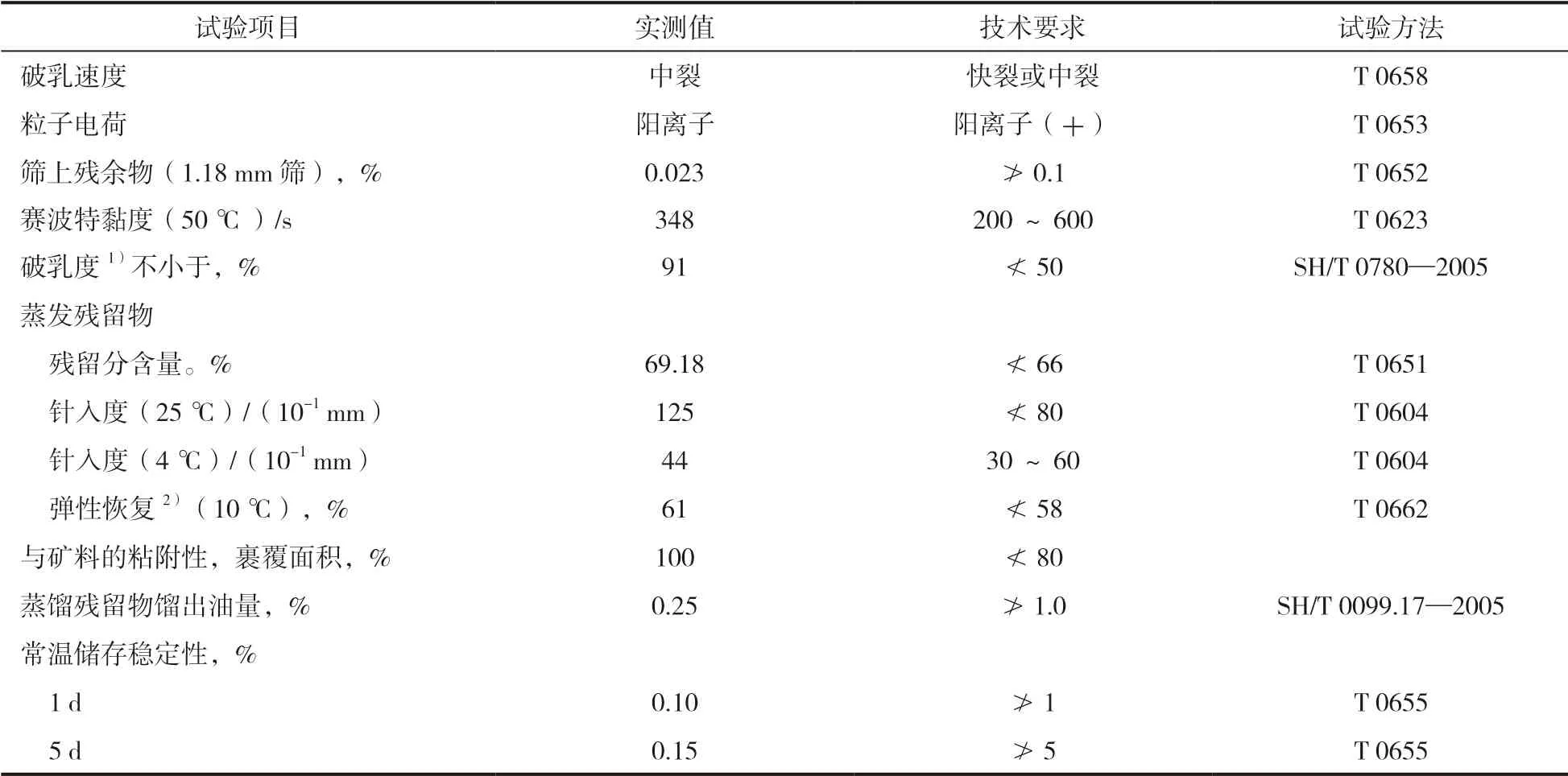

封层用乳化沥青的创新随着养护和预防性养护的需要而蓬勃发展。乳化沥青已不再局限在传统的普通乳化沥青,或按照不同的应用形式和方法,发展出一系列专用型养护技术。山东高速建材采用的PMRE 乳化沥青(指标见表2),可以用作应力吸收层,大大提高了沥青混合料的整体耐疲劳性能和抗反射裂缝的能力;山东大山路桥开发的抗滑低噪超表处技术将特种乳化沥青、单一集料分5 层洒布/撒布,可以形成0.3 cm、0.6 cm、0.8 cm 的耐磨薄层,其中乳化沥青的性质(见表3)是粘结力的主要贡献方。Novachip 技术利用专用设备将乳化沥青粘层油和热拌沥青混合料进行同时摊铺,可以形成1 ~2 cm 的超薄罩面,耐松散和剥落能力显著。开普封层以碎石封层为底层,然后加铺稀浆封层或微表处作为表层,这种结构结合了碎石封层和微表处两者的优点,在具有优良的抗滑性能和阻止反射裂缝的能力的同时,可以有效地阻止路表水的下渗[1][4]。可以说,现在很多常温条件下施工的预防性养护技术多溯源到封层的技术概念,他们在分类上有混淆,多从专业施工设备和商品名字上进行区别。

近三年,山东省预防性养护工作采用了较多新技术和新工艺,包括含砂雾封层、星封层(Starseal)、冷拌冷铺薄层罩面、乳化沥青微罩面、抗滑低噪超表处等。现有实践表明,除冷拌冷铺薄层罩面(采 用稀释沥青胶结料)暂不理想外,其他技术采用乳化沥青类胶结料体现出不同的路用效果和寿命。

图5 为不同预防性养护技术的抗滑性能对比。图5 表明低噪抗滑超表处和微罩面的性能维持较好、基本无衰减,而其他两类涂层类养护方案在交通荷载下容易磨耗、耐久性较弱,路面的抗滑能力显著降低。从这个角度而言,乳化沥青性能发挥与应用技术形式相关,预防性养护技术的创新仍然面临很大的挑战。

表2 PMRE 特种乳化沥青技术指标

表3 抗滑低噪超表处用乳化高黏沥青技术要求

图5 不同预防性养护技术的抗滑能力对比

1.5 土壤稳定

沥青材料稳定土壤是个较老的技术。美国较早地采用沥青和石灰进行粉土稳定,以解决沙质土壤地区集料来源缺乏的局面,在曼尼托巴省和美国几个州用于公路底基层建设。国内张登良等人也对沥青、乳化沥青加固土进行了研究,对其强度形成机理进行了初步摸索[22,23]。在粉土地区,由于粉土工程性质不良,作为路基填料性能极差,常规无机稳定粉土的水稳定性极差,在水浸泡和冻融条件下容易发生结构性的崩解。近年来,乳化沥青稳定粉土开始出现,山东省已在黄泛区粉土地区开展了农村路粉土稳定试验段的铺筑工作,证实了乳化沥青在粉土稳定上的可行性。

研究表明,乳化沥青稳定粉土时,可以在土体中形成一定比例的人造黏粒,为土体带来稳定的沥青胶凝结构,保障初期强度和水稳定性。利用阳离子乳化沥青、水泥复合稳定粉土,其7 d无测限强度满足现有公路第底基层的强度要求,水稳定性可以达到粉煤灰、水泥综合稳定土的两倍以上[24]。这些研究及实践经验有望在粉土分布地区的低等级农村道路建设中发挥作用,缓解砂石料资源紧张,降低道路的整体造价。

综上所述,乳化沥青在传统应用技术基础上,又得到了性能升级和用途拓展,应用形式更趋于专用化。随着大养护的到来,及绿色建设理念的加强,乳化沥青应用会量级发展。

2 乳化沥青评价技术

2.1 一个认识

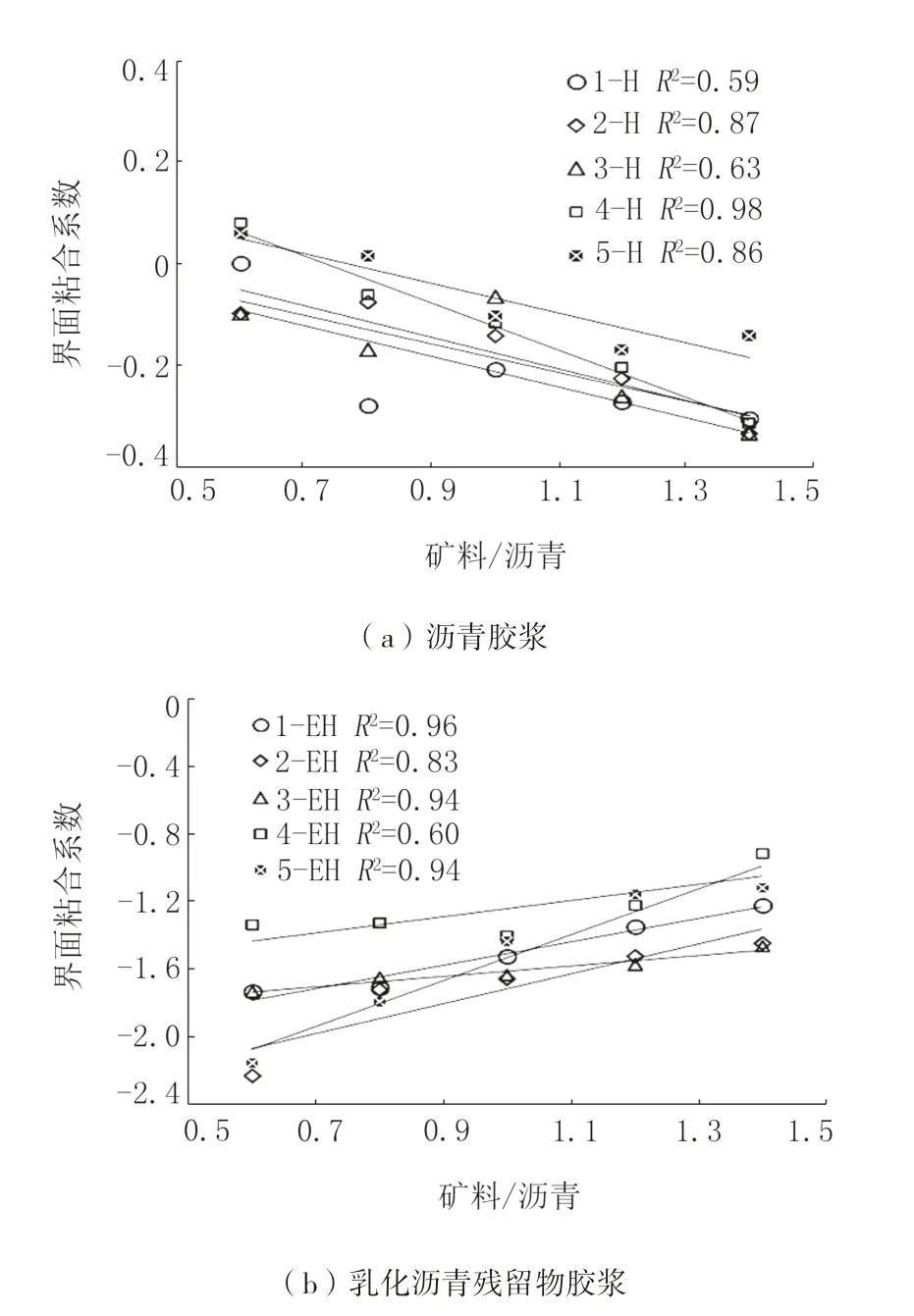

由于乳化沥青的使用过程伴随着黏附、破乳、析水、凝结等机制——无论拌和还是喷洒工艺——其施工有着与热沥青不同的特点和要求。如何根据乳化沥青的特性,掌握施工规律和方法是至关重要的。根据既有研究,笔者更愿意认为乳化沥青和沥青不能等同的,尽管乳化沥青残留物主体成分是沥青,并按照沥青指标进行评价,但是其与矿料的黏附机制有着很大的不同。研究认为,乳化沥青混合料胶浆与热拌沥青胶浆的粘结机制区别明显,不同粉胶比的矿粉加入对不同胶浆的界面粘结力存在不同的变化规律[25]。不同沥青胶浆的界面黏附系数的对比见图6。

图6 表明,乳化沥青残留物胶浆的界面黏附性是随着粉胶比增加而提高的,而热拌沥青胶浆则是降低的,这就表明乳化沥青残留物等不能同于沥青;加之乳化沥青的工作特性和破乳特点,不可能将乳化沥青完全当作沥青的替代品。而对于不同类型、不同用途的乳化沥青,其乳液和残留物有所不同,在施工也更应该分别对待和控制。从这一点上,研究者更多认为,我国乳化沥青的科学利用仍缺乏基础性规律的研究,规范的更新滞后与此原因相关[4][26]。

图6 不同沥青胶浆的界面黏附系数的对比

我国的乳化沥青分类方法亦与国外有所区别[1],[2]。如改性乳化沥青分类上,国内分其为PCR、BCR 两类;日本则以用途区分,建立了不粘轮乳化沥青(PKM-T)、粘层用橡胶改性沥青乳化沥青(PKR-T)、表面处治用橡胶改性乳化沥青(PKR-S-1)、寒冷季节用表面处治橡胶改性乳化沥青(PKR-S-2)和微表处用乳化沥青(MS-1)技术标准,使之更具细节控制上针对性;美国则按照凝结速度分为快凝(RS)、中凝(MS)、慢凝(SS)和速凝(QS),凝结速度较破乳速度更具有工程指导意义。在这个方面,我国乳化沥青分类方法亟需优化,如何廓清不同应用目的乳化沥青技术属性、如何规范乳化剂市场及乳化剂的命名及产品信息等,需要在行业管理层面进行统筹。

2.2 评价体系发展

虽然乳化沥青的分类存在差异,但多数性能检测方法仍借鉴传统的经验方法,如残留物的针入度、软化点、延度、溶解度等,并体现出较宽的指标控制范围,且与实际应用的路用性能关联性差。现有技术指标更多体现为乳化沥青产品的质量控制,而缺乏对施工特性、路用性能预估和评价的能力,如碎石封层、雾封层的喷洒性和流动性,微表处混合料的拌和性,以及高低温气候和交通水平的适用性等等[6][27]。考虑到我国乳化沥青的应用体量巨大,乳化沥青品种多,而相应评价体系和规范单一的局面,亟需推进乳化沥青的规范和试验方法的更新,以更好的保障应用质量。

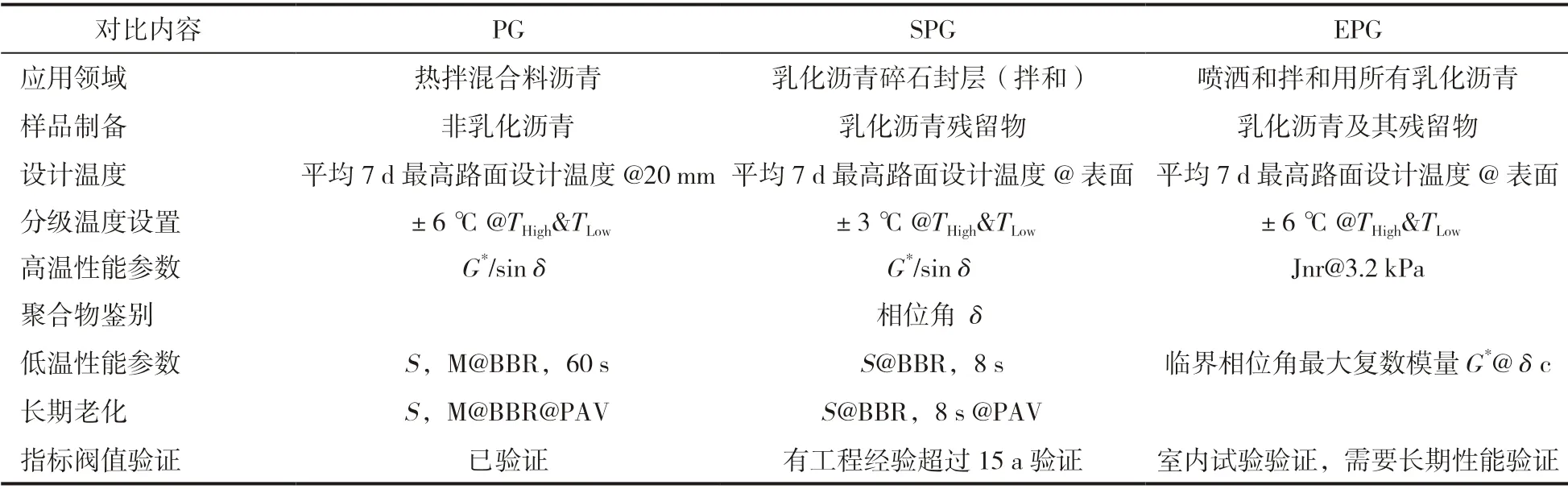

美国乳化沥青工作组(ETF)参照沥青PG性能分级理念,提出了基于路用性能的乳化沥青分级体系。目前,有两种分级体系正在研究,分别是表面处治性能分级(SPG)和乳化沥青分级(EPG),后者EPG 试验方法具有明显的创新性质,用于喷洒和拌和用乳化沥青,主要采用旋转黏度计及动态剪切流变仪进行乳化沥青性能评价,有望最终发展成为新型的乳化沥青性能等级规范(EAPG)。表7 为两种分级体系与沥青分级体系的区别,具体可参考相关文献[26-28]。目前,这方面的研究工作仅限于国内少数科研机构,在体系成熟和应用层面还需要一段时间。

3 结语

综合来看,乳化沥青的发展正面临着一个历史机遇,技术形式发展多样化。未来,乳化沥青品质提升,生产及施工技术配套不断升级,乳化沥青在代替传统热拌沥青及混合料技术上上会有一个较大的尝试和革新。采用复合式应用理念,可以更好地发挥乳化沥青封层类技术优势,并以磨耗层罩面的形式实现功能提升,在道路建设、养护以及低等级道路改造升级中发挥更大的应用。

乳化沥青的基础研究仍显薄弱,与路用性能相关的检测方法和评价体系亟待发展。由于市场上乳化剂和乳化沥青品种繁多,应用方在材料性能和质量控制方面仍面临诸多认识上的不足,不能进行很好的技术适用性设计,不能充分发挥乳化沥青的优越性。为满足日益增长的乳化沥青科学应用需要,乳化沥青的检测方法和评价体系亟待发展,与路用性能相关的乳化沥青性能分级体系需要建立。

表7 乳化沥青性能分级体系对比