电化学机械加工对轴/轴承类零件表面质量影响研究

魏泽飞,张斯文,佘东生,庞桂兵,徐文骥

(1.渤海大学 控制科学与工程学院,辽宁 锦州121013;2.大连工业大学 机械工程与自动化学院,辽宁 大连116034;3.大连理工大学 机械工程学院,辽宁 大连116024)

0 引言

轴/轴承类零件广泛应用于汽车、机床、飞机和电机等设备的连接、支承与传动中[1-4],其内外圈表面和滚动体的加工精度和表面质量严重影响零件的使用性能.如国产轴承的平均使用寿命只有SKF、FAG等国外品牌的1/3左右,主要原因就是构成轴承的零部件加工精度低,表面质量差[5].机车等设备的变速箱内支撑轴表面质量提高一个等级,便可大幅提高其扭矩,并延长其使用寿命[6].现代机械装备的发展对零件表面质量的要求越来越高.高表面质量零件不但可以提高使用性能,而且可以降低传动噪音,改善润滑效果,增加使用寿命.

零件的使用性能包括:耐磨性、抗疲劳强度和接触刚度、配合精度和密封性、耐腐蚀性[7].不同的加工方法对零件表面质量的影响效果不同,零件表面越粗糙,运动过程中的摩擦力越大,磨损越严重;零件表面凸起被磨损后的小颗粒游离在摩擦副表面之间,划伤摩擦副表面;越粗糙的零件表面,应力集中越明显,在交变应力的作用下越容易形成疲劳裂纹致零件提前断裂失效;零件表面越粗糙,还会改变配合性质,使零件间实际接触面积变小,降低甚至丧失传动性能,同时使密封性能下降;零件在使用过程中,受到润滑油或空气中的水分等腐蚀介质的影响,在零件表面的凹坑处会发生化学或电化学腐蚀现象,也会使零件提前破坏失效[8-9].

由此可见,要增强零件的使用性能必须要改善零件的表面质量.表面质量评价参数主要包括:轮廓算术平均偏差Ra、轮廓最大高度Rz、轮廓单元平均宽度Rsm和轮廓支承长度率Rmr(c),前两者是最常用的主要参数,后两者是辅助参数,当对零件的涂漆、抗裂纹和抗腐蚀性有要求时采用Rsm参数进行评价,当对零件的耐磨性和接触刚度有要求时采用Rmr(c)参数进行评价.为提高零件表面质量,对轴/轴承类零件,通常是采用精密车削后磨削,甚至研磨抛光的工艺,工艺链长造成效率低,加工过程中粉尘大、污染严重,而且表面质量提高不明显[10-12].ECMF加工是一种将电化学加工和机械加工技术相结合的复合加工技术.它兼具有不受材料硬度限制,凡导电材料均可加工,无加工热影响区和表面变质层、效率高等优点.因此,本文针对轴/轴承类零件加工中存在的工艺问题,提出将ECMF加工技术引入到轴/轴承类零件的加工中,通过实验对比了油石磨削加工和ECMF加工对轴/轴承类零件表面质量评价参数Ra、Rz、Rs m和Rmr(c)的影响,并分析了产生此种影响的原因.

1 ECMF加工基本原理

图1所示为ECMF加工原理示意图.如图所示,阳极工件与直流电源正极连接,并在电机(图中未画出)的带动下旋转,工具阴极与直流电源负极连接,中间通过高速流动的中性电解液,形成闭合回路,工件表面的金属材料在电化学“阳极溶解”和“尖端效应”的作用下被去除,同时在阳极工件表面形成一层钝化膜,钝化膜具有一定电阻,阻碍电化学反应的进一步进行,通过旋转的砂轮的机械作用将钝化膜磨削去除掉,重新露出钝化膜下工件的金属基体,金属基体再一次被电化学反应去除,周而复始,工件表面逐渐被整平,表面质量得到提高[13].

图1 ECMF加工原理示意图

2 ECMF加工实验

2.1 实验装置

ECMF实验在一台经过改装的普通车床上进行,图2为实验装置图.阳极工件通过导电铜柱与直流电源正极连接,并在车床主轴的带动下以一定速度旋转,旋转速度通过机床主轴箱上的手柄控制.阴极采用Cu材料,两端贴有绝缘电木,其比阴极长出0.2 mm,以防止阴极与阳极直接接触造成短路而放电受损,阴极正面开有两排孔以使电解液喷到阴极阳极之间.阴极阳极之间的间隙通过塞尺调整.机械磨削材料采用油石,通过气缸施加一定压力作用在阳极工件上,并在电动机的带动下沿工件轴线方向来回移动,以去除钝化膜.电解液通过回收槽流回循环箱,经过滤、降温后循环使用.

图2 ECMF实验装置图

2.2 实验参数

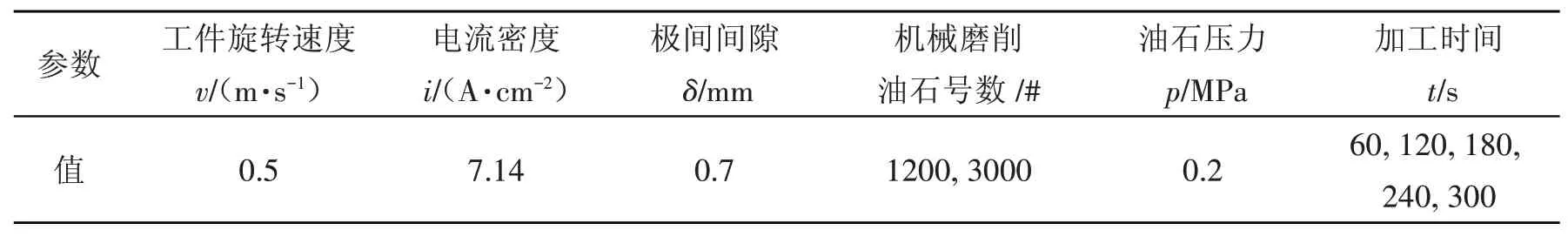

阳极工件材料为工程中常用的45#钢.工件预先经磨床砂轮磨削.工具阴极材料为Cu;电解液采用中性NaNO3水溶液,质量分数18%,流量为40 L·min-1,以形成紊流流场,温度为室温25°C.表1所示为实验加工参数表.实验前后零件表面粗糙度参数采用TALYSURF CLI 2000型表面粗糙度测量仪测量.

表1 实验加工参数表

3 实验结果与分析

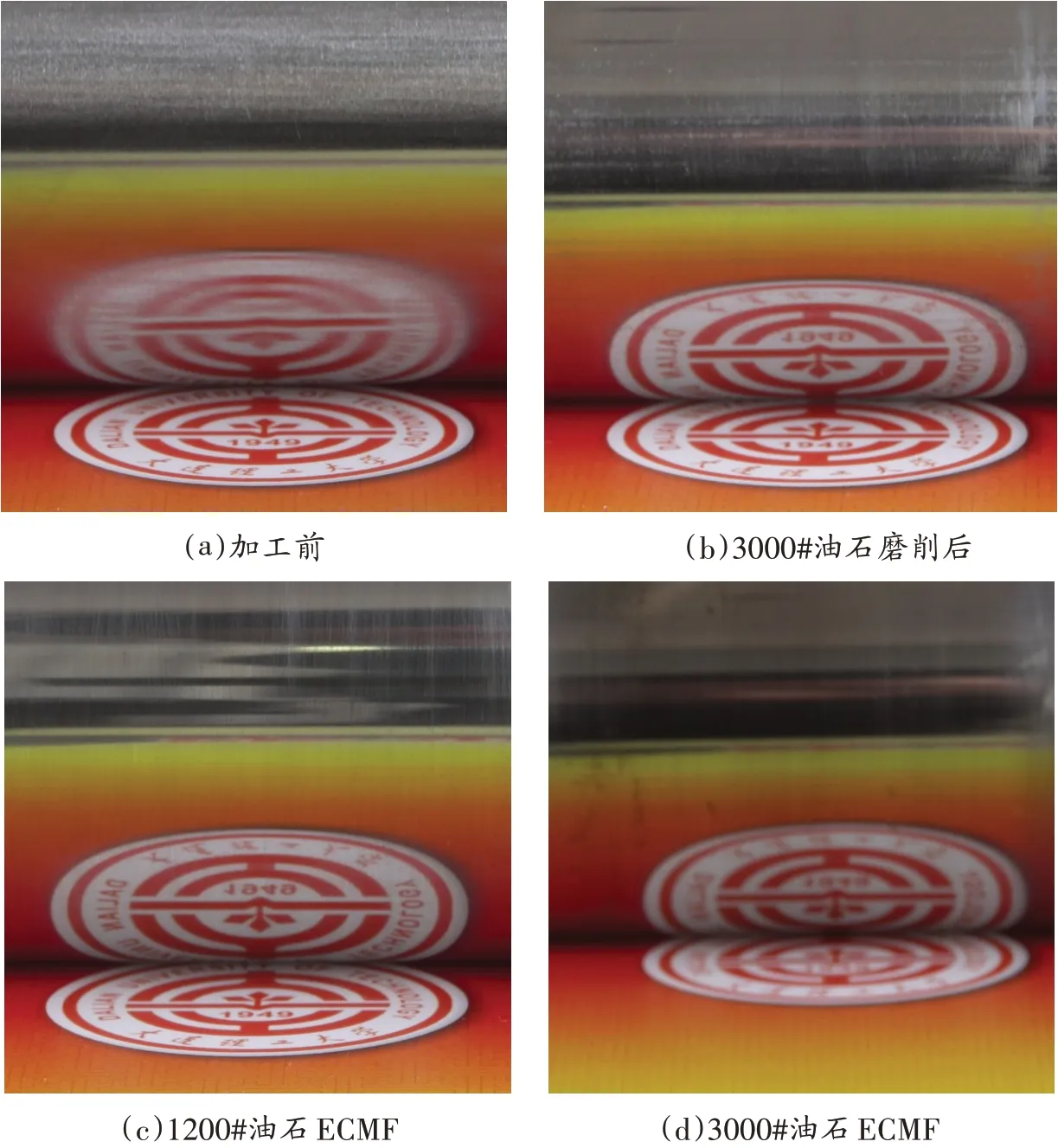

图3所示为经不同加工方法加工前后零件图片.由图可知,加工前(图3(a)),零件表面为砂轮磨削后的交错网纹,比较粗糙,光洁度低;而经过3000#油石磨削加工后(图3(b)),零件表面变得比较光滑,光洁度有所提高;而经ECMF加工后的零件表面非常光滑,已经接近镜面(图3(c)(d)).

图3 加工前后零件图片

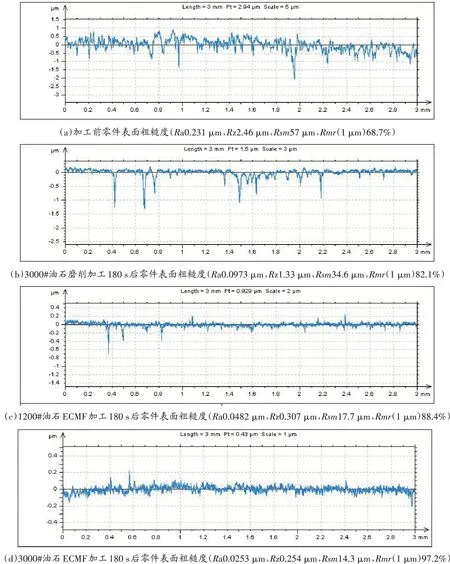

图4 加工前后零件表面粗糙度测量结果图

图4所示为加工前后零件表面粗糙度测量结果图.由图可知,表面粗糙度值由加工前Ra0.231μm(图4(a))降低到3000#油石磨削加工180 s时的Ra0.0973μm(图4(b)),而采用ECMF加工后降低到1200#油石ECMF加工180 s时的Ra0.0482μm(图4(c))和3000#油石ECMF加工180 s时的Ra0.0253μm(图4(d)).同时轮廓最大高度Rz值、轮廓单元平均宽度Rs m也降低,轮廓支承长度率Rmr(c)大幅提高.

3.1 不同加工方法对表面轮廓算术平均偏差R a的影响

图5所示为经不同加工方法加工后零件轮廓算术平均偏差Ra值随加工时间变化的曲线.从图中可以看出,四种加工方法加工后零件表面Ra值都随加工时间的增加而降低,但是降低的幅度不同,ECMF加工相较于磨削加工可以获得更低的表面Ra值.油石磨削加工在整个加工时间内,Ra值基本呈线性下降,而3000#油石磨削相较于1200#油石磨削获得的轮廓表面Ra值更低.而ECMF方法在前180 s内Ra值下降幅度比较显著,180 s之后趋于平缓,3000#油石ECMF相较于1200#油石ECMF可获得更低的表面Ra值,最后可达到Ra0.0225μm,表明更高号数的油石,磨粒更细,可获得更好的整平效果.

图5 轮廓算术平均偏差R a值随加工时间变化曲线

3.2 不同加工方法对表面轮廓最大高度R z的影响

图6所示为经不同加工方法加工后零件轮廓最大高度Rz值随加工时间变化的曲线.由图可知,四种加工方法获得的轮廓最大高度Rz值都随着加工时间的增加而逐渐降低,但降低幅度不同,ECMF加工后的Rz值远低于油石磨削后的Rz值.磨削加工的Rz值随时间增加而呈线性下降的趋势,3000#油石磨削比1200#油石磨削可获得更低的Rz值,但两者对Rz值影响的差别不大.ECMF加工在前180 s内可使Rz值大幅下降,超过180 s之后下降趋于平缓;而3000#油石ECMF比1200#油石ECMF可获得更低的Rz值,最终可达到Rz0.196μm.

图6 轮廓最大高度R z值随加工时间变化曲线

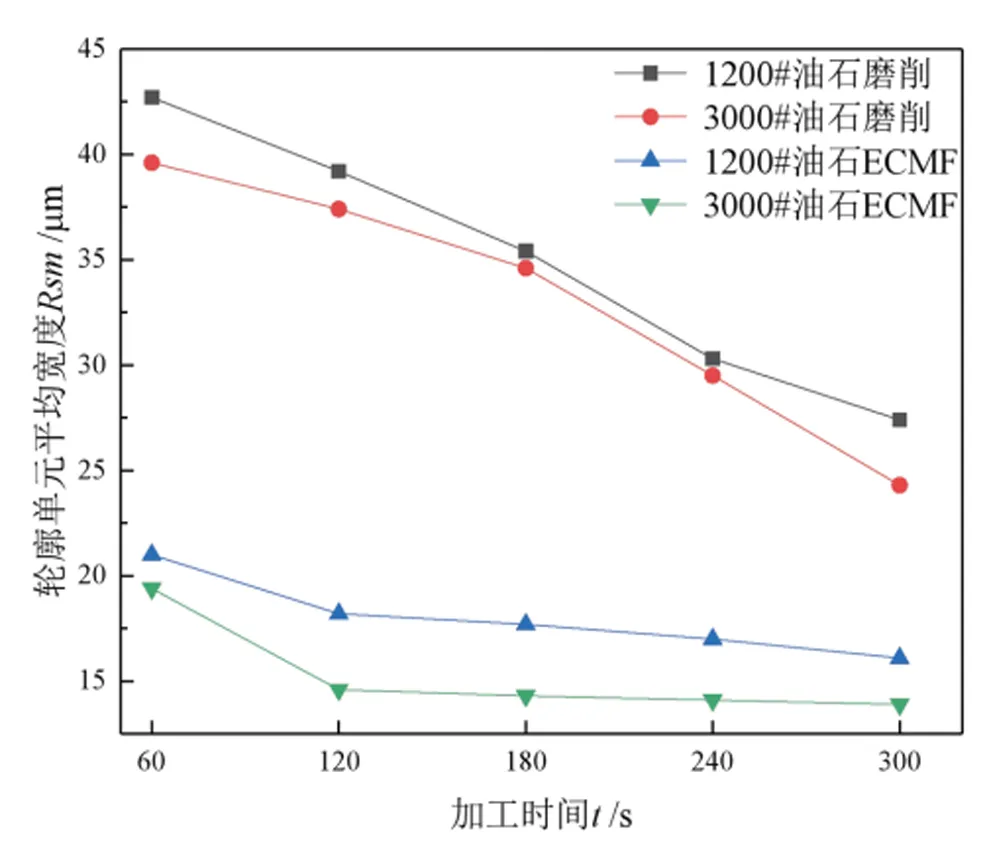

3.3 不同加工方法对轮廓单元平均宽度Rsm的影响

图7所示为经不同加工方法加工后零件轮廓单元平均宽度Rs m值随加工时间变化的曲线.由图可知,四种加工方法获得的零件轮廓Rsm值都随着加工时间的增加而降低,但是ECMF加工后的Rs m值远低于油石磨削加工后的Rs m值,表明ECMF加工后的零件抗腐蚀性优于油石磨削加工.油石磨削加工的Rsm值随时间增加而呈线性下降的趋势,3000#油石磨削比1200#油石磨削可获得更低的Rsm值;而ECMF加工在前120 s内可使Rsm值大幅下降,120 s之后随加工时间增加降幅趋于平缓,3000#油石ECMF比1200#油石ECMF可获得更低的Rsm值,最终达到Rs m13.9μm.

图7 轮廓单元平均宽度Rsm值随加工时间变化曲线

3.4 不同加工方法对表面轮廓支承长度率Rmr(1μm)的影响

图8所示为经不同加工方法加工后轮廓最大支承长度率Rmr(1μm)随加工时间变化的曲线.由图可知,四种加工方法获得的轮廓支承长度率都随着加工时间的增加而变大,但是ECMF加工后得到的轮廓支承长度率要显著高于油石磨削加工,表明ECMF加工后的零件耐磨性好于油石磨削加工.1200#油石磨削加工轮廓支承长度率在前180 s内增加幅度较高,由60 s时的72.5%呈线性增加到180 s时的78.9%,之后增加速度变小,在300 s时仅为80.2%;3000#油石磨削加工得到的轮廓支承长度率在整个加工时间内增加速度都比较平缓,由60 s时的80.4%增加到300 s时的83.6%;1200#油石ECMF加工的轮廓支承长度率由60 s时的83.1%按线性规律增加到300 s时的90.9%;而3000#油石ECMF加工的增加幅度最大,由60 s时的88.2%按二次曲线规律增加到300 s时的99.8%.

图8 轮廓支承长度率Rmr(1μm)随加工时间变化曲线

3.5 原因分析

磨削加工主要依靠油石本身细小的磨粒不断磨削去除零件表面的峰高,但在去除峰高的同时,磨粒又在零件表面形成新的划痕,即新的峰与谷,磨粒尺寸大则形成的峰“高”、谷“深”,磨粒小则形成的峰“低”、谷“浅”,从而反映出不同的表面粗糙度值.

本实验中,1200#油石的磨粒粒度尺寸约为10μm,而3000#油石的磨粒粒度尺寸约为3μm,故3000#油石磨削加工获得的表面粗糙度好于1200#油石磨削加工.而ECMF加工主要是依靠电化学“阳极溶解”作用去除金属,在零件表面峰高的位置,电流密度大,优先溶解被去除(尖端效应),其他位置电流密度小,溶解速度慢,材料去除少,进而在表面形成钝化膜,油石磨削的作用仅是去除钝化膜,油石磨削压力的大小影响钝化膜去除效果,过大则除了去除钝化膜还损伤金属基体形成类似单纯油石磨削的效果,过小则钝化膜去除不完整,阻抗增加,电化学反应中电子穿过钝化膜困难,电化学作用效果差,通过选择合适的压力,即可使磨粒仅去除钝化膜,电化学再溶解去除新的峰高,周而复始,零件的表面峰高基本被去除,谷深变浅,表面粗糙度值优于纯油石磨削加工.本实验由于采用固定油石作用压力,1200#油石和3000#油石对钝化膜的去除效果不同,对表面粗糙度大小影响也不相同,3000#油石在此压力下对钝化膜去除效果更好,故最终的表面质量更好.

4 结论

本研究通过实验对比了油石磨削加工和ECMF加工两种加工方法对轴/轴承类零件表面质量的影响.结果表明,ECMF加工对轴/轴承类零件是一种切实有效的加工方法,在提高加工效率的同时,还可大幅改善零件的表面质量,从而提高零件的使用性能.通过选择合适的油石磨削作用压力,可使零件的轮廓算术平均偏差由Ra0.231μm降低到Ra0.0225μm,轮廓最大高度由Rz2.46μm降低到Rz0.196μm,轮廓单元平均宽度由Rsm57μm降低到Rsm13.9μm,轮廓支撑长度率Rmr(1μm)由68.7%提高到99.8%.