试析石灰石矿粉在水泥混凝土中的应用

沈家万

(蚌埠产品质量监督检验研究院,安徽 蚌埠 233000)

1 石灰石矿粉在水泥混凝土中的作用

1.1 增强水泥混凝土强度

水泥混凝土是指由砂石、水泥等物质混合而成的复合材料,而石灰石矿粉是石灰石(如图一)所示,经过打磨处理后而形成的粉状物。若能在水泥混凝土应用石灰石矿粉,可对其强度产生积极影响。由于石灰石矿粉在与水泥混凝土中的物质发生反应后可在水泥混凝土凝结阶段起到巩固作用,促使水泥混凝土强度更大。以碳酸盐水泥为例,它在与石灰石矿粉混合后会形成碳铝酸钙物质,经过相关人员对其进行细致分析可知:在20°环境下,此种物质的生成量先少后多,且较为稳定,故而导致水泥混凝土不易变形,可在实践应用中产生良好的结果。

图一 石灰石样品图

1.2 改善水泥自收缩能力

从相关实验结果中可知:在石灰石矿粉掺入量有所增加时,其产生的收缩效果更加显著,并分别在10%掺入量以及20%掺入量条件下,可发现,后者基本上可将水泥混凝土的收缩率下调50%。由于石灰石矿粉较为细腻,且无需过多水量与之反应。在这种情况下,将有助于水泥混凝土形成良好的干燥环境,最终产生自收缩能力。长此以往,石灰石矿粉的应用可为水泥混凝土的性能起到强化作用,进而保障水泥混凝土无论作为装饰材料还是主体建筑材料,都能拥有较高品质。据此,石灰石矿粉在水泥混凝土中有着显著的应用价值。

1.3 优化混凝土和易性

将石灰石矿粉应用于水泥混凝土中,还可对其和易性加以优化,若所掺入的矿粉数量适中,可对和易性产生促进作用,反之会加剧水泥混凝土下沉程度,使其不易凝结,甚至会造成结构松散,最终不适合应用于工程建设中。同时,还应注重石灰石矿粉的比表面积,若比表面积数值较小,可增加水泥混凝土紧实度。所以,需考虑到石灰石矿粉的具体掺入量确定应用方法。

2 石灰石矿粉在水泥混凝土中的应用要点

2.1 合理选择原材料

根据石灰石覆盖范围可知:对于富含石灰石物质的石灰岩资源现今占据中总岩石资源的25%到33.3%之间,而从2015年发布的灰岩开采量可知,在1282.3亿t开采量中,照比往年缩减了25.6%,这表明石灰石原材料资源有限,在将其应用于水泥混凝土中,应做好资源控制工作。而从目前石灰石广泛分布的城市中,除上海、西藏等地分布广泛。要想研究石灰石矿粉在水泥混凝土中的实践效果,应从中选择适合的原材料开展实验活动,以此验证石灰石矿粉对水泥混凝土性能等方面是否具备积极影响。在选择原材料时,应当对石灰石矿粉中使用的石灰石原料水化能力予以检测,必要时可借助激发剂,促使石灰石矿粉在实验中产生适量的水化物,保证实验结果的可靠性。从相关调查结果中可知:在石灰石含量达到0.3%-0.8%时,将形成较强的水化作用。另外,还应保证石灰石中富含的CaCO3成分含量高于95.2%,并且所选用的水泥混凝土中的硅酸盐水泥应为28d熟料性质,具备60MPa抗压强度,便于提升实验数据的准确度。一般而言,经由实验验证后,可发现石灰石矿粉在水泥混凝土中的实践价值,由此为后续石灰石矿粉的合理运用提供可靠的参考依据,最终为石灰石矿粉的应用开辟新路径。之后还需对相关数据进行整理,并经过专业人员的细致分析知晓石灰石矿粉的重要价值。

2.2 注重磨粉粒度控制

石灰石矿粉的应用还需要注重其粒度的合理控制,在针对石灰石进行磨粉操作时,务必对其颗粒情况进行细致检测,以免粒度过大影响实践效果。而在上述实验过程中,可将石灰石粒度控制在25mm范围内,且高于5mm,之后可将其制成粉制品。在这期间,为了保证实验结果可信度更高,可保证制备后的水泥混凝土与石灰石矿粉混合后,其粒度达到4.1km2/kg即可。同时,还可将石灰石矿粉看成是自变量,避免在实验中误加其它物质导致实验数据偏差较大。之后在脱模阶段,应保证温度不高于23℃且不低于17℃,待一天后对其进行脱模,并对其性能予以检测,而且还应做好比对工作,经过科学对比后了解石灰石矿粉在水泥混凝土中最高效的应用方法。

由于水泥混凝土是土木工程中的重要材料,从2019年公布的水泥用量中可知:其总量高达23.3亿t,其中混凝土达到了103190.48万m3,而且水泥混凝土桩超出了16505.52万m,这表明水泥混凝土的需求量较大,故而在其中应用石灰石矿粉提升其性能很有必要。在实践操作中,工作人员在针对石灰石进行磨粉操作时,还可选用优质的磨粉机,并且还可按照粗碎、细碎、磨粉等步骤逐一调整其细度。在粗碎中,可将石灰石置于振动给料机中,在破碎机辅助下将其制成小岩块,并在细碎工序中依靠振动筛、反击式破碎设备实现再次降低其细度,使其成为小颗粒状石灰石,最后进入到磨粉环节,在磨粉装置下成功制成石灰石矿粉。因其粒度直接关联着水泥混凝土性能的改善情况。因此,需确保石灰石矿粉粒度符合水泥混凝土应用要求。

2.3 明确石灰石掺量

石灰石矿粉虽然在水泥混凝土中具备增强抗压强度、提升稳定性等功能,但若将其掺入到水泥混凝土时,其掺入量过多或低于最低标准,都无法达到最优化应用效果。从以往调查结果中可知:在石灰石矿粉掺入量达到20%时,在不同凝结时间下,水泥混凝土的抗压强度提高幅度有所差异,具体情况如(表一)所示。由此推断石灰石矿粉在初期掺入时,会对混凝土早期抗压强度起到强化作用,并随着时间的延长,抗压强度的提升效果有所削弱,但依旧保持上升状态。所以,在水泥混凝土制备期间,可适量掺入20%的石灰石矿粉。此外,在其超出20%掺入量时,混凝土抗压强度变化效果不显著。

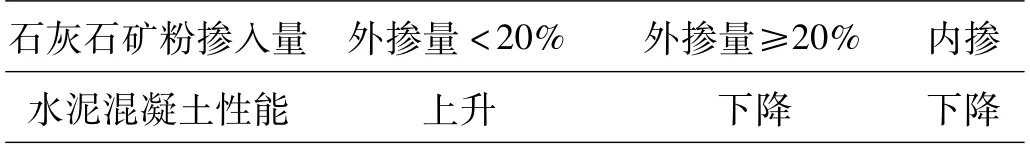

通常情况下,石灰石矿粉在水泥混凝土中的掺入方式可为外掺与内掺两种类型。前者是将石灰石矿粉与水泥、砂石等材料混合配制,以此形成水泥混凝土,以供工程使用。后者是在原有基础上运用石灰石矿粉取代部分水泥成分,由此展现出石灰石矿粉的实践价值。而经过分析后可准确了解到:在外掺量低于20%时,水泥混凝土性能将有所增强,而高于20%掺入量将有所下降。至于内掺模式下,其性能将下降,具体如(表二)所示。结合上述研究内容推断:石灰石矿粉掺入量应以20%为掺入标准,并按照外掺方式改善水泥混凝土性能,若高于20%,将不利于水泥混凝土体现出高抗压强度等良好性能,尤其在超出30%掺入量时,将出现最低峰值。此外,关于上述内容中提到的激发剂,它的加入也能产生积极影响,但仅能提高水泥混凝土10%抗压强度,并且在混凝土3d与28d情况下激发剂辅助效果较为薄弱,可不予以使用。

表一 石灰石矿粉20%掺入量时混凝土抗压强度变化值

表二 不同掺入量与掺入方式下水泥混凝土性能变化情况

2.4 掌握矿粉掺入规律

石灰石矿粉属于新材料,虽然它在油漆、橡胶以及塑料等众多产品中均有重要作用,而根据相关统计可知:石灰石矿粉在建材行业中的使用数量较多,尤其在水泥用料中,其使用的石灰石矿粉可在冶金、石料等材料中占据33%以上的比例,这表明石灰石矿粉与水泥两者间有着密切关系。

事实上,在石灰石矿粉粒度较低时,还可对混凝土塌落度带来积极作用,以免混凝土出现裂缝或坍塌现象,导致建筑物结构受损。但对其掺入量也应当控制在20%以下,一旦高于20%,将引起混凝土内部分层现象,即水料分离,进而破坏其稳定性。据此,相关人员在制作混合拌料时,应对石灰石矿粉的掺入比例进行科学设定,以1:4作为最佳比例,以便水泥混凝土具备最优化性能。为了促使石灰石矿粉实践性明显,还应对硅酸盐水泥的粒径加以控制,一般在其粒径低于5μm时,在与其它原料进行混合时,所形成的水化物含量较少,造成水泥混凝土密封性较低。而此时石灰石矿粉刚好可以增加水化物生成量。据此,可适当选择粒径高于5μm的水泥,防止水泥材料在与石灰石矿粉混合时发生泌水问题。

3 结语

综上所述,石灰石矿粉在水泥混凝土中有着重要作用,既能提升其稳定性,又能增强自收缩能力,促使水泥混凝土具备良好的性能,杜绝水泥混凝土裂缝、泌水现象。据此,可从原材料、磨粉粒度、石灰石掺量、矿粉掺入规律等方面着手,确保石灰石矿粉在水泥混凝土实践操作中发挥效用,提升水泥混凝土综合性。