新型中、侧梁鱼腹数控切割机的研制

和建哲 刘志彬

(中车石家庄车辆有限公司 河北 石家庄 050000)

H型钢鱼腹梁是平车中、侧梁主要结构,属于关键部件,其质量直接影响铁路货车行车安全。目前,NX70A等新造车中、侧梁预制时,鱼腹切割采用的是传统的氧气轨道小车切割,每台小车需要3个人配合作业,使用2台小车同时作业,每天可切割6根侧梁,生产效率较低,不能满足新造车生产需求,而且传统切割小车采用的是单独的轨道导向,既占用场地,又需要频繁更换轨道操作,并且热切割变形较大,切割尺寸公差累计较大,影响产品的切割质量,给后续组装焊接等工序造成很大困难,影响新造车生产效率。采用数控等离子切割机、数控火焰切割机,在切割过程中,受热变形、出现整体位移等问题,切割尺寸无法保证,严重影响切割质量。

1 中、侧梁结构特点及材质

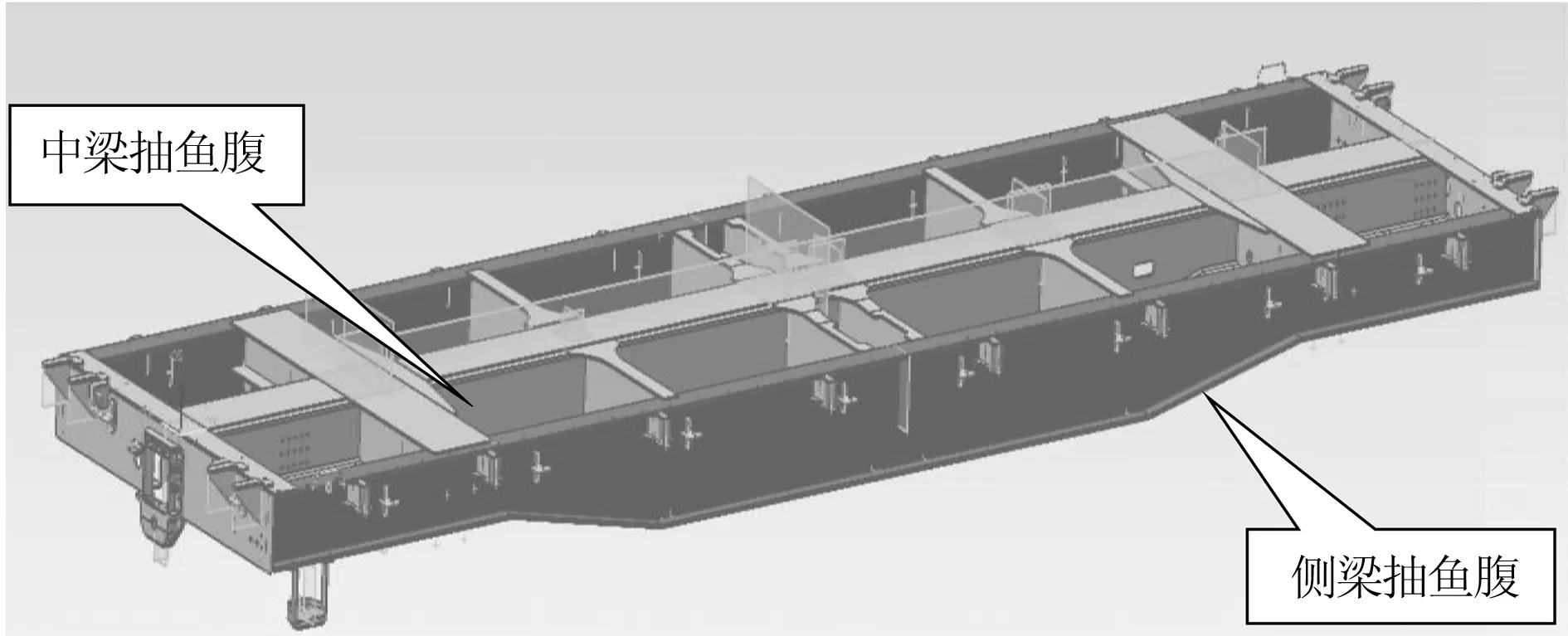

目前,我国铁路货车NX70、KM70等主要车型的主要部件中、侧梁的设计制作大多采用大型工字型、Z型和钢板拼接结构的异形型钢,其结构为抽鱼腹结构(见图1),其长度在13 000~16 000 mm之间,厚度为20 mm/15 mm,材料为Q450NQR1、09CuPCrNi-A等,属于高强度、大厚度、长大结构切割、组焊部件,其鱼腹切割线如图2所示。

图1 NX70中、侧梁抽鱼腹结构

图2 鱼腹切割线及切割顺序

2 各类切割机对中梁鱼腹切割工作特点分析及对切割质量的影响

鱼腹切割采用传统的氧气轨道小车切割,切割前需要放样划线,切割时采用单独的轨道导向,既占用场地,又需要频繁更换轨道,轨道操作工艺流程为:入料准备→划线(所有切割线)→定位切割1→定位切割2→定位切割3→手工切割尖角圆弧4→修磨、补焊(不合格)→检查(自检、互检、专检)→交付下工序。

每一道切割线的加热和切开,都会导致腹板内应力和加热膨胀应力叠加出现腹板变形,加热时间越长变形越大,随着变形的增加,影响定位切割2、3的平面度、垂直度和位置度,且手动调整割枪嘴随线切割时,对直线度和切割断面也有一定的影响,给后续组装焊接等工序造成很大困难,影响新造车生产效率。每台小车需要3个人配合作业,使用2台小车每天可切割6根侧梁,生产效率较低,不能满足新造车生产需求。

鱼腹切割采用数控火焰切割时,使用双枪同步切割,焊接变形方向一致,尺寸变化影响较小,腹板宽度切割尺寸保证较好,但是行走800 mm以后,型钢受腹板切割预热热量膨胀的影响产生较大的内应力和型钢本身整体内应力叠加,出现型钢整体在长度方向旁弯导致位移,使切割尺寸发生变化,最严重的情况下会出现20 mm以上的宽度偏差,有可能导致型钢报废,需要制作大型的刚性定位,来保证尺寸偏差,占用设备时间较长,生产效率较低[1]。另外在斜度位置如图3所示,2个切割割嘴行走速度在斜线和直线不能同步,2个切割割嘴有一定的距离不能形成交点,只能单枪行走,需要人工二次切割,自动化程度不高,不能满足新造车生产需求。其数控操作工艺流程为:入料准备→编程(刚性定位工装)→双枪编程切割1→单枪斜度切割2→单枪直线位置形成交点切割3→修磨、补焊(不合格)→检查(自检、互检、专检)→交付下工序。

图3 数控火焰切割顺序

鱼腹切割采用数控等离子切割时,使用双枪同步切割,焊接变形方向一致,尺寸变化影响小,速度快,腹板宽度切割尺寸保证较好,但是行走2 000 mm以后,型钢受腹板切割预热的热量膨胀影响,产生较大的内应力和型钢本身整体内应力叠加,出现型钢整体在长度方向旁弯导致位移,使切割尺寸发生变化,最严重的情况下会出现10 mm左右宽度偏差,由于切割速度快,当发现偏差时,偏差量就已经非常大了,有可能导致型钢报废,需要制作大型的刚性定位,保证尺寸偏差,占用设备时间较长,生产效率较低,在斜度位置时2个切割割嘴行走速度斜线和直线不能同步,2个切割割嘴有一定的距离不能形成交点,需要人工二次切割,自动化程度不高,同样不能满足新造车生产需求。

3 新型中、侧梁鱼腹数控切割机研制

3.1 翼板自定位

由于侧梁为长度13 m~16 m的H型钢,属于长大件,原材料还有微量的扭曲、弯曲变形,如按照传统方式(定位固定、部件移动)很难实现长大件的移动和固定,因此,通过部件自定位思路,实现了H型钢单翼板双向夹紧移动定位(见图4),解决了原材料变形等造成的定位难问题。利用切割氧气1 kg的压力和风缸配以定位轮采用合金刀片定位,以线代面,有定位准确、阻力小等特点。

图4 单翼板双向夹紧移动定位

3.2 双枪同步切割交点防撞

为了防止腹板起切处受热变形张开,影响切割尺寸,预留50 mm腹板为拉筋,采用双枪纵向同位置同时穿孔切割,在切割过程中利用两枪的速比差,副枪在与主枪同时向前切割时,相对后退(速率较小),在一定切割速度内保证切割质量稳定,保证切割交点重合,避免两枪防撞,如图5所示。

图5 两枪交点防撞

3.3 耐热防滑行走装置

行走车轮支架采用内置式结构,便于夹紧,防止车轮偏移、掉道。车轮采用具有耐高温、耐磨、摩擦力大等特点的四氟材料加工而成。

3.4 数控操作

采用数控系统控制,实现了主、副枪点火、切割以及定位夹紧等数字化控制,主枪采用数控切割机控制系统,控制调整直线圆弧等异形形状切割,副枪采用单轴步进控制器,控制直线切割[2]。定位夹紧通过风缸利用切割氧夹紧,可循环使用,方便快捷。

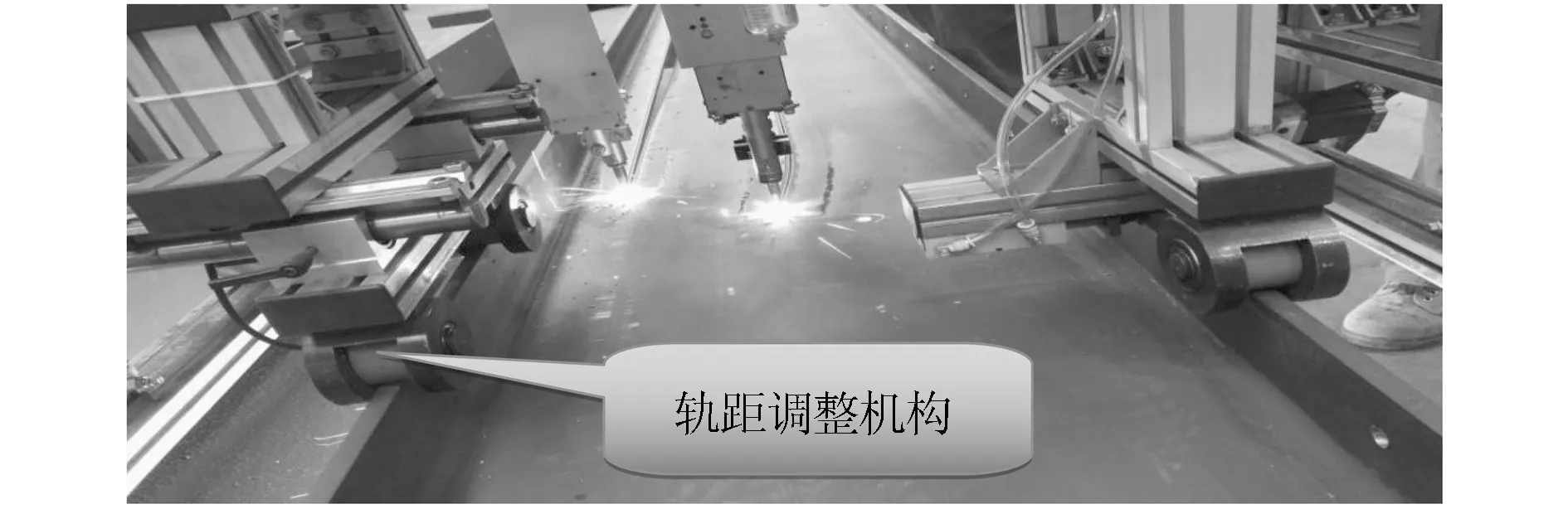

3.5 通用性强、快速空程回归原点

全自动变轨切割机轨距可在500 mm~650 mm之间灵活调整(见图6),可实现现有铁路各种平车中、侧梁的鱼腹切割以及工字钢、槽钢等大型带有翼板的型钢腹板异形切割,通用性强。快速空程回归原点,节省了空程等待时间。

图6 轨距调整机构

3.6 试验及验证

研制的全自动变轨切割机,经过多次的编程调整、实际与理论差的校核工作后,顺利完成了第一件NX70A侧梁的鱼腹切割,宽窄差、平面度、直线度均达到1 mm以内,切割断面达到0.5 mm以内,没有飞溅流挂,圆弧过渡以及切割尺寸都满足工艺要求,效果良好,如图7、图8所示。

图7 空程校核图8 试验切割效果展示

4 结论

经过1年多的批量生产,2 000多根中、侧梁的切割验证,研制的全自动变轨切割机可满足所有宽度500 mm~650 mm范围内的H型钢的鱼腹切割作业。自动化设备的使用,其加工的准确性、精密度为保证优质的产品质量奠定了基础, 产品质量合格率达99.6%以上;鱼腹切割由8人日产3辆提升至3人日产5辆,效率提升66.7%,人员减少62.5%;另外可实现现有工字钢、槽钢等大型翼板的型钢腹板的异形形状任意切割。该设备的投入使用,解决了中、侧梁鱼腹切割瓶颈,达到了各工序间生产节拍要求。新型铁路货车中梁鱼腹型钢切割机的成功研制,对我国新型铁路货车中梁鱼腹型钢切割具有重要的意义。