铝合金城轨列车减小防爬器组装间隙的工艺探讨

田玉吉 王 洋 徐晓东 王 钊

(青岛四方庞巴迪铁路运输设备有限公司 山东 青岛 266111)

0 前言

轨道列车的防爬器是安装在头车底架端部的一种安全装置,起到碰撞吸能和防爬效果,因此防爬器对整个车体的安全起到举足轻重的作用[1],同时防爬器的安装定位尺寸,将会对周围相邻部件的定位安装产生重要影响。底架作为车体的主要承重部件,其组焊是个错综复杂的过程,易受到焊接收缩变形、工装定位、预置反变形、组装工艺及公差累积等不确定性因素的影响,因此组装防爬器时需用垫片安装座组成的机加工面区域进行调整,以保证防爬器的横向和垂向定位尺寸。下文以某A型铝合金城轨列车的防爬器安装为例,对防爬器组装产生间隙的问题进行原因分析,并提出了减小防爬器组装间隙的优化措施,起到了良好的效果。

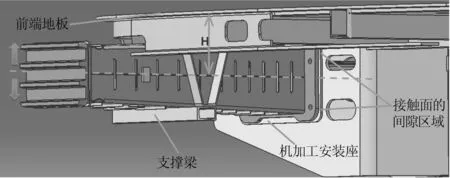

1 防爬器组装产生间隙的状况介绍

图1 防爬器组装产生间隙示意图

2 防爬器组装产生间隙的原因分析

通过对某A型铝合金城轨列车防爬器安装情况的批量跟踪,发现用垫片调整后防爬器的组装间隙尺寸最大为3 mm,最小为0.5 mm,为提高产品质量和生产效率,保证后工序防爬器相邻部件的顺利组装,现对组装产生间隙的问题进行原因分析。

2.1 防爬器尺寸公差

为使防爬器具有足够的吸能量和吸能行程,某A型铝合金城轨列车的防爬器结构设计长度约1 000 mm,防爬器安装座平面度不大于1 mm,防爬器垂直度不大于2 mm,防爬器安装面有微小变形可导致防爬器端部产生较大变形量,因此当平面度或垂直度不满足图纸设计要求时,需使用1 mm调整垫片。

2.2 前端底架的安装座机加工面垂直度

防爬器安装于前端底架的安装座组成上,因此 端底架总长约5 m(除前端地板),无法实现前端底架整体机加工。目前的工艺顺序为:防爬器安装座组成焊接及调修完成后,再进行整体机加工,最后再与牵引梁焊接组成前端底架,因此组装及焊接变形引起的垂直度偏差约为1 mm,需用1 mm垫片进行调整。

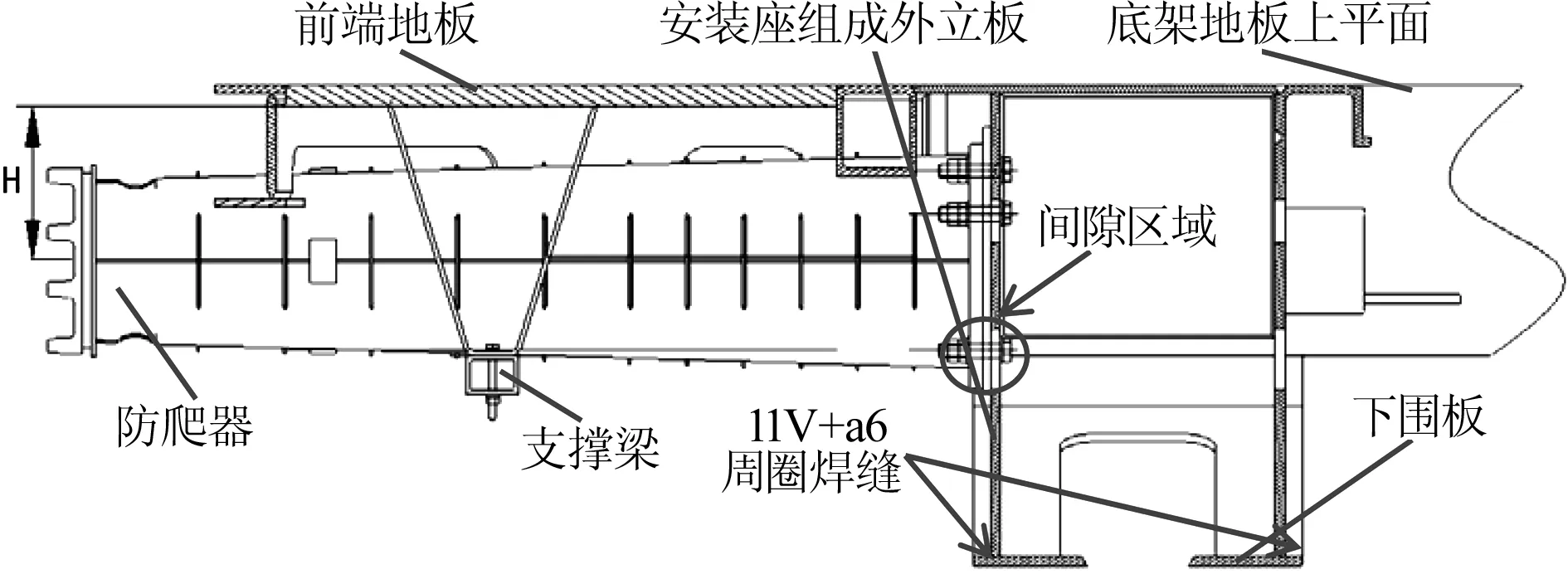

2.3 防爬器垂向定位尺寸

图纸对防爬器的垂向间距尺寸H的要求是基于前端地板平面度为零的理想情况,如图2所示,实际上,前端地板(地板上平面)的平面度车长方向上质量要求为4 mm/3 m,因此当前端地板端部上翘且在公差范围内时,未考虑防爬器的垂向定位尺寸H是在前端地板平面度为零的前提条件下应用,即用垫片进行调整,从而导致间隙的产生。

2.4 下围板组装焊接

下围板连接于安装座组成的下部,其周圈为11V+a6焊缝(见图2),由于多层多道的焊接热输入影响,可能会导致安装座组成的下方机加工安装面向防爬器端变形倾斜,需根据实际情况用垫片进行调整。

图2 防爬器组装定位尺寸示意图

综合以上各个影响因素的公差累计,个别车体的防爬器组装需用垫片进行调整,垫片总厚度达3 mm,即在防爬器连接螺栓区域会产生因加垫片导致的间隙。

3 减小防爬器组装间隙的优化措施

通过以上对防爬器组装产生间隙的原因分析可知,在防爬器尺寸的内因和底架组装过程不确定的外因的共同作用下,导致防爬器产生组装间隙。现以实现调整垫片厚度小于2 mm为目标,即防爬器组装间隙小于2 mm,制定减小防爬器组装间隙的工艺优化措施。

3.1 防爬器尺寸工艺优化

防爬器安装面有微小变形可导致防爬器端部产生较大变形量,现要求防爬器安装座平面度不大于0.5 mm,减小安装座平面度对防爬器端部的影响,同时给生产配置防爬器来料复核检验样板,要求防爬器复核检验合格后再安装。

3.2 安装座组成组焊工艺优化

前端底架安装座组成的机加工面相对于与底架正位地板的垂直度,是影响防爬器组装间隙的最主要决定因素。安装座组成焊接调修完成后,对车钩板和防爬器安装面进行整体机加工,然后再与牵引梁进行组焊,因此安装座组成的组焊过程及其与牵引梁的组焊过程,共同决定了安装座组成的机加工面相对于底架正位地板的垂直度。铝合金焊接变形与材料本身刚度、焊接结构是否合理、外加防止焊接变形约束力大小、焊接顺序等很多因素有关,任意改变其中一项则焊接变形随之改变[2]。安装座组成的结构特点:组成板材数量多、焊缝错综复杂且全熔透焊缝多、焊接作业空间狭窄、焊后尺寸要求严格,这样给调修和机加工造成了很大的难度,间接地影响了安装座组成的机加工面相对于底架正位地板的垂直度,因此对安装座组焊制定了工艺流程图,如图3所示,安装座组成前需对各个部件进行调修处理,安装座组焊过程中,需用压紧臂或压紧点对安装座组成2进行定位压紧,减小因焊缝1~4焊接收缩变形而对防爬器安装面平面度造成的影响,同时明确K型坡口两侧焊缝焊接方向:内坡口焊缝方向与外坡口的焊缝方向相反。在安装座组成与牵引梁组装时,通过组焊工装在安装座组成的下方预置2 mm的反变形(见图4),即预置反变形后的车体中心线与理论车体中心线的距离a=2 mm,以抵消牵引梁与安装座组成的焊接变形对垂直度的影响,前端底架交检时,对安装座组成的机加工面(防爬器安装面)的垂直度设置特殊质量控制点,进行质量专检。

图3 安装座组成焊接工艺流程图

图4 安装座组成焊接预置反变形示意图

3.3 前端底架与底架组焊工艺优化

从以上分析可知,由于以前端地板作为防爬器垂向定位尺寸的基准,因此需控制前端底架与底架组焊后的前端地板平面度,减小因前端地板平面度公差对防爬器垂向定位尺寸造成的影响。前端地板的平面度工艺要求:车长方向上平面度为3 mm/3 m,且前端地板端部禁止下挠,在前端底架与底架组焊过程中,预置合理的焊接反变形,并调整焊接工装定位、卡紧装置[3-4],如图5所示,前端底架与底架定位焊完成后,在工装压紧器和法兰夹持的作用下,预置合理的反变形量b,使前端地板贴紧于底架工装的端部横梁上,焊后调修使其满足平面度要求;同时严格控制下围板的焊角尺寸,减小热输入量,以减小焊接变形对防爬器安装产生的影响。

图5 前端底架预底架组成焊接预置反变形示意图

3.4 防爬器垂向定位尺寸

4 结论

(1)在前端底架的组装过程和底架的组装过程中,通过优化防爬器尺寸公差、预置反变形、制定合理的焊接顺序等工艺措施,可以有效减少因焊接变形导致的对防爬器安装面垂直度的影响。

(2)防爬器相邻部件的装配尺寸经验积累,为防爬器在车体竖直方向的定位尺寸提供了重要的参考价值,有效节省了作业工时,提高了工作效率。

(3)通过对影响城轨铝合金车体防爬器安装因素的分析,提出了减小防爬器组装间隙的优化措施,实现了调整垫片厚度小于2 mm的目标,即防爬器组装间隙小于2 mm,同时为其他铝合金车型的防爬器安装提供了一定的参考经验。