新型喷煤管燃油喷雾装置的设计使用

赵小雷

回转窑燃烧器通常采用点火油泵加油枪的点火方式,用于点火的介质主要是轻质柴油。轻质柴油的粘度只有3~8mm2/s,且润滑性很差,严重制约了点火油枪的使用效果及整个燃烧器的性能。笔者就燃烧器喷雾装置结构的优化进行了探讨并在实践中进行了验证。

1 存在问题

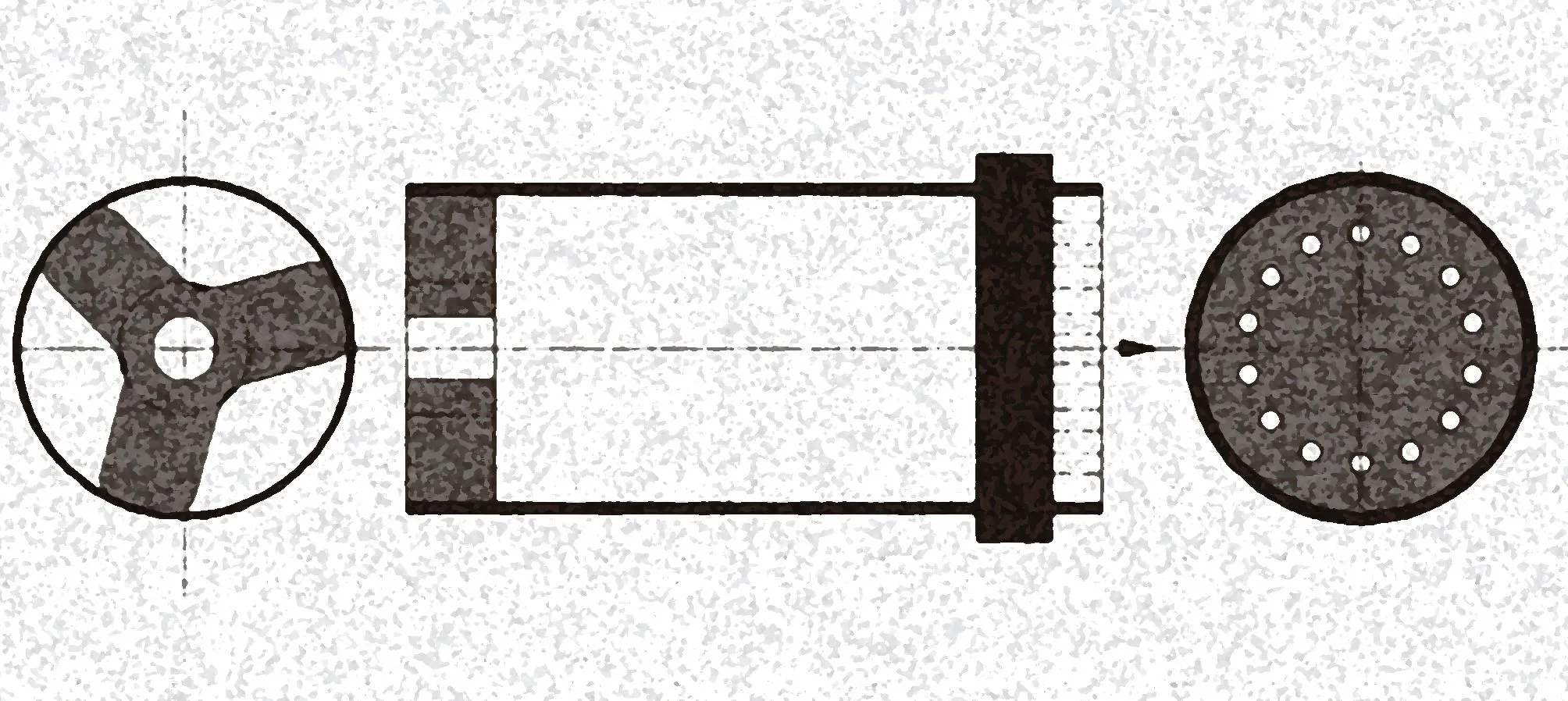

我公司现有一条4 000t/d新型干法水泥熟料生产线,熟料烧成系统窑头采用四通道DJGX型低氮燃烧器。喷煤管油枪燃油喷雾装置为单通道S2型,由油枪喷嘴、螺旋雾化片、外套三部分经过精密机加工后组装在一起(见图1),通过外套的螺纹与高压油管道相连。高压油管道用ND40无缝钢管制作而成,高压油通过切向槽在旋流雾化片的作用下被雾化。

喷煤管油枪燃油喷雾装置结构简单紧凑,操作方便,燃烧能力较强,噪声小。但这种结构形式雾化柴油的效果不好,液雾不能尽快进入速燃期,燃烧速率偏低,以致火焰刚度偏小,柴油燃尽率不高。为了保持火焰强度,必须保证较高的供油压力,使之形成强度均匀的火焰形状。在回转窑冷态点火烘窑过程中,单通道油枪油压的调节受到限制。油压过低会造成雾化效果差,油滴落在耐火砖上,对耐火砖损伤较大;油压过高,柴油使用量较大,相应提高了熟料的生产成本。

2 解决方案

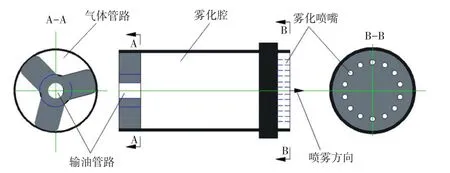

为降低点火成本,我公司决定对窑头喷煤管油枪燃油喷雾装置进行技术升级改造。新型喷煤管油枪燃油喷雾装置采用气液两路双通道结构形式以及气液两相流在雾化喷嘴内外混合的方式,具有雾化效果好、射程远的特点。当气液两路相遇时,液体和气体在喷嘴内部的雾化腔内混合,高压气体带动雾滴在喷嘴出口外部空间加速、碰撞、合并和破碎,使得雾滴粒径减小。与常规单通道油枪的雾化原理不同,新型油枪是用高压气体作为雾化的动力,油气两路在油枪喷嘴雾化腔内充分混合(见图2),在高压气流的

带动下形成细小均匀的燃油液雾,达到喷雾效果,所需的能量远小于常规喷嘴。

油枪内部的供油管路采用规格为DN15的小直径高压输送管路输送柴油,柴油供油压力控制在0.4~0.6MPa。气体管路同样采用DN40低中压流体无缝钢管制作而成,气压控制在0.8~1MPa左右。在油枪尾部通过自锁式快速接头与油气管路两路相连接(见图3),保证了气液两路的相对独立性,减小了柴油反压进入气体管路的可能性。

油气两路分别采用规格为DN15和DN20的钢丝缠绕增强液压软管,与外部管路相连,新型油枪外部油气管路图见图4。油气两路双通道的结构形式设计,可以通过改变输油压力和气体管路压力来调节油枪喷嘴出口的火焰形状。同时,油气两路在油枪喷嘴雾化腔内充分混合产生细小均匀的液雾,雾化能量较少且大多来源于高压气体,既增加了雾化效果,又降低了柴油消耗量,从而降低了吨熟料成本。

图1 传统油枪喷雾装置

图2 新型油枪喷嘴

图3 新型油枪尾部油气两路连接方式图

图4 新型油枪外部油气管路图

3 使用效果

以一个月的实际运行情况为例,在错峰停窑期间,对窑内部分耐火砖和预热器部分浇注料进行更换后点火,烘窑过程中共计消耗柴油6.87m3。在对燃油喷雾装置进行技改后,同样的烘窑时间共计消耗柴油2.75m3,节省柴油量高达60%。以4 000t/d水泥熟料生产线正常运行时所需柴油量计算,年节约生产成本7.2万元。

新型喷煤管油枪喷雾装置由单一的单通道结构改造为了气液两相流的双通道结构形式。与传统的单通道油枪喷雾效果相比,采用带雾化腔的新型不锈钢雾化喷头进行气液混合的方式(见图5),柴油雾化效果更好;油枪使用压缩空气作为雾化介质和助燃空气,燃烧更充分,更迅速,形成的油雾均匀不滴油;火焰形状调节灵活,火焰稳定有力。新型油枪外部油气管路设置了两路油量调节阀DN15,油量大小可调,LS-10型活塞式流量表可实时监控柴油用量,两路都设有DN15过滤器,保证一路开启时可实现不停机清理供油管路。

图5 带雾化腔的不锈钢雾化喷头

4 结语

该喷雾装置既可调节气液比,又可控制雾滴的大小。在同样的点火升温条件下,新型喷煤管燃油喷雾装置燃油使用量大幅降低,柴油使用量<80kg/h,较传统油枪可节省柴油用量60%以上,可有效降低企业生产成本。