高海拔地区水泥生产线的节能技术改造

马娇媚 ,何俊秀 ,俞为民 ,尚再国

1 项目背景

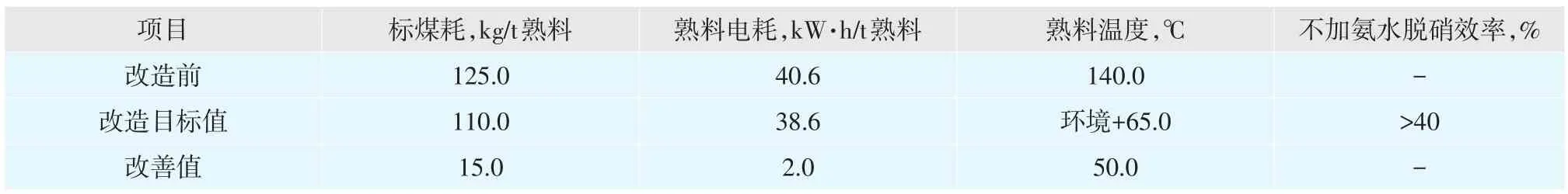

本项目位于我国西部地区,海拔>2 200m,原有两条φ4m×60m三档回转窑生产线,配套5级单列预热器、充气梁二代篦冷机,生产运行过程中存在熟料热耗高,分解炉燃烧、预热器换热、冷却机热回收效果差的问题,经现场节能诊断后,决定对两条生产线进行技术改造,主要技术指标的改造目标值见表1。实施改造后两条生产线的点火时间分别为2017年、2018年,与合同改造目标基本相同。在一线的基础上,二线改造方案进行了局部细节优化,本文主要对二线的节能改造做一简要分析。

2 节能改造情况

2.1 改造范围

根据热工标定的诊断结果,确定改造范围为,从生料均化库库底至熟料库入口为止的熟料生产线的节能环保改造(含煤粉制备、废气处理系统的物料流及气体流)。主要改造内容包括:生料均化库及生料入窑改造、烧成窑尾预热器及废气处理系统改造、烧成窑中及三次风管改造、烧成窑头篦冷机改造、煤粉制备及输送系统改造、熟料输送系统改造等。

2.2 改造亮点

结合现有生产线的实际情况,本技改方案因地制宜综合应用了低阻高效旋风筒、低能耗技术、高能效低氮自脱硝技术、新型中置辊破篦冷机等新型二代干法水泥技术装备的研发成果[1-2]。

2.2.1 采用系统性低阻力设计,降阻效果明显

预热器各级旋风筒采用高效降阻型;各级撒料装置更换为新型高效撒料盒,调整各级撒料装置的安装高度,提高物料分散程度及换热效果;取消预燃室,加高分解炉,增大分解炉与C5连接的管道直径;分解炉本体结构未变,将鹅颈管上行管道向上延伸、直径加大,出预热器塔架部分改造为管道分解炉,整体炉容达到1 860m3;分解炉喂煤点增加至四个,上下梯度布置;C4下料管增加分料装置;分解炉与三次风管之间增加脱氮风管,三次风管直径由φ2 300mm增加至φ2 500mm;窑尾烟室采用低阻力、低扬尘设计。改造后,预热器系统阻力下降了1 000Pa,节电效果较好。

2.2.2 采用第四代中置辊破篦冷机,提高余热回收效率

第四代中置辊破篦冷机采用两段传动,能够合理控制料层厚度,稳定系统热工制度。改造前,二次风温不高(920℃~970℃)、拉链机上有大量的红料(温度约150℃)。改造后,运行效果良好,出冷却机熟料温度为70℃~80℃,余热电站AQC锅炉进口温度较改造前提高约20℃,余热发电量提高了约1kW·h/t熟料,二次风温提高了200℃以上,达到1 150℃~1 200℃,熟料温度均低于环境温度+65℃,热回收效率大大提升,煤粉燃烧效果明显改善。

表1 主要技术指标改造目标值*

2.2.3 采用无氨脱硝技术

在三次风管和分解炉之间增设脱氮风管;利用脱氮管将部分三次风引入分解炉上部,使分解炉下部产生贫氧区,促使CO产生,形成还原区;C4下料管入分解炉采用上下分料装置,使分解炉内形成高温区;喂煤点上下多点布置,达到分级燃烧效果。

运行后,不加氨水时的脱硝效率为48%,在不降低分解炉效率、降低煤耗的前提下,脱硝效果显著。

2.2.4 预热器采用新型纳米隔热材料

在预热器、三次风管等高温部位使用纳米隔热材料替代原硅酸钙板,使用纳米隔热材料后,筒体表面温度降低了10℃~20℃,表面散热减少。

2.2.5 加大三次风管直径

一线三次风管的直径为2 400mm,二线三次风管的直径为2 500mm,比一线增大了100mm,分解炉缩口的有效内径相对缩小至1 950mm。调整后,二、三次用风比例可灵活调节,规避了一线因窑内通风过大造成的主电机电流高频繁跳停的问题,窑炉通风顺畅,自点火投料后,水泥窑未发生过主电机电流过高引起的故障停机,窑运转率大大提升。

2.2.6 窑头电收尘器改造为袋收尘器

改造后,窑头粉尘颗粒物排放仅为3~6mg/m3(标),较一线窑头粉尘颗粒物排放15mg/m3(标)下降了10mg/m3(标)左右,实现了颗粒物超低排放;袋收尘器对窑系统工况波动时的颗粒物排放适应性强,降低了超标排放风险;窑头收尘灰斗下料器改为回转锁风喂料器,杜绝了原重锤翻板阀锁风不严、漏风严重的问题,减少了系统能耗。

2.2.7 其他设备改造

原燃烧器整体更换为Sinoswirl型燃烧器,提高回转窑的煅烧能力;窑尾端部分筒体由4 000mm扩径到4 400mm;更换窑(长度10 950mm)的筒体,加强通风;更换回转窑耐火砖;改造窑尾密封及窑尾护板。其他改造包括:缩短煤磨烘干仓,增设V型烘干机;改造煤磨内部结构;更换高温风机电机并采用变频控制等。

2.3 二线优化方案

一线技改于2016年底实施,2017年6月投产,二线2018年6月投产,二线烧成技改在利用第二代干法水泥技术装备成果的同时,汲取了一线技改经验,方案优化主要体现在:

(1)煤粉管网的风速提高,波动减少,煤粉输送顺畅。

(2)优化布置分解炉风煤料,上移脱硝风管,三次风管主管道加大100mm,进一步降低阻力,入口面积缩小,积灰减少并为脱硝风管的稳定运行创造条件。

(3)分解炉中部设置缩口,塔架外管道设置缩口,加强了流体的混合,减少了塌料概率,提高了反应效率。

(4)进一步优化旋风筒的蜗壳,降阻的同时提高了分离效率,降低了预热器出口温度。

优化后,避免了一线调试期间出现的问题,调试达产达标时间更短,通过2019年1~10月统计数据来看,二线标煤耗比一线降低2kg/t熟料,烧成工序电耗降低2kW·h/t熟料,节能效果更好。

2.4 调试过程中解决的主要问题

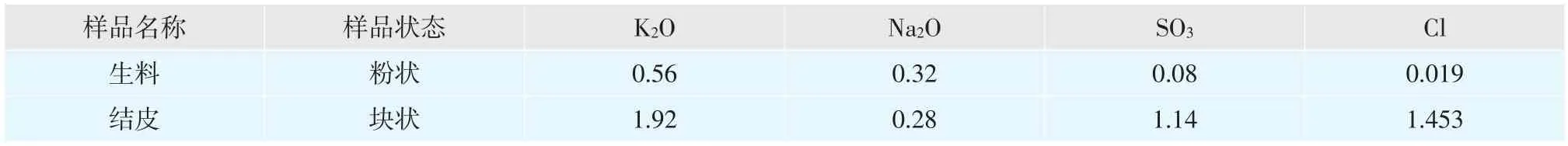

在调试过程中发现,存在熟料强度较低(48~49MPa)、脱硝风管未投运、预热器易掉结皮、预热器出口温度较高等四个问题。分解炉下行管道内结皮垮塌,大块结皮掉入C5旋风筒造成预热器堵塞。对结皮与生料进行取样,其有害元素成分对比分析结果如表2所示。

从生料组分来看,氯含量偏高;从结皮的有害元素成分来看,K、S、Cl的含量均远超生料中的有害元素含量。这表明生料中的有害元素在系统内产生了大量的循环富集,从而大大增加了局部结皮风险。同时,有害元素的存在使得分解炉内的物料易产生共融粘结,这会降低熟料的后期强度。为此,除了控制原料中有害成分的含量外,应尽可能将分解炉出口温度控制在较低范围,提升分解炉主燃烧区温度,优化煤管位置,从而解决结皮堵塞的问题,改善燃烧,间接降低预热器出口温度,提升熟料强度。

表2 生料与结皮的有害元素成分对比,%

经现场调试诊断后,又采取了以下措施,最终解决了调试过程中遇到的四个问题,系统达到了较好状态:

(1)调试脱硝风管,期间反复检测各点气体成分,调整拉风,最后达到了合同要求的脱硝目标。

(2)熟料通过四组分配料、加强煅烧后,强度逐步提高至54~55MPa。

(3)调整分解炉锥部两个煤管位置的高度和角度,进一步加强燃烧,从而提高了脱硝效果。

我们结合材料的种类或者主要功能把全园的室外活动场地划分为若干小区,如:球区、绳区、攀爬区、投掷区、跳跃区、平衡区等,同时在每个活动区固定投放各种现成的或自制的运动器材,如:在平衡区投放平衡凳、易拉罐做的梅花桩、竹制高跷、木制多人大脚板;在钻爬区投放泡沫垫、大纸箱钻洞、绳网、钻圈;在跳跃区投放环保布跳袋、纸盒积木、纸板荷叶、障碍瓶跨栏等等,幼儿可以自由选择同伴、自由选择活动区域、自由选择运动器材自行练习走、跑、跳、钻爬、投掷、平衡等动作,教师则可以每天有重点的观察孩子的动作发展情况并给予个别指导和帮助。

(4)C1旋风筒内筒向下延长200mm圆台,生料撒料盒下移,恢复图纸设计位置,增加撒料均匀性和冲击力,从而降低了预热器出口温度。

3 改造效果

3.1 72h性能考核

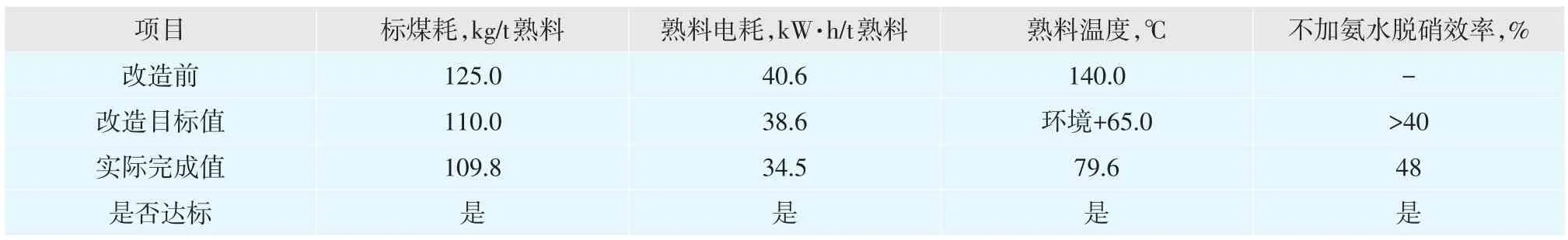

按照合同约定,2018年7月对系统进行了连续72h性能测试考核,性能考核结果见表3。由表3可知,标煤耗、熟料工序电耗、无氨脱硝效率、熟料温度指标均优于合同要求目标,整体通过性能考核。

3.2 高海拔生产线的特殊性

3.2.1 海拔高度对大气性能参数的影响

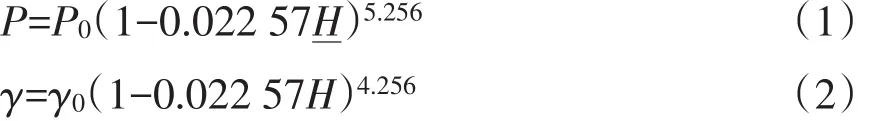

由于地心引力的作用,地球表面大气层的分子密度随海拔高度而变化,高度愈高,空气密度愈稀,大气压也就愈小。按式(1)、(2)可以计算不同海拔高度处的大气压和空气密度,该生产线海拔的高度为2 200m;大气压为77 530Pa,是海平面的76.5%;大气密度为1.041kg/m3,是海平面的80.5%。

式中:

P——当地环境大气压,Pa

P0——海平面环境大气压,Pa

γ——当地环境大气密度,kg/m3

H——海拔高度,km

3.2.2 海拔高度对碳酸盐分解反应的影响

分解炉中碳酸钙分解反应主要受控于化学反应过程,其化学反应是不消耗氧气的反应,因而其反应速率与大气压的变化基本无关,海拔高度对碳酸盐分解反应的影响不大。在海拔2 000m处,碳酸盐分解温度为882℃,比海拔0m处分解温度降低了7℃,分解热也略有提高。

3.2.3 海拔高度对煤粉燃烧的影响

高海拔地区空气稀薄,O2浓度下降,对燃料的着火时间、燃烧速率及燃烧温度[3]均有一定影响。窑头回转窑除了要有足够的长度,保证煤粉完成燃烧外,还必须从以下两方面强化燃烧强度以提高燃烧温度。一是采用先进的大推力燃烧器,使燃烧器喷出的气流有更大的动量;二是采用先进的冷却机,保证较高的热效率,以获得尽可能高的助燃空气温度。对于分解炉煤粉燃烧,由于分解炉内的燃烧温度远低于回转窑内的燃烧温度,所以燃烧温度对煤粉的燃烧彻底程度的影响甚至比窑内影响还大。为保证煤粉在分解炉内完全燃尽,改造方案中优先保证了煤粉在分解炉内有比正常海拔地区更多的燃烧时间和足够的燃烧温度。本项目采用了分解炉燃烧区温度易调节、气体停留时间稍长的分解炉炉型。

表3 性能考核结果对比分析

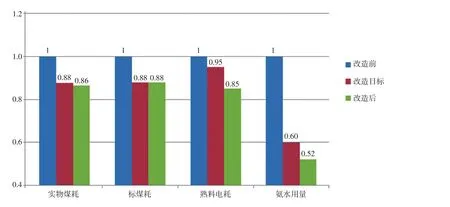

图1 改造前后节约煤耗、电耗及氨水用量的比例

3.3 设计评价

改造项目的设计难度远远大于新建项目,本改造设计团队通过多次优化设计,采用多种新技术(如预热器降阻改造、窑筒体尾端扩径、使用第四代中置辊破篦冷机、预热器采用纳米隔热材料、无氨脱硝技术、三次风管扩径、煤磨进口前增加V型烘干机等),使项目投产后,预热器系统阻力降低了约1 000Pa、温度下降了20℃,标煤耗降低15.2kg/t熟料、熟料电耗降低约6.1kW·h/t熟料、氨水喷入量降低0.25t/h,单位熟料氨水用量为1.9kg/t熟料,避免了目前主流的深度自脱硝技术改造方案因降低分解炉的效率、不完全燃烧等影响煤耗的情况。本次改造中,各项控制参数和性能指标较改造前有了较大改观,从设计角度看,本次项目改造总体上达到了改造目标。图1给出了改造目标值、改造后的实际运行值与改造前的数据对比。改造后,标煤耗下降12%、节电15%、氨水用量减少48%,各项指标均有较大幅度的提升。

3.4 经济效益

本次节能减排技改效果达到了业主的预期,各项指标均达到了合同要求,单位熟料生产成本降低了12%以上,经济效益较好。项目实施后,窑头粉尘颗粒物排放7.1mg/m3(标),窑尾8.4mg/m3(标),按环保颗粒物排放标准要求30mg/m3(标),年可减少颗粒物排放约500t。能耗下降后,每年可节约标准煤1.3万吨,相当于减少CO2温室气体排放3.5万吨,通过应用自脱硝技术,每年可减少氨水消耗1 800t,环保效益显著。

4 结语

通过对现有生产线进行节能诊断,并充分考虑高海拔对于熟料烧成的影响,应用近两年二代新型干法水泥技术装备的研发成果,有针对性地实施了节能减排技术改造,达到了预期改造效果。高海拔地区的生产原理、节能技术特点以及与能耗限额标准的对标,特别是海拔对能耗、产量、环保的影响值得深入研究。