水泥生产线烧成系统电能消耗指标分析

狄东仁,孟军,肖静

1 概况

水泥生产过程是典型的高耗能过程,其中电能消耗在产品能耗和生产成本中占比很大,电耗指标代表了生产线的综合技术水平,烧成系统电耗更是水泥厂标志指标之一。经过对水泥生产线工艺过程及装备技术长期的深入研究、精心设计和精细管理,我公司执行的项目在技术指标及节能环保方面均取得了优异成绩。在近期执行完成的国内某大型水泥集团EPC总承包项目的性能考核中,烧成系统电耗16.6kW·h/t熟料,熟料综合电耗37kW·h/t熟料,达到了国际先进水平。本文根据此项目烧成系统各主要设备的电耗考核结果,分析了电耗指标的构成及烧成系统优化改进的措施。

2 烧成系统电耗考核结果

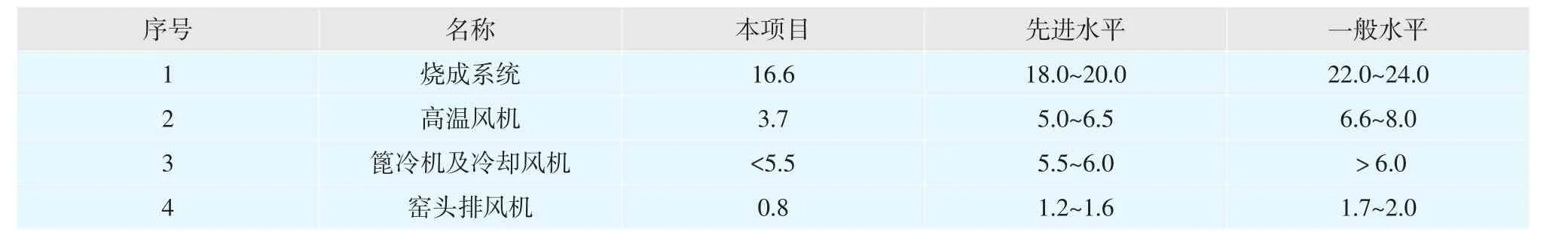

本项目生产线规模为5 000t/d,正常产量下烧成系统电耗平均为16.6kW·h/t熟料,考核范围包括生料出库至熟料入库的整个熟料烧成过程。主要包括生料入窑计量与输送、预热预分解系统、窑尾高温风机、回转窑、熟料冷却机、熟料冷却废气处理、煤粉计量与输送等系统,不包括窑尾排风机。其中,高温风机、篦冷机冷却风机和窑头排风机电耗是影响烧成系统电耗的关键,一般占到系统电耗的60%以上,这几个主要风机的电耗低,体现出烧成系统电耗指标先进,其他设备(如窑主机)电耗和低压设备电耗变化不大。具体电耗如表1所示。

从表1可以看出,该项目烧成系统电耗优于国内一般水平,比一般水平电耗少5kW·h/t熟料以上,其中高温风机的节电效果最为显著。

3 烧成系统先进电耗指标的分析

下面对影响烧成系统电耗指标的关键设备——高温风机、篦冷机及冷却风机和窑头排风机的电耗逐项进行分析。

3.1 高温风机电耗

众所周知,高温风机电耗是衡量预热器系统技术水平的关键指标之一,其运行电耗由风机进口风量、压力和风机的运行效率决定,直接与预热器C1出口风量、压力及含尘浓度有关。本项目采用了工艺先进、技术成熟的窑尾6级预热器系统,使高温风机电耗仅为3.7kW·h/t熟料,优于国内一般水平,比一般水平电耗少2kW·h/t熟料以上,优势明显。

(1)预热器系统降阻效果显著

经过多年深入研究,我公司研制出了先进的低涡流6级预热器系统,取得了低阻高效的显著效果。6级预热器系统出口压力与传统5级低阻型预热器系统基本相当甚至更低,对降低风机电耗起到了决定作用。

(2)预热器出口废气量低

6级预热器系统具有良好的燃烧换热性能,热耗低于93kg标煤/t熟料,因此,预热器出口废气量较低。同时,高温风机按C1出口O2含量<2%控制拉风,避免拉大风,严格控制安装和耐火浇注料施工,减少系统漏风和散热,标定C1出口风量达到了1.2~1.25m3(标)/kg熟料先进水平,风量较常规低10%以上,也对降低风机电耗起到了决定作用。

(3)预热器分离效率高

标定C1出口含尘浓度~38g/m3(标),证明预热器分离效率高达95%以上,减少了废气中飞灰带走的热量,在降低热耗的同时,提高了高温风机的全压运行效率。

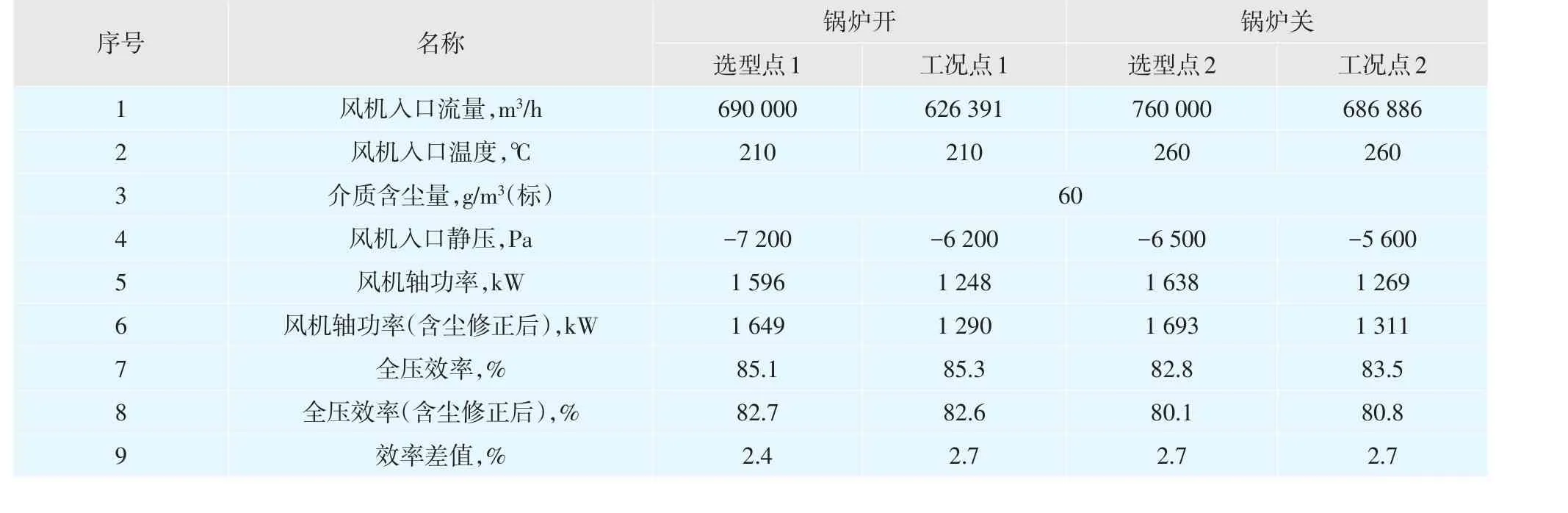

从高温风机设备厂家提供的选型计算中可以看出,风机全压效率与含尘量关系很大,按含尘量60g/m3(标)修正后的全压效率相比净含尘量效率低2.4%~2.7%,见表2。含尘浓度越低,气体密度也越低,风机运行效率随之提高,有助于降低风机电耗。

(4)高温风机电耗计算

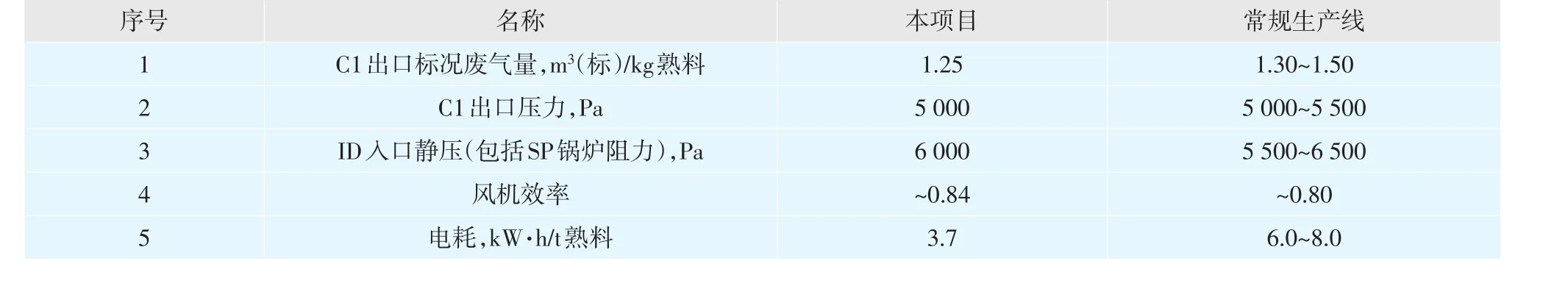

本项目与常规生产线高温风机计算电耗对比如表3所示。

本项目高温风机入口风量、风压较常规生产线明显降低,废气中含尘浓度也较低,因此提高了风机运行效率,电耗3.7kW·h/t熟料,节电效果显著。

(5)高温风机选型特点

设备厂商提供的高温风机选型参数见表2。

从表2可以看出,高温风机的设计选型分为窑尾SP锅炉开和锅炉关两种状态。每种状态又按工作状态和设计选型提供了两组参数,以便风机厂商选型时在锅炉开的长期工况点上达到效率最佳,同时又能满足不同工作状态的运行,并留出一定的富余系数,满足企业提产需求。厂商提供的风机选型,实现了锅炉开这种长期工况点下全压效率均达到85%以上的理想效率水平。按介质含尘量60g/m3(标)修正后全压效率均>82%,笔者按介质含尘量38g/m3(标)换算,估算全压效率应>83%。采用变频调速,能使锅炉开的两种状态风机效率相差不大,基本达到了最佳,对照高温风机的电耗考核结果和工况参数,可以推测此台风机的实际运行效率在83%以上,说明风机设计、制造均较为先进。

表1 烧成系统考核时主要设备电耗,kW·h/t熟料

表2 高温风机选型参数表

因此,在设计过程中,风机的选型参数应包括长期、短期工况运行和设计选型参数,以便风机厂商了解风机的实际运行状态,选择合适的高效风机。

3.2 篦冷机及冷却风机电耗

本项目采用了我公司自主开发的第四代中置辊破篦冷机,运用了新型篦板、篦床分区供风、薄料层、中置辊破前移等一系列先进技术。

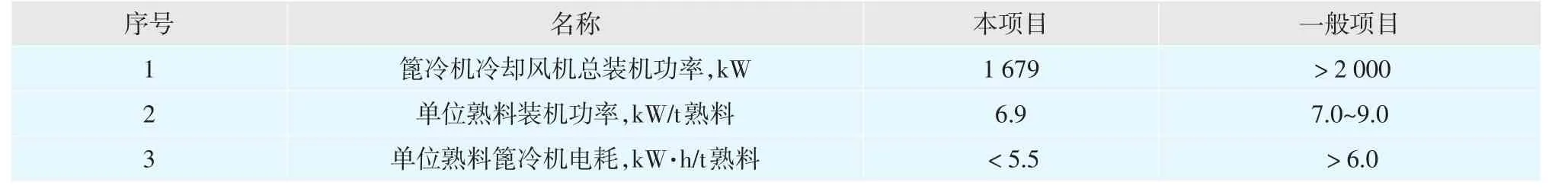

篦冷机电耗主要取决于冷却风机,在单位熟料冷却风量1.9m3(标)/kg的条件下,只能通过降低供风压力来降低风机电耗。由于第四代篦冷机实现了较薄料层操作,料层厚度降低了100mm,使得篦床通风阻力降低,风室风压降低约10%,电耗降低>10%约0.6kW·h/t熟料,达到了篦冷机电耗<5.5kW·h/t熟料的显著节能效果。本项目篦冷机冷却风机单位熟料装机功率为6.9kW/t熟料,一般项目为7.0~9.0kW/t熟料,具体对比见表4。

根据篦冷机冷却风机工作状态,将需要经常调整的后几室冷却风机采用变频调速,挖掘节电潜力;将基本全开、几乎不需要调节的前几室风机采用固定调速,减少了变频器自身~5%的电能损失。

表3 高温风机计算电耗对比

表4 篦冷机冷却风机装机功率及电耗对比

表5 窑头排风机参数及电耗计算对比

表6 风机厂商提供的窑头排风机选型参数表

3.3 窑头排风机电耗

窑头排风机电耗主要与风机入口风量和压力有关,入口压力受AQC锅炉阻力和袋收尘器阻力的影响,本文不讨论AQC锅炉阻力。

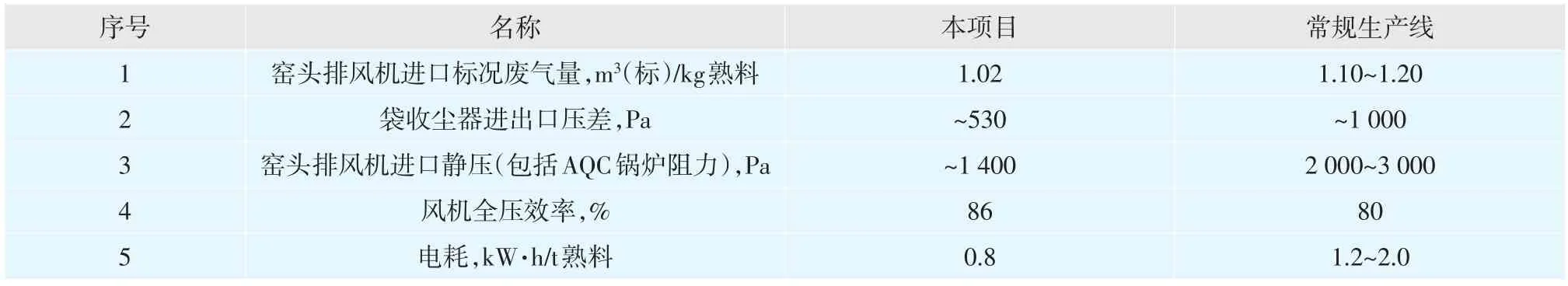

窑头采用了我公司提供的新型低压脉冲袋收尘器,利用CFD技术对此袋收尘器及其进出口连接风管进行了气流分布优化,使收尘器及连接管道内部风速均匀;根据气体性质,选用了合适的覆膜滤料,对袋收尘器换袋结构进行了改进,将漏风率控制在3%以下。生产线投产后,此袋收尘器运行稳定,标定窑头排风机进口风量~1.02m3(标)/kg熟料,进出口压差~530Pa,实现了粉尘超低排放。本项目与常规生产线窑头排风机参数及电耗计算对比见表5。

窑头排风机的设计选型与高温风机类似,分为窑头AQC锅炉开和锅炉关两种状态,每种状态又按工作状态和设计选型提供了两组参数,以便风机厂商选型时在锅炉开的长期工况点上达到效率最佳,并留出一定的富余系数,满足提产需求。厂商提供的风机选型实现了在锅炉开的长期工况点下全压效率86.8%的理想结果,由于采用变频调速,各种状态全压效率均>86%。风机厂商提供的窑头排风机选型参数见表6。

对照此台风机的考核结果和工况参数,该风机的实际运行效率应在86%左右高效运行,与设计基本一致。此台风机的效率很高,选型非常理想,较一般风机效率高出~6%。

4 结语

项目先进的电耗指标反映出我公司在烧成系统技术领域已经达到了国际先进水平。随着水泥行业对资源节约、节能环保的要求越来越高,以及市场竞争的加剧,围绕水泥行业核心技术烧成系统,在降低能耗、提高热回收效率和减少排放等方面,仍需持续深入研究和优化改进;对于影响电耗的关键设备风机等,还应精准设计选型,提高风机效率;喂料、喂煤等辅机设备和环节均有改进和提升的空间,需要精益求精挖掘潜力。只有不断创新、改进技术,才能实现水泥行业的绿色可持续发展。