采用高细筛分闭路粉磨系统制备钢铁渣粉的工业实践

邹伟斌

1 前言

现阶段,我国每年排放工业固体废弃物约30亿吨,其中,钢渣排放量在1亿吨以上,矿渣排放量为3亿吨左右。生产实践证明,钢渣与粒化高炉矿渣按照一定比例配料后磨制成的钢铁渣微粉,是用于制备高强度混凝土或高性能混凝土以及抵抗海水侵蚀的海工混凝土的高活性优质复合矿物掺合料。

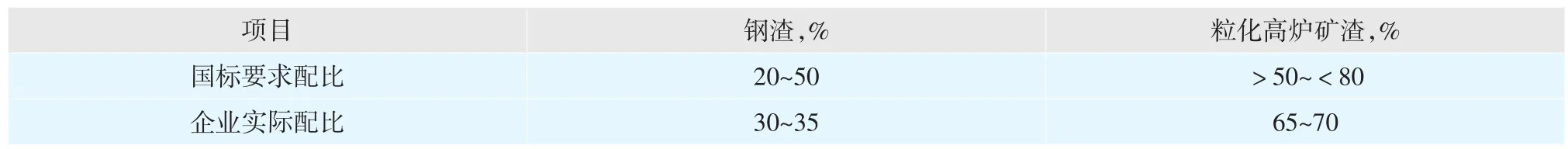

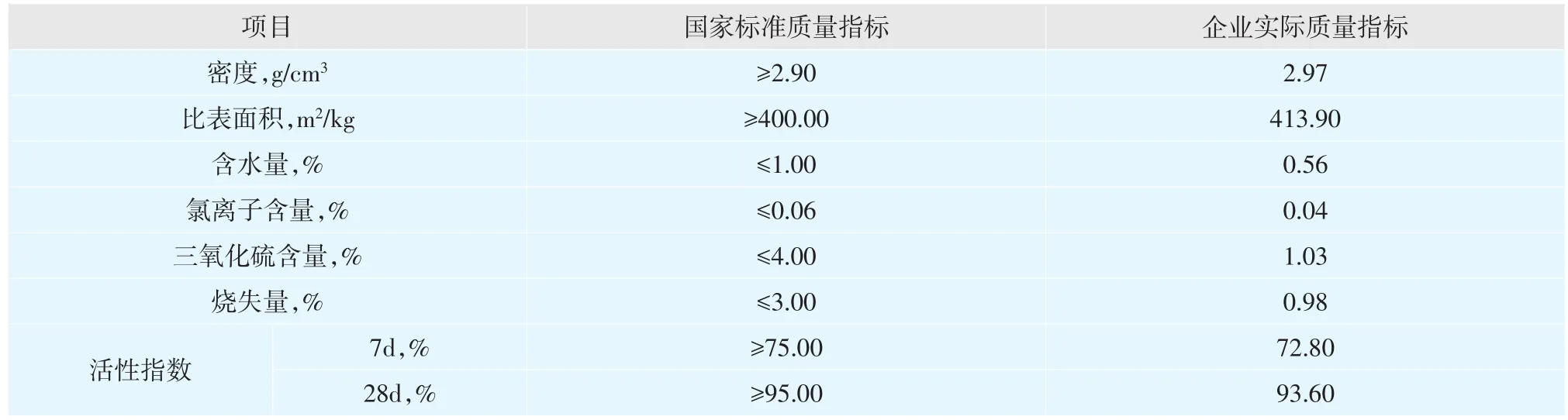

通过分析T公司所提供的钢渣与矿渣的理化性能及配比情况,对比GB/T 28293-2012《钢铁渣粉》的质量技术指标规定,T公司已完全具备生产G95级钢铁渣粉的条件。T公司初期生产的G95级钢铁渣粉的配比及质量技术指标与GB/T 28293-2012《钢铁渣粉》的数据指标对比情况见表1、表2。

2015年6月,T公司采用由φ3.2m×13m高细筛分三仓管磨机与Sepax1500高效涡流选粉机组成的一级闭路粉磨系统,利用当地钢铁企业转炉钢渣与粒化高炉矿渣等工业废渣制备钢铁渣粉。试生产阶段,系统磨制的G95级钢铁渣粉理化性能及颗粒粒径不甚理想。经技术改进后,G95级钢铁渣粉理化性能提高,粉磨系统磨细能力及生产能力显著提高,企业的经济效益大幅提升。

2 用于制备钢铁渣粉的工业废渣理化性能分析

2.1 钢渣

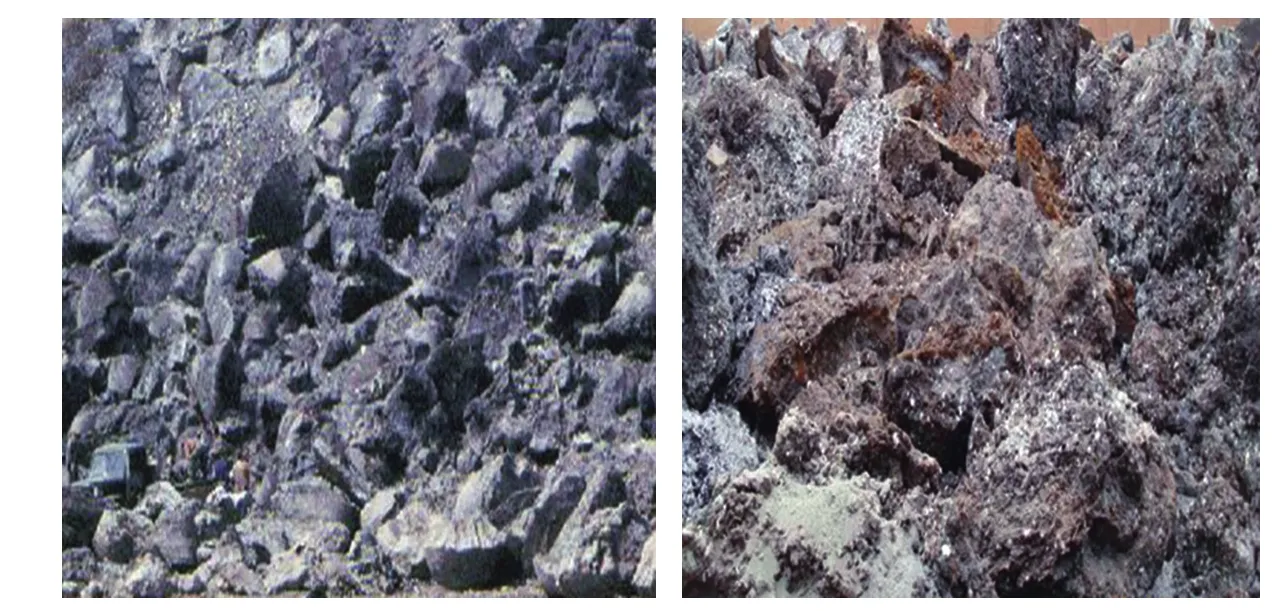

钢渣系冶金行业利用电炉和转炉工艺在1 650℃以上炼钢过程中排出的工业废渣,每生产1t钢,大约排出300kg左右钢渣。采用转炉炼钢工艺获得的钢渣外观呈黑色致密块状或颗粒状,又称为前期钢渣或氧化钢渣,由于转炉炼钢过程的成渣温度高,前期钢渣又被称为“过烧水泥熟料”。采用电炉炼钢工艺净化钢种时,加入高品位石灰(CaO)与高品位萤石(CaF2)作熔剂,可脱除S、P等杂质,减少Al、Si等无用成分。电炉在还原气氛条件下排出的钢渣为还原钢渣,还原钢渣消解后外观呈白色粉末状;在氧化气氛条件下排出的钢渣称为氧化钢渣,堆积未处理的原状氧化钢渣见图1。

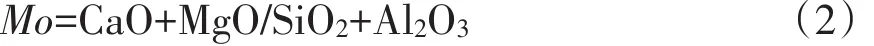

国外学者B.Mason按照钢渣化学成分中的质量分数,以碱度B将钢渣分为4类。

表1 G95级钢铁渣粉配比情况对比

表2 国标要求钢铁渣粉质量指标与T公司试生产产品质量指标

图1 堆积未处理的原状氧化钢渣

钢渣碱度B在0.9~1.4之间为橄榄石渣(CaO·RO·SiO2),在1.4~1.6之间为镁蔷薇石渣(3CaO·RO·2SiO2),在1.6~2.4之间为硅酸二钙渣(β-C2S),在2.4以上的为硅酸三钙渣(C3S)。

钢渣中的CaO含量越高,碱度B也越高,形成的硅酸盐矿物也越多,潜在水硬性越好。在上述四种不同碱度的钢渣中,硅酸三钙渣(C3S)的胶凝化学活性最好,水化强度高。

对含有难磨的铁酸二钙C2F及铁橄榄石Fe2SiO4硬质矿相的钢渣的显微硬度(HV850)进行分析可知,该钢渣的易磨性极差。笔者在水泥工厂化验室工作期间,曾采用一级闭路粉磨系统制备P·C42.5级水泥,在配料过程中逐步掺入5%~8%的转炉钢渣作混合材(进厂前已经过两道除铁处理工艺,颗粒粒径<4.0mm),在管磨机运行中,系统产量较不掺钢渣时下降5%~10%,水泥粉磨电耗明显增长3%~5%,管磨机衬板与研磨体磨耗也有所增加。实际生产应用中,尽管钢渣掺量比例不大,仍然能够显现出钢渣的易磨性非常差。由于钢渣颗粒中包裹有一定数量的金属铁粒,必须定期清理研磨体或采用自制的磨门筛清理管磨机内小颗粒渣铁。

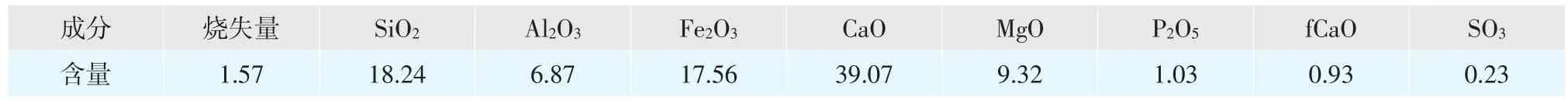

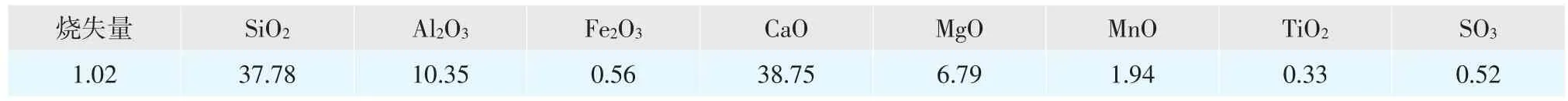

T公司所用转炉钢渣化学成分的质量分数见表3。将表3转炉钢渣化学成分的质量分数数据代入式(1)计算得知,T公司的钢渣碱度B为2.03,属于硅酸二钙渣(C2S),具有一定的潜在水硬活性。经过一段时间堆放消解后,综合取样测试,钢渣中的fCaO含量为0.93%,完全满足国家标准GB/T 20491-2017中对钢渣材料中fCaO含量≤4.0%的技术指标要求,可用作制备钢铁渣粉的材料。

2.2 粒化高炉矿渣

粒化高炉矿渣系铁矿石与焦炭和熔剂石灰石、白云石在1 500℃以上的高炉内冶炼生铁时排出的工业废渣,每生产1t生铁,约排出300~1 000kg的粒化高炉矿渣。该矿渣在出炉时经过水淬急冷,外观呈疏松多孔状颗粒,灰白色或淡黄色。由于高炉冶炼过程中所用铁矿石与石灰石以及白云石成分品位不同,排出的矿渣大致化学成分为CaO:34%~46%,SiO2:22%~40%,Al2O3:5%~15%,MgO:2%~13%,并含有少量FeO、MnO、CaS、FeS、P2O5及TiO2等,其中CaO、MgO、SiO2、Al2O3四种氧化物含量总和达90%以上。水淬处理保留了矿渣中的微晶形态的高活性玻璃体结构,高活性玻璃体结构含量一般可达85%以上,具有较高的潜在物理化学活性。堆积未处理的原状粒化高炉矿渣见图2。

图2 堆积未处理的原状粒化高炉矿渣

水淬粒化高炉矿渣的活性,不仅与化学成分中的质量分数和矿物组成有关,而且与矿渣的质量系数K、碱性系数Mo、水硬性系数B、活性系数Mc、钙硅比H等密切相关。

表3 T公司转炉钢渣化学成分的质量分数,%

(1)碱性系数Mo

通过粒化高炉矿渣碱性系数Mo将矿渣划分为碱性、中性、酸性三大类。其中,碱性系数Mo>1.0为碱性矿渣,Mo=1.0为中性矿渣,Mo<1.0为酸性矿渣。就三类不同Mo的矿渣而言,矿渣易磨性与活性指数由高至低排序为:碱性矿渣>中性矿渣>酸性矿渣。

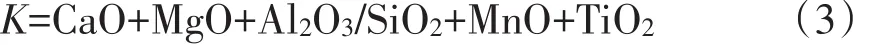

(2)质量系数K

按照国家标准GB/T 203-2008《用于水泥中的粒化高炉矿渣》中的规定,质量系数K要求≥1.2;质量系数K值越大,矿渣的活性越好。

(3)活性系数Mc

粒化高炉矿渣活性以活性系数Mc划分,Mc>0.25为高活性矿渣,Mc<0.25为低活性矿渣。

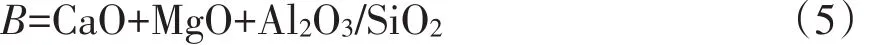

(4)水硬性系数B

一般粒化高炉矿渣水硬性系数B在1.4~1.8之间,水硬性系数B越大,矿渣的活性越好。

(5)钙硅比H

钙硅比H越大,矿渣越趋于碱性化,化学活性越好。

T公司取样检测的粒化高炉矿渣化学成分中的质量分数见表4。

由表4中T公司粒化高炉矿渣化学成分中的质量分数,结合国家标准GB/T 203-2008《用于水泥中的粒化高炉矿渣》分析得知,该公司矿渣的质量系数K=1.40,活性系数Mc=0.27,水硬性系数B=1.48,钙硅比H=1.03,属于高活性矿渣,完全能够满足与钢渣按一定比例复合制备钢铁渣粉的技术条件。

3 制备G95级钢铁渣粉的粉磨工艺及技术参数

3.1 高细筛分管磨机闭路粉磨工艺流程

钢渣在破碎与筛分过程中,采用三级高强磁除铁,筛网对角线孔径4.0mm,筛分后<4mm的钢渣颗粒入库,按照钢渣:矿渣=1:2比例均匀搭配,由胶带机送入烘干系统,出烘干机钢铁渣混合料水分<1.2%,由提升机输送至储库。钢铁渣经库底皮带秤计量,由输送胶带机送入φ3.2m×13m高细筛分三仓管磨机磨细,出磨待分级渣粉进入磨尾专用气力除渣除铁设备,除去碎渣与碎金属及其他杂物,再由磨尾提升机将出磨渣粉输送至Sepax1500高效涡流选粉机分级。比表面积合格的钢铁渣微粉由输送斜槽送至提升机入钢铁渣粉储库,选粉机粗粉由输送斜槽输送至管磨机进料口入磨研磨。

3.2 φ3.2m×13m高细筛分三仓管磨机技术参数

φ3.2m×13m高细筛分三仓管磨机采用边缘齿轮传动,主电机功率1 600kW-10kV-额定电流119A,进相后主电机运行电流100A,负荷84.03%。主减速机型号JDX1000,速比i=5.6,筒体工作转速18.7r/min。设计研磨体总装载量125t,实际装载量124t。

管磨机一仓至二仓之间采用筛分隔仓板,内筛分板篦缝宽度为2.5mm,一仓端与二仓端铸造隔仓板的同心圆状篦缝宽度均为10.0mm,中心圆板通风篦缝宽度8.0mm。二仓(过渡仓)与三仓(细磨仓)之间筛分隔仓板内筛板篦缝宽度2.0mm,二仓端与三仓端铸造隔仓板的同心圆状篦缝宽度均为8.0mm,中心圆板通风篦缝宽度6.0mm。三仓安装有三圈高度560mm活化环,磨尾出料篦板采用同心圆状自清洁防堵形式,中心圆板通风篦缝宽度4.0mm。

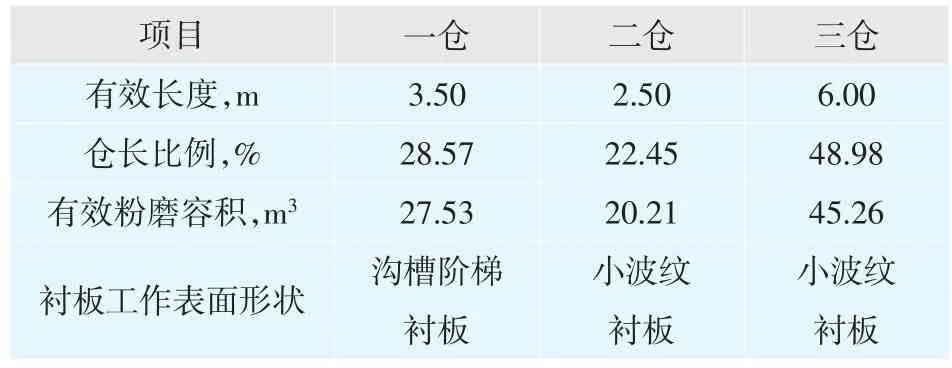

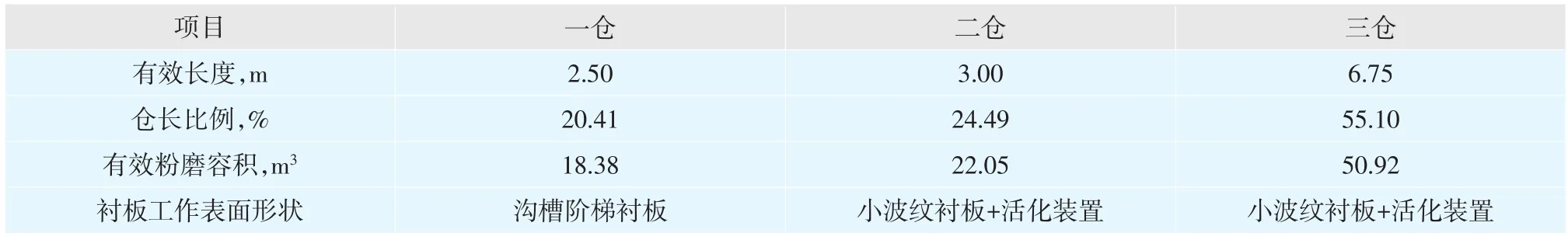

φ3.2m×13m高细筛分三仓管磨机内部初始结构基本参数见表5。

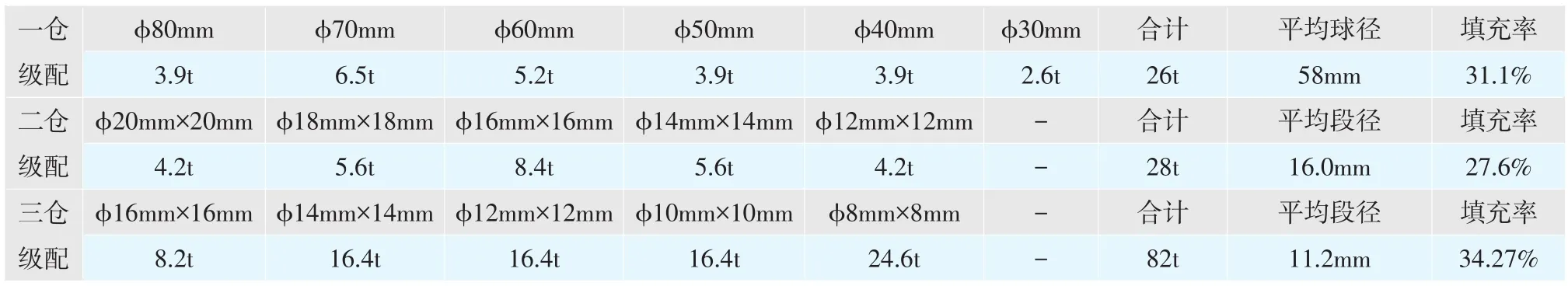

管磨机各仓研磨体初始级配(总装载量124t)见表6。

表4 T公司粒化高炉矿渣化学成分中的质量分数,%

表5 管磨机内部初始结构基本参数

3.3 Sepax1500高效涡流选粉机技术参数

Sepax1500高效涡流选粉机主轴电机功率45kW,喂料能力270t/h,选粉能力90t/h,成品比表面积可在400~650m2/kg之间选择,完全满足G95级钢铁渣粉制备要求。Sepax高效涡流选粉机优化设计后,内部物料分散结构比传统O-sepa涡流选粉机更合理,笼形转子下部设计有二次分散装置,能使被分选物料分级更充分,R45μm选粉效率可达85%以上,对钢铁渣粉成品选净度更高,有利于提高粉磨系统产量。Sepax1500高效涡流选粉机采用外挂旋风筒收集成品,系统运行阻力小,维护工作量少,维护成本低,为今后配置高效率料床预粉磨设备预留了足够的产能空间。Sepax1500高效涡流选粉机分级空气采用内循环形式,选粉空气流场阻力相比O-sepa涡流选粉机阻力至少低2 000Pa,系统风机风量110 000m3/h,风压4 000Pa,风机电机功率185kW。

4 试生产阶段粉磨系统存在的问题及解决措施

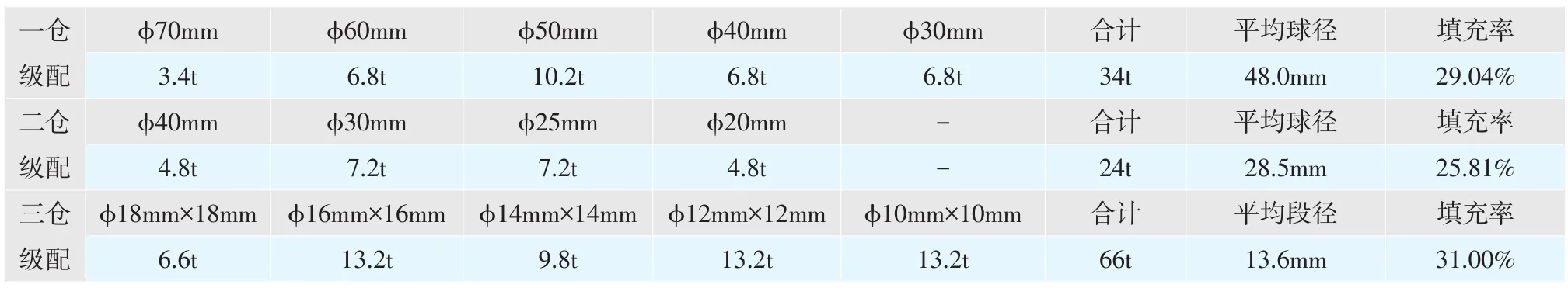

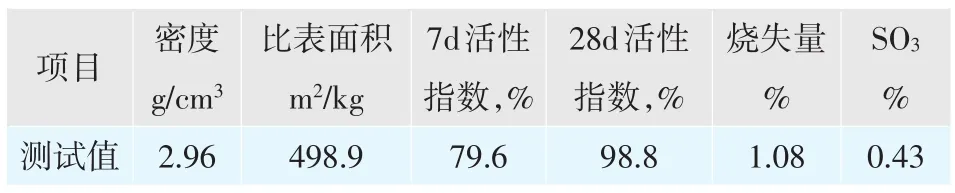

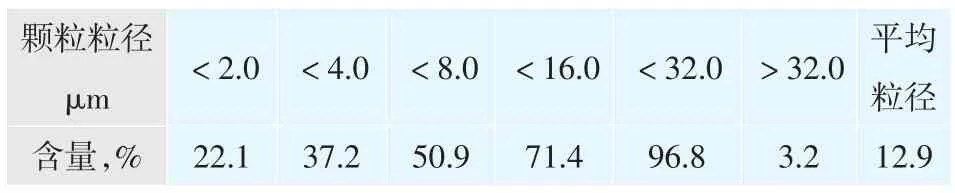

系统试生产阶段,因磨内磨细能力不足,微细粉含量偏低,颗粒粒径偏粗,水化较慢,反应活性不足,导致钢铁渣粉7d与28d活性指数均未达到标准要求。试生产阶段磨制的G95级钢铁渣粉理化性能及颗粒粒径分布情况见表7、表8。

针对以上问题,T公司采取了针对性的技术改进措施,并取得了较好效果,具体情况如下。

4.1 管磨机各仓有效长度比例及筛分隔仓板参数设置不合理

(1)将原用于二仓(过渡仓)与三仓(细磨仓)之间的内筛板(篦缝宽度为2.0mm)、二仓端与三仓端之间的筛分隔仓板(篦缝宽度均为8.0mm),调整至一仓与二仓之间,以强化一仓的筛分能力,延缓一仓到二仓的过料速度,适度延长物料在一仓的处理时间。

(2)将原一仓与二仓之间内筛板(篦缝宽度为2.5mm)、隔仓板篦缝宽度均为10.0mm的筛分隔仓板,调整至二仓与三仓之间,以保持良好的过料能力。

(3)原三仓安装有三圈高度560mm活化环,活化区域偏小。为此,采用耐磨钢板将活化环焊接加高至960mm,有效增大了直径方向400mm高度的活化空间,充分激活了小规格研磨体粉磨能量。磨尾采用自清洁形式耐磨钢板切割组合式大通孔率出料篦板,篦缝宽度4.0mm不变。在距离出磨篦板1 000mm处增设一圈特制的活化环,能够较好地抑制过快的出磨流速,有效增加研磨体对钢铁渣粉的磨细能力。同时,拆除四圈小波纹衬板,采用优化设计的凸棱衬板,显著增大了研磨体-渣粉-衬板之间摩擦-剪切-磨细做功能力,有利于进一步磨细钢铁渣粉颗粒粒径,提高出磨渣粉中的成品含量与系统产量。

表6 管磨机各仓研磨体初始级配

表7 试生产阶段磨制的G95级钢铁渣粉理化性能

表8 试生产阶段磨制的G95级钢铁渣粉颗粒粒径分布情况

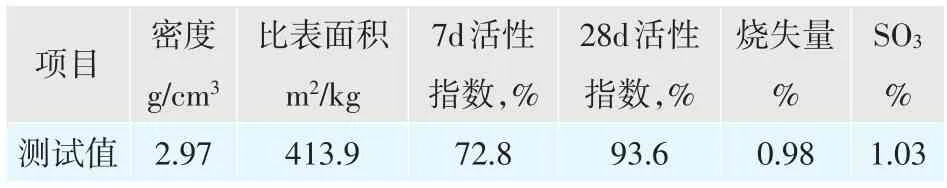

表9 优化调整后的管磨机磨内结构参数

表10 优化设计后的各仓研磨体级配

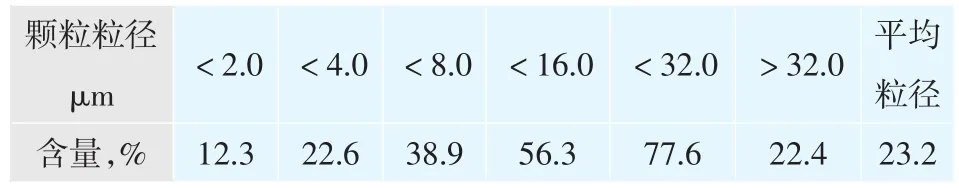

表11 粉磨系统改进后生产的钢铁渣粉理化性能

表12 改造后生产的G95级钢铁渣粉颗粒粒径分布

4.2 原设计级配一仓平均球径偏小,对钢铁渣材料粗碎能力不足

(1)针对粉碎显微硬度大的钢渣与玻璃体含量高、韧性好的矿渣,必须提高一仓研磨体平均尺寸,同时放宽钢球级配级数,减小球体之间的孔空隙率,增大研磨体对钢铁渣材料冲击粉碎的适应能力。实际级配过程中,在提高一仓处理功能的同时,需注意磨内三个仓之间的粉磨平衡。

(2)优化调整管磨机二仓与三仓研磨体级配。由于球间孔隙率以及钢球与物料之间低效率的点接触方式,钢球的细磨能力低于钢段。在调整二仓与三仓研磨体级配时,需配置不同规格钢段,增加小规格研磨体装载量,提高有效研磨面积。同时,逐步调整磨尾收尘风机转速,在满足磨内通风要求的前提下,保持适宜的磨内流速,大幅提高出磨物料中合格渣粉的比例。

(3)调整研磨体运动轨迹,二仓与三仓需要部分研磨体作泄落运动,提高最外层研磨体与衬板之间的摩擦力,以增加出磨物料成品含量,提高系统产量。

φ3.2m×13m高细筛分三仓管磨机磨内结构优化调整后的基本参数见表9。优化设计后的研磨体级配(将总装载量提高至136t)见表10。

5 改造效果

高细闭路粉磨系统改进后制备的G95级钢铁渣粉理化性能见表11,颗粒粒径分布见表12。

通过对高细闭路粉磨系统实施技术改造,管磨机系统的磨细能力显著提高,出磨微粉R45μm筛余值由改进前的43.6%降低至31.3%,出磨微粉比表面积由改进前的168m2/kg提高至296m2/kg。系统产量由35.6t/h提高至44.4t/h,钢铁渣粉产量每天可增加210t左右。以现阶段每吨钢铁渣粉纯利润100元计,仅增加产量部分,每天即可增效2.1万元,每月可增效63万元,大幅增加了企业的经济效益。■