三维微细电解加工微型腔侧壁缺陷的形成机理与改进机制

伍朝志,伍晓宇,徐 斌,雷建国

(1.南京航空航天大学机电学院,江苏南京210016;2.深圳大学机电与控制工程学院,广东深圳518060)

微细电解加工技术通过阳极溶解实现减材制造,加工精度高、无需考虑材料硬度[1-2],广泛应用于现代化航空航天、军事武器等领域。此外,由于微细电解加工的电极无损耗、无接触应力,且可避免产生重铸层、残余应力、微裂纹等问题[3-4],非常适于高质量微零件的制造。

为改善微型腔的加工精度和极间流场环境,国内外学者开展了大量工作。研究表明,超短纳秒脉冲电源可得到亚微米级精度的三维微型腔,大大提高加工定域性[5-6];工具电极低频振动辅助微细电解加工[7]、超声振动与磁场辅助微细电解加工[8-9],可改善极间流场环境和电解产物排出效能,提高加工过程稳定性、微型腔表面质量和加工精度,同时提高微型腔的深宽比[10]。

主流微柱状电极的直径通常仅为数十微米,易受流动电解液扰动,而叠层实体制造具有较大刚度的三维微电极,可避免此类问题,如热扩散焊连接与电火花线切割组合工艺、弯曲避让式逐层电火花线切割与真空热扩散焊连接组合工艺、弯曲避让式逐层飞秒激光切割与热扩散焊连接组合工艺[11-13]。但是,在三维叠层微电极电解加工的深度逐渐增加后,电解液更新越来越困难,加工产物易附着于电极表面,难以实现大深度三维微型腔的制备,且加工效率、加工精度及表面质量都会随之下降[14]。

针对三维微电极电解加工难以实现大深度、高表面质量微型腔的制备难题,本文利用工作面对应外层箔片含有方形微孔的三维叠层微电极,通过纯NaNO3电解液和含有均匀悬浮B4C磨粒的NaNO3电解液进行微细电解加工三维微型腔实验,聚焦研究三维微型腔侧壁缺陷的形成机理及改进机制。

1 加工方法

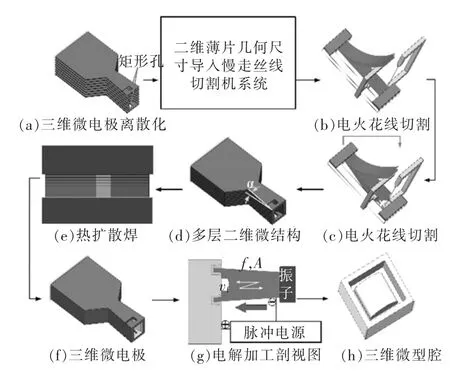

图1是三维叠层微电极低频振动辅助微细电解加工三维微型腔的工艺流程,详细过程如下:

(1)根据所需三维微型腔,设计相应的三维微电极,然后沿纵向将其离散成二维薄片,得到薄片数量、厚度和各层轮廓几何坐标数据(图1a)。

(2)将叠层铜箔坯料一端焊合后夹紧固定,另一端的第一层平铺固定在夹具上(图1b),其余铜箔通过挡块向上弹性弯曲固定;完成切割后,通过挡块使其向下弯曲固定,同时将第二层平铺固定于夹具并切割。重复操作,完成所有切割(图1c、图1d)。

(3)将上述所得多层二维微结构浸没于无水乙醇,经洗净、干燥后,置于表面平整的两石墨块间,维持36 kPa的压力(图1e);平置于真空炉内加热至950℃、保温6 h,充分热扩散焊后得到三维叠层微电极(图1f)。

(4)将超短脉冲电源的正极接工件、负极接电极,进行微细电解加工(图1g),得到所需三维微型腔(图1h);对于含有B4C磨粒的NaNO3电解液,加工至指定深度后,进行研磨抛光,进一步提高加工表面质量。

三维叠层微电极上下底面的方形微孔(图1a)与两侧纵向的非加工面切割出倒斜度(图1d),均利于改善极间流场环境,并减小对应方向的加工间隙与斜度。

沿进给方向叠加低频振动形成的漩涡效应,可提高产物排出效能与加工稳定性。对于含有均匀悬浮B4C磨粒的电解液,磨粒可随电极振动产生剧烈的微磨削运动,从而有效阻止加工产物附着于电极表面,并对微型腔表面进行研磨抛光。

图1 工艺流程

2 振动辅助电解加工三维微型腔

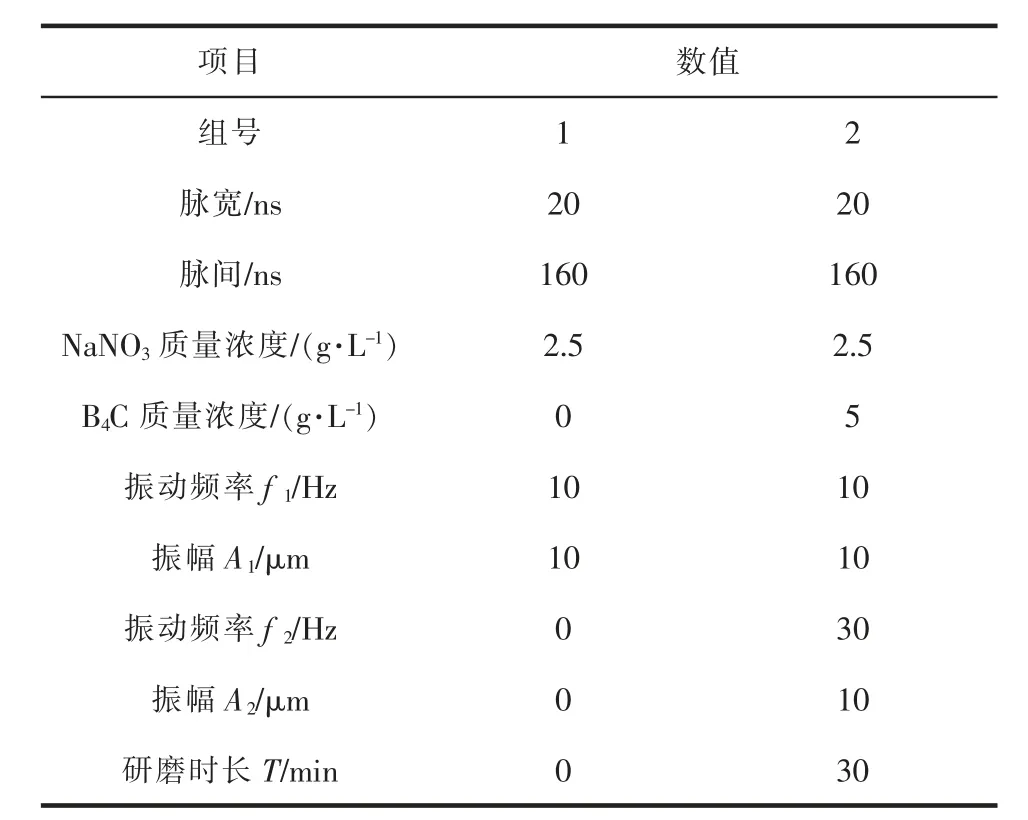

为进行效果对比,分别采用纯NaNO3电解液(组号1)和含有均匀悬浮B4C磨粒的NaNO3电解液(组号2),进行单向进给振动辅助微细电解加工三维微型腔,工艺参数见表1。

表1 振动辅助电解加工参数

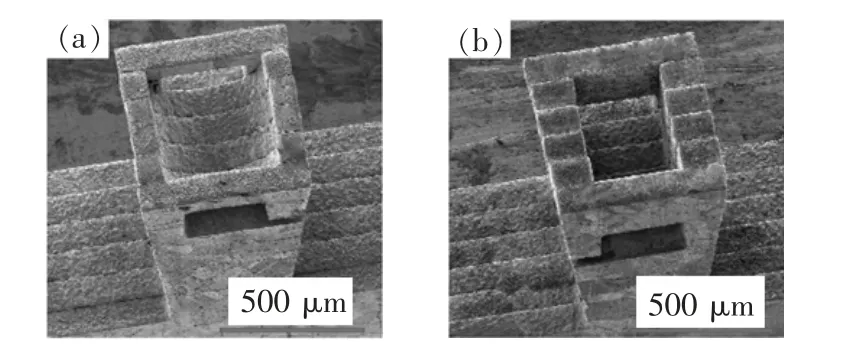

图2是分别含有半圆柱空腔和矩形柱空腔的三维叠层微电极,空腔所对应外层箔片上均有微型孔。其中,三维叠层微电极工作面截面尺寸均为600μm×600μm。

图2 三维叠层微电极

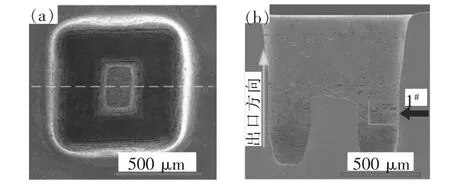

采用纯NaNO3电解液,在电极进给方向叠加f1和A1,以304不锈钢为坯料,进行振动辅助微细电解加工。加工至指定深度800μm后,迅速关闭脉冲电源、停止电极进给,制得含有矩形柱孤岛的三维微型腔,具体示意见图3,其中图3a为所得微型腔的俯视图,图3b为利用电火花线切割技术沿虚线剖开得到的剖面。

图3 纯NaNO3电解液所得微型腔

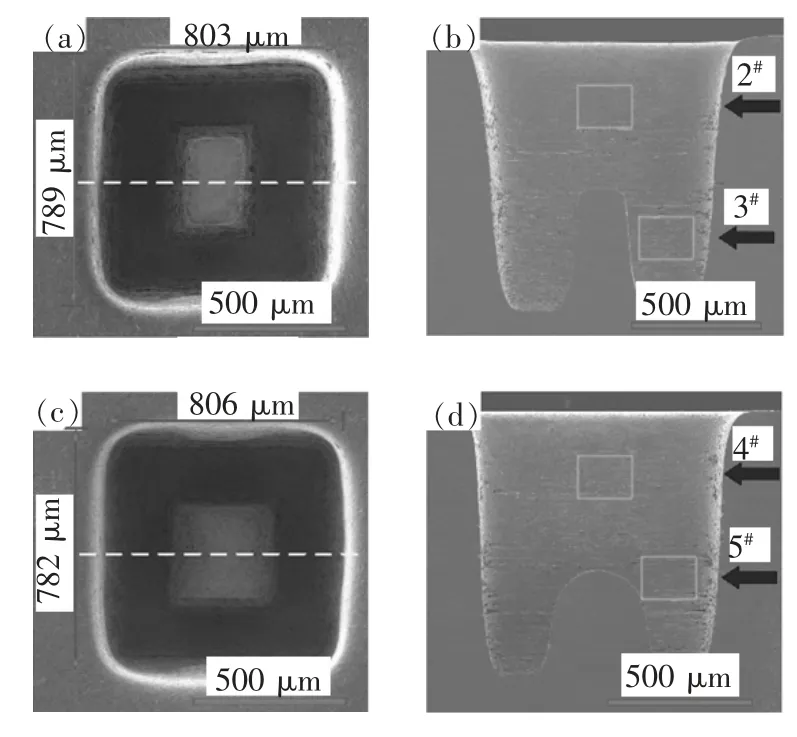

为深入分析微型腔侧壁缺陷的形成机理并提出改进机制,采用含有均匀悬浮B4C磨粒的NaNO3电解液。首先,在电极进给方向叠加f1和A1,进行单向进给振动辅助微细电解加工,阻止加工产物沉积,使电极工作面维持均匀的导电性;其次,加工至指定深度800μm后,关闭脉冲电源、停止进给,在电极上叠加f2和A2,对所得三维微型腔表面开展振动研磨抛光,进一步提高加工表面质量。图4是添加B4C磨粒的NaNO3电解液所得微型腔,其中图4a、图4c为所得微型腔俯视图,分别含有半圆形孤岛结构和矩形柱孤岛结构;图4b、图4d为利用电火花线切割技术沿虚线剖得对应的剖面图。

图4 添加B4C磨粒的NaNO3电解液所得微型腔

3 结果与分析

3.1 缺陷的形成机理

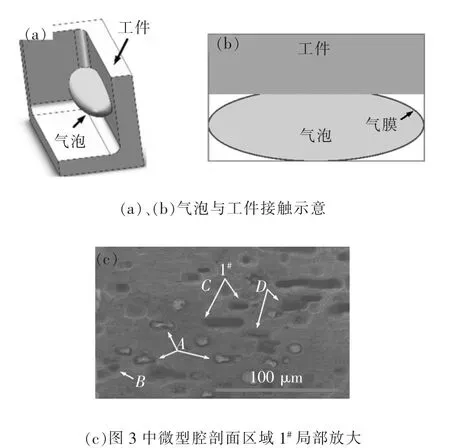

图5是纯NaNO3电解液进行微细电解加工的气泡接触模型与剖面放大图,发现微型腔侧壁底部有大量微孔和间断式的微孔条纹。分析认为,由于微型腔侧壁不可避免地存在一定斜度,靠近微型腔底部的侧壁加工间隙较小,在电解加工纯NaNO3电解液时,阴极表面析出的大量微小气泡相互聚集形成较大的气泡后,易受两极压迫,致使气膜直接与工件交叠,如图5a、图5b所示。其中,气体与工件材料直接接触形成的区域交集,不会产生腐蚀;而气膜的电流密度较大[15],使气膜与工件接触的部位(即工件材料上的交集区域边界)被快速蚀除,从而在微型腔侧壁上产生相应形状的腐蚀坑和微孤岛,如图5c中A点所示。

然而,电解液本身的流动性和电极在进给方向的振动,注定形成的腐蚀过程仅是瞬态。因此,在大气泡逸出或碎化后,电解液会迅速充满前期腐蚀产生的微凹坑;进入新的腐蚀阶段后,加工至指定深度前,侧壁腐蚀过程持续进行,使侧壁上的微凹坑越来越深、越来越大,相应的微型孤岛也会被进一步腐蚀,直至成为微盲孔,如图5c中B点所示。

另外,由于相同高度水平线上的压强相等,加工间隙内电解加工所产生的微小气泡易结合而形成较大的条状气泡,使微型腔侧壁出现横向微孔条纹与配合式腐蚀坑,如图5c中C点所示。在电解腐蚀过程中,在上一个大气泡的形成位置附近,可能会聚集形成新的大气泡,从而形成具有重叠区域的腐蚀过程和相应的腐蚀凹坑,如图5c中D点所示。

图5 纯NaNO3电解液进行微细电解加工的气泡模型图

3.2 质量改进机制

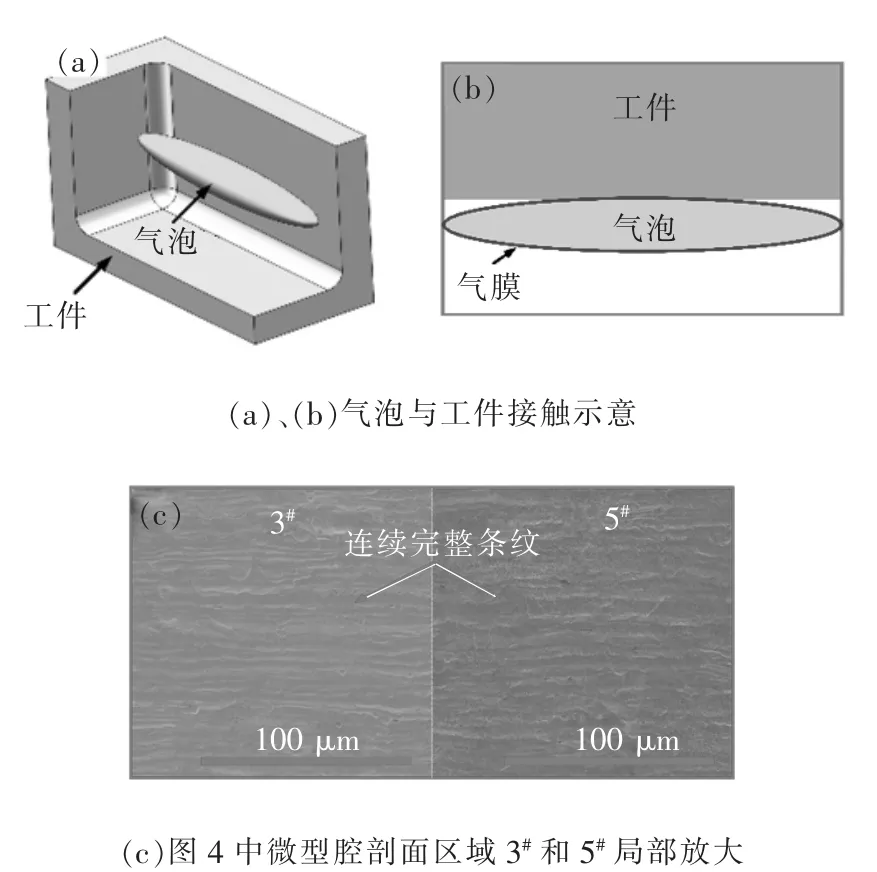

图6是含有均匀悬浮B4C粉末的NaNO3电解液进行微细电解加工侧壁处的气泡接触模型与剖面放大图,发现侧壁上未出现微孔和微孔状条纹,但在靠近底面的侧壁上会形成完整且连续的波浪状条纹。分析认为,B4C粉末的添加,可将杂乱分布的大气泡有效分割、碎化,形成均匀分布的较小气泡[16],虽然汇聚成形的横向条状气泡较小,但是微型腔侧壁下半部分、尤其是靠近底面的加工间隙也较小,气膜径向最远处仍可直接与工件形成点或线接触,未产生交叠、交集区域(图6a、图6b)。因此,在三维微细电解加工过程中,会在侧壁上形成横向完整条纹,但是基本无微孔(图6c)。在电解加工过程中,在单位时间内所产生气体总量不变的情况下,由于B4C粉末可有效抑制大气泡的形成,通过微小气泡聚集形成的条状气泡更长,致使微型腔侧壁下方的相应位置上,产生长度较大的横向微条纹。

图6 含有B4C粉末的NaNO3电解液进行微细电解加工侧壁处的气泡模型图

图7是含有均匀悬浮B4C粉末的NaNO3电解液进行微细电解加工微型腔出口处的气泡接触模型与剖面放大图,发现沿着微型腔出口方向,不论是不连续的微孔条纹,还是波浪状、连续的完整条纹,均发生逐渐弱化、甚至基本消失。分析认为,一方面,由于杂散腐蚀不可避免,当加工深度较小时,气泡排出难度较小,未能形成接触腐蚀,加工至一定深度后,微型腔侧壁早期形成的少量微孔条纹等缺陷也会随着电解加工的持续进行而被逐渐腐蚀去除;另一方面,由于电解加工所得微型腔侧壁存在倒锥度,沿着微型腔出口工具电极与工件电极之间的加工间隙越来越大,那么汇聚成形的气泡在外逸过程中与微型腔侧壁的接触面积逐渐减小,直至完全脱离;同时,液体压强降低导致细长气泡逐渐膨胀、碎化(图7a、b)。此外,沿着微型腔出口方向,极间侧壁间距越来越大,这就意味着等效阻值变大,杂散电流越来越小,即使仍有气泡与工件材料发生接触,在微型腔侧壁上端部也不会产生明显缺陷,因而微型腔侧壁上方区域较光滑完整(图7c)。

4 结束语

针对三维叠层微电极振动辅助微细电解加工三维微型腔侧壁存在的严重缺陷,深入分析了形成机理并提出质量改进机制。结果表明,使用不含B4C磨粒的电解液进行微细电解加工,所得微型腔侧壁下方存在显著的微盲孔、微形孤岛和微孔条纹,是由于侧壁加工间隙内的微小气泡汇聚成为较大的气泡、造成气膜与微型腔侧壁交叠区域,而边界上电流密度过大、产生严重杂散腐蚀所致;然而,运用含有B4C磨粒的电解液进行微细电解加工、制备同样深度的三维微型腔,侧壁无此类缺陷且质量得到明显提高,这是由于磨粒的存在抑制了大气泡的形成,小气泡与侧壁无交叠甚至脱离,从而保护了微型腔侧壁。