微细电火花加工研究及应用思考

李 勇,佟 浩,李宝泉

(1.清华大学机械工程系,北京100084;2.无锡微研精微机械技术有限公司,江苏无锡214013)

1 微细电火花加工研究概述

微细加工的尺度应该在微米量级,但一般认为微细加工的特征尺寸应小于200μm。广义上微细加工可分为两大类,即使用掩膜板的光刻加工和不使用掩膜板的非光刻加工。光刻加工的典型代表是主要应用于集成电路和MEMS的硅微细加工,该技术结合薄膜沉积、氧化掺杂及各种刻蚀技术,形成了成体系的微细加工流程,主要以硅基材料为加工对象,加工成形二维微细结构。而采用X射线深度光刻的LIGA工艺可加工出高深宽比微细结构。非光刻的微细加工,通常被称之为微细特种加工。微细特种加工一般是基于光、电、化学等不同的能量方式作用于加工材料,辅之以工件和工具的相对精微运动控制,可加工出微细孔、槽及三维微细结构。

微细电火花加工属于微细特种加工范畴,其基本加工机理与常规工业用电火花加工并无不同,但在工艺和装备技术上有一定的特殊性。实现微细电火花加工的主要技术关键在于微细工具电极的制作、微小能量放电电源、微小加工间隙的伺服进给控制以及加工工艺方法等。

30余年来,国内外有关微细电火花加工的研究主要涉及微细电极制备、脉冲放电电源、伺服进给控制、微细孔和微结构加工、加工材料、混粉工作液、附加超声振动或旋转磁场及复合加工等方面。

基于在线制作、电极损耗自动补偿的巧妙构思,日本东京大学开发出的线电极放电磨削[1](wire electro-discharge grinding,WEDG)工艺开启了微细电火花加工的一条基本路径。该方法易得到更小尺寸的电极轴且易保证较高的尺寸和形状精度,在线制作避免了二次装夹误差。

WEDG是点放电加工方式,工具电极的成形加工效率较低,再用在线制备的微细工具电极进行加工如阵列微孔加工,其电极损耗显著且加工效率和加工一致性均偏低。“双丝双放电”回路的设计将电极制备分为粗、精加工,对应不同放电能量,具有提高加工效率的效果[2]。将点放电方式改变为线放电方式,微细电火花线切割加工出阵列工具电极,然后可对应进行阵列微孔加工[3],这种阵列工具电极的截面形状可以是方形、菱形或三角形等。

采用LIGA工艺制备工具电极用于微细电火花加工的研究思路具有创新性[4],但由于LIGA工艺成本极高、微细电火花加工电极损耗严重,采用LIGA工艺电极用于微细电火花加工并无实用价值。而一种采用二维铜箔片层叠构成三维微结构电极的工艺方法,为三维微型腔的微细电火花直接成形加工提供了一种可能途径[5]。

在实验研究中采用较多的RC脉冲电源,存在放电效率较低、可控性较差的问题,对微细电火花加工的加工质量和加工效率均有不利影响。一种FPGA控制的高频窄脉宽、高峰值电流的多路RC放电电源[6],可有效改善微细电火花加工的加工质量和加工效率。以提升加工质量为目标,55~90 MHz高频谐振微能脉冲放电电源的研发应用,可明显减轻加工过程中的发热损伤、重铸层及热影响区等的加工缺陷[7]。

直观而言,微细电火花加工放电间隙的减小,要求在电极进给方向具有更精密的伺服进给控制。结合宏微驱动,PZT激励同步压缩放电通道的微细电火花加工研究颇有创意[8],意图实现放电间隙与放电状态的自适应调节。脉冲电源具有放电输出回路和PZT致动器驱动回路两路输出,在放电脉宽输出时,PZT致动器伸长从而压缩放电通道;在脉冲间隔时,致动器缩短、极间距离增大,拉伸放电通道使两极间消电离。

电火花加工的顺利进行很大程度上取决于放电间隙内的状态,这不仅是间隙大小的伺服控制,更重要的是工作液的更新和加工屑的排出。摇动工艺通过电极附加径向超声圆振动的方式用于微细电火花加工[9],有助于排屑从而提高加工效率。

采用电极端部放电,利用简单截面形状工具电极进行逐层扫描的加工方法,开辟了三维微结构型腔的微细电火花加工新途径[10]。工具电极损耗是电火花加工的天生缺陷,在微细电火花加工中工具电极损耗相对加剧。在微细电火花三维扫描加工中,相对去除材料面积和体积,工具电极截面积小、电极长度方向损耗量大,且电极损耗随加工深度逐层累积。因此,针对离线或在线工具电极损耗补偿的研究[11]对于微细电火花三维扫描加工的顺利进行、以及提升加工精度和加工效率至关重要。

本研究团队围绕微细电火花加工,从微细电极在线制备及微细孔加工工艺到三维微结构加工工艺,通过持续的研究和不断的技术积累,开发出微细电火花加工装备并开拓其应用。本文在了解前述微细电火花加工的研究及开发现状的基础上,简要介绍了本研究团队的研发思路和研究成果,并尝试探讨微细电火花加工的基础关键研究问题以及进一步研究开发应用的发展途径。

2 微细电极在线制备及微细孔加工工艺

WEDG的加工原理是基于丝线和被加工轴之间的电火花线切割和电极反拷方法的优化结合,通过主轴的进给和旋转运动以及线电极放电磨削丝的移动来加工工具电极轴。WEDG工艺将微细点放电加工方式与精密数控运动结合,可加工圆柱、圆锥、棱柱、棱锥、螺旋体及阶梯状等多种微小轴类形状。WEDG的重要价值在于在线制作出微细工具电极,然后即可进行微细孔电火花加工、三维微型腔电火花加工等[12]。

WEDG可实现小至微米级的微细电极在线制作,但同时对加工系统的运动定位精度提出了相应的较高要求。加之每次在线制作的微细电极长度有限且存在电极损耗,在应用于微细孔的持续加工或阵列微细孔的加工时,需要不断修复电极。因此,微细电极在线制作的重复一致性误差直接影响微细孔的加工精度乃至其可能的工业应用。

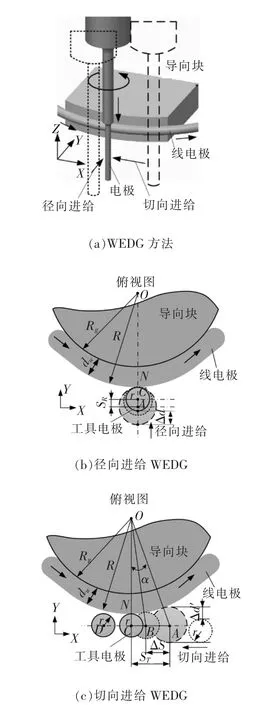

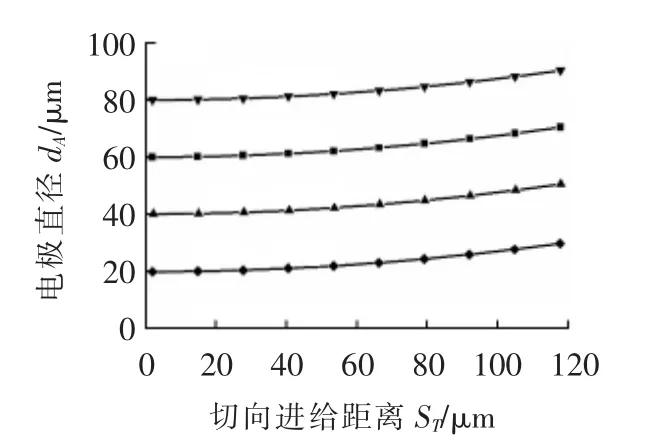

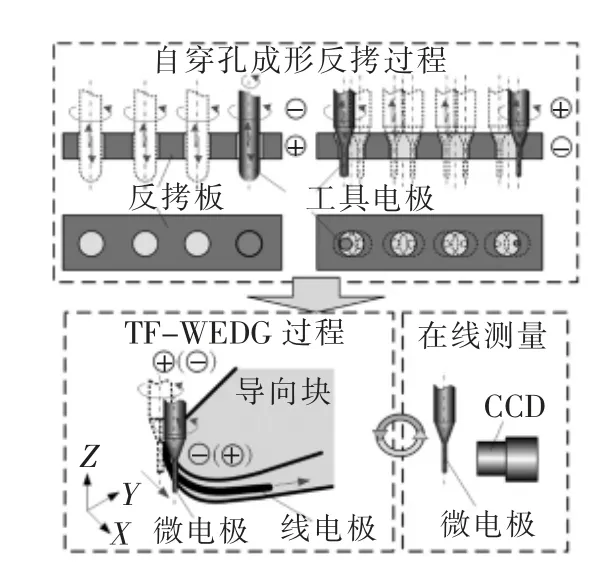

在不过分苛求加工系统运动定位精度的前提下,以易于实现批量化微细孔加工一致性为目标,本研究团队提出了一种切向进给WEDG方法[13],其原理示意见图1。通常在WEDG中,线电极走丝机构相对被制备的微细工具电极径向进给(图1b),该微细工具电极直径尺寸去除分辨率为进给运动分辨率的2倍(Δd=2SR),即微细工具电极直径误差为进给方向运动定位误差的2倍。在提出的切向进给WEDG方法中,线电极走丝机构相对被制备的微细工具电极沿导向块圆弧切向进给(图1c),这样可避开定位误差的敏感方向,使微细工具电极直径去除分辨率远小于进给运动分辨率(Δd′<2ST),即直径误差远小于进给方向运动定位误差,且沿着导向块切向进给,越靠近导向块中心对称轴,微细工具电极的去除分辨率越高(图2),有利于控制电极的尺寸精度和一致性。

图1 工具电极的径向与切向进给WEDG原理

图2 微细电极直径与切向进给距离位置

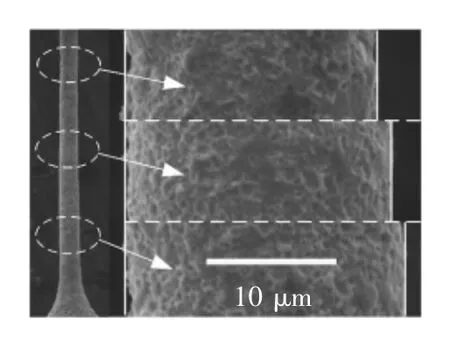

利用切向进给WEDG方法的高去除分辨率,再结合微细电极直径的在线测量反馈,可在定位精度为±2μm的运动平台上使微细电极去除分辨率达到1μm(图3)。

图3 微细电极去除分辨率达到1μm示例

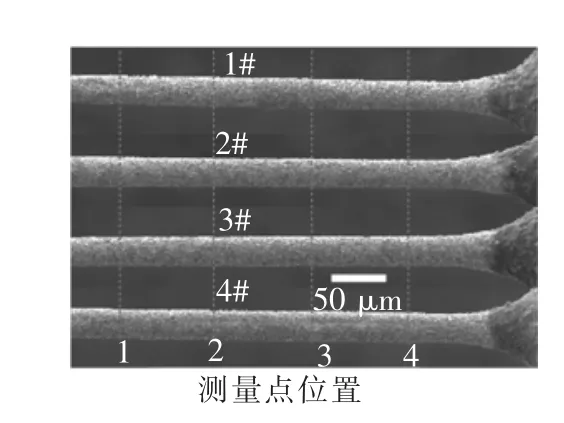

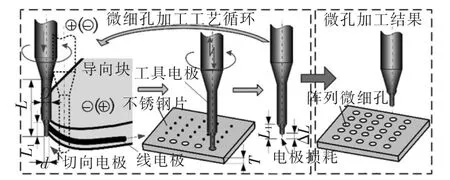

为解决WEDG单点放电制备微细电极效率较低的问题,本研究团队进一步优化了自穿孔反拷与切向进给WEDG相结合的在线制备微细电极工艺(图4)。具有一定刚度且易于装夹的电极棒料通过自穿孔反拷以较高效率加工到接近目标直径尺寸,然后采用具有CCD在线测量反馈的切向进给WEDG制备出微细电极。以直径0.5 mm的电极毛坯棒料为例,自穿孔反拷8次可将棒料加工到直径90μm,此时电极存在轴向锥度误差,再采用切向进给WEDG将电极加工到目标尺寸,即直径27μm(图5),多个微细电极的重复加工一致性误差小于2μm。与只用切向进给WEDG相比,该组合工艺的在线制备效率提高了40倍。

图4 自穿孔反拷结合切向进给WEDG工艺

图5 制备的微细电极

基于自穿孔反拷与切向进给WEDG相结合在线制备出的微细电极,在加工阵列微细孔时也需对工艺作一定考虑。如图6所示,为避免过长微细电极低刚性对孔加工精度的不利影响,同时又具有一定的长径比,以连续加工数个微细孔后再修整电极,首先自穿孔反拷制备具有较大刚度的直径D和有效长度L,然后采用切向进给WEDG将直径D加工成适于微细孔加工的长度L1和直径d。加工一定数量的微细孔后,微细电极损耗变短,再重复电极修整步骤,直到所有阵列微细孔加工完成。

图6 阵列微孔连续加工工艺

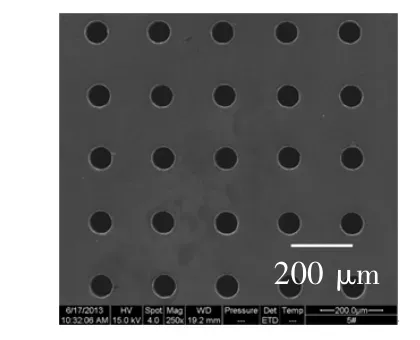

采用图6所示阵列微细孔加工工艺,通过切向进给WEDG每次制备微细电极后加工5个孔并循环5次,在厚度0.2 mm不锈钢板上加工出的5×5阵列微细孔如图7所示,阵列微细孔直径一致性为(73±1.1)μm。

图7 厚0.2 mm钢板上加工的阵列孔

3 三维微结构型腔加工工艺

利用简单截面形状工具电极、采用选择电极端部放电扫描加工,可加工成形三维微结构型腔。由于微细电火花加工的工具电极尺寸微小,加工三维微结构型腔时电极损耗严重,电极形状和尺寸变化很快。选择电极端部放电扫描加工时,其加工优势是利用电极的轴向端部损耗,消除掉电极的侧向损耗直接破坏电极形状的影响,而电极轴向损耗需电极损耗补偿以支持加工的持续进行。如果每扫描加工一层的轴向进给量越微小,即轴向进给量愈小,成形精度会愈高,但同时会增加逐层扫描的加工次数,加工时间较长。

选择电极端部放电扫描加工过程中,突出的问题是工具电极损耗快,电极损耗造成极间间隙超过放电间隙,放电加工状态很快将无法持续,维持持续放电加工的必要手段首先是电极损耗的实时补偿。通过实验得到电极损耗率从而确定电极轴向损耗的恒速进给补偿是最基本的方法,但电极损耗受加工电参数、加工极性、工作液、电极形状、电极和工件材料组合等多因素耦合影响,电极损耗的补偿亟需实时动态的方法,以适应微细电火花加工放电间隙微小的情况,并提高放电加工效率。

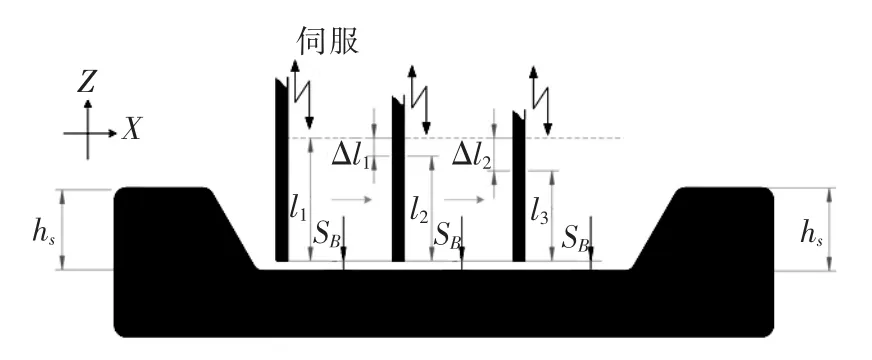

电火花加工本身就具有加工间隙伺服控制的基础,由此研究提出了一种微细电火花伺服扫描加工方法,用于简单截面电极端部放电逐层扫描加工三维微结构型腔[14-16]。如图8所示,通过放电状态检测回路实时反馈放电加工状态,伺服控制电极轴向进给,始终保持加工间隙SB处于放电状态,在电极横向扫描加工过程中,电极端部损耗自然得以实时补偿,同时伺服控制合理的放电间隙,也可优化提高脉冲放电有效利用率。

图8 工具电极端部损耗自动补偿示意图

横向扫描速度影响伺服扫描加工的分层厚度,将电极伺服进给控制与工件分层数控轨迹联动扫描进行分离控制,主轴电极旋转均化电极端部损耗及改善排屑。基于Pro/Engineer软件平台开发出适用于三维伺服扫描加工的CAD/CAM系统,即可实现从模型设计、扫描规划到自动化加工的全过程。

采用电极端部伺服扫描加工的形状误差主要由加工深度误差决定。伺服扫描加工的本质是电极端部相对被加工表面的随动加工过程,易于引入形面表面不平整度和逐层累积的加工深度误差。因为对每层待加工表面的随动仿形加工,深度精度由每层扫描厚度叠加形成,这使待加工表面的初始倾斜和平整度误差、扫描过程轨迹间距及重叠变化引入的随机误差逐层累积,造成三维形面较大的平整度误差和深度误差。且从直观上而言,伺服扫描加工是在实体表面上逐层加工的,具有中空区域上的加工问题还需研究解决。

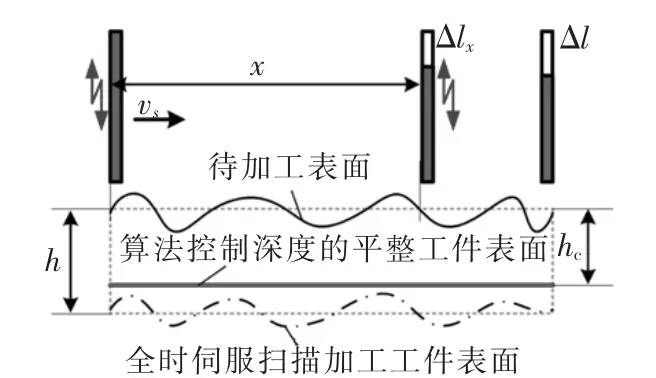

为避免形面不平整误差和深度累积误差,达到伺服扫描加工精度的可控性,研究提出了伺服扫描过程中横向扫描各瞬间点位时工具电极轴向伺服进给深度的层深约束控制算法[17]。层深约束控制算法的基本思想见图9。在每层扫描路径上的每个点位,实时计算电极端部到达的深度位置,当到达设定的分层厚度hc所在深度时,则停止伺服进给,以使每个扫描点都能到达设定的分层厚度hc所在深度,而不受被加工表面初始形貌的影响。层深约束控制算法的关键在于实时计算出每个扫描点加工到hc的电极应进给深度值Zmax,其关系式为Zmax=hc+电极损耗长度,而电极损耗长度与扫描加工所经过的路径长度相关联。

图9 层深约束控制算法基本思想

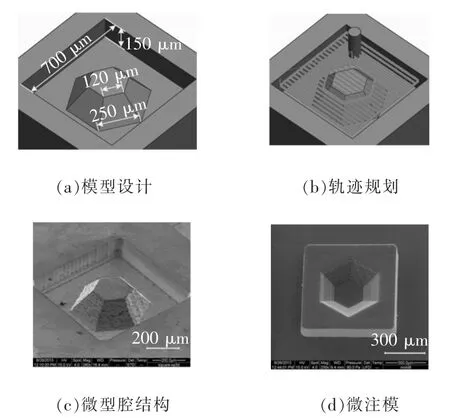

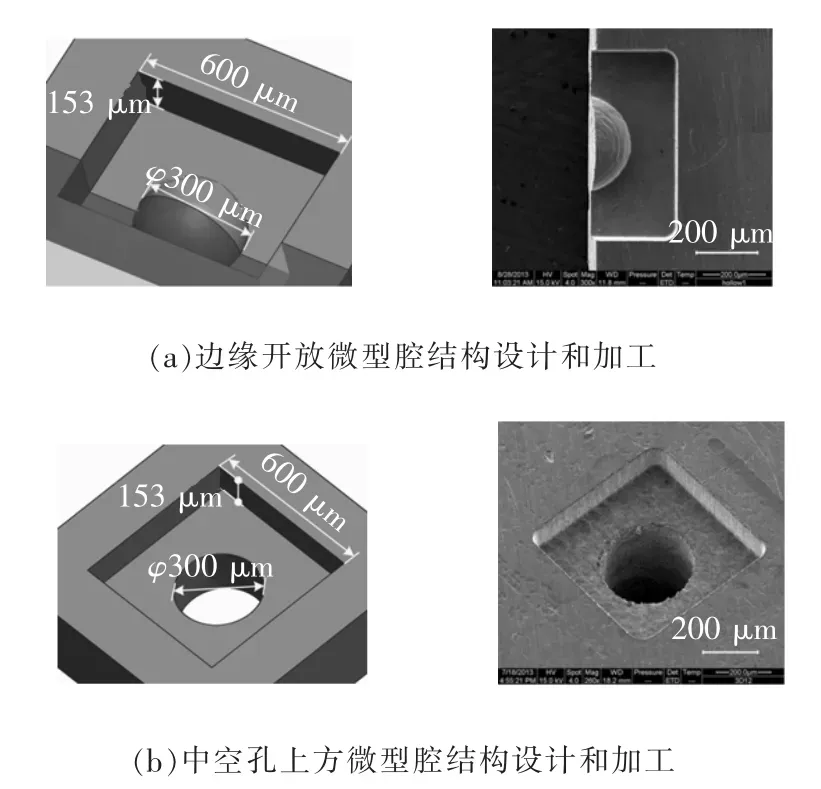

采用层深约束控制算法控制加工深度,即使单分层厚度内扫描路径所经过的待加工表面凸凹不平,也可使每层加工深度一致趋平,且可能在中空区域上或边缘开放工件上进行加工。如图10所示,采用层深约束控制算法加工出轮廓小于800μm的三维微型腔结构,加工底面平整度和棱角精度均得到改善,加工深度误差小于2μm,并验证了可在中空区域上或边缘开放工件上加工出所设计三维微结构(图11)。

图10 三维微型腔结构设计和加工

图11 在未知凹陷结构上加工出设计的三维微结构

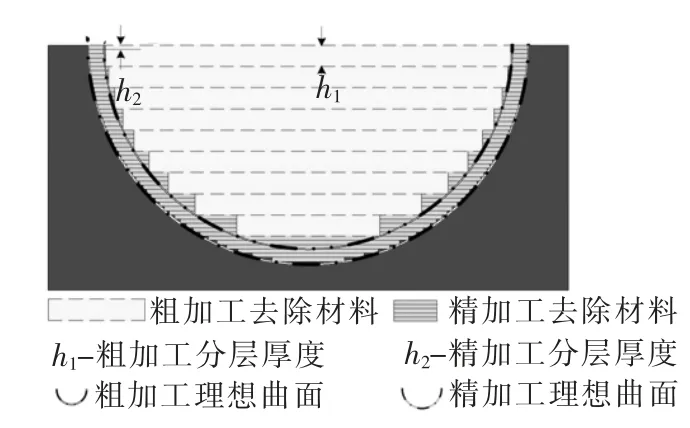

为优化三维伺服扫描加工工艺,进一步提出了伺服扫描参数的匹配和粗、精在线集成的伺服扫描加工方法[18]。虽然三维微细电火花伺服扫描加工方法将放电间隙伺服控制与扫描过程有机结合,实时补偿电极损耗可提高加工效率,但由于电极直径尺寸微细、放电能量微小、分层厚度小等影响,在保证加工精度的同时,加工效率依然有较大提升空间。如图12所示,实际上加工三维型腔结构时,其中的大部分去除材料与成形轮廓精度无关。合理的加工路线是:先高效率粗加工去除与成形轮廓无关的大部分型腔内材料,再精加工去除贴近成形轮廓的少量材料。在精加工时可采用更低的放电能量提高表面精度,设置尽量薄的分层厚度以提高曲面成形精度,利用更细的电极减小圆角。层深约束控制算法为这种三维伺服扫描粗、精在线集成加工方法提供了可能。

图12 粗精加工结合工艺

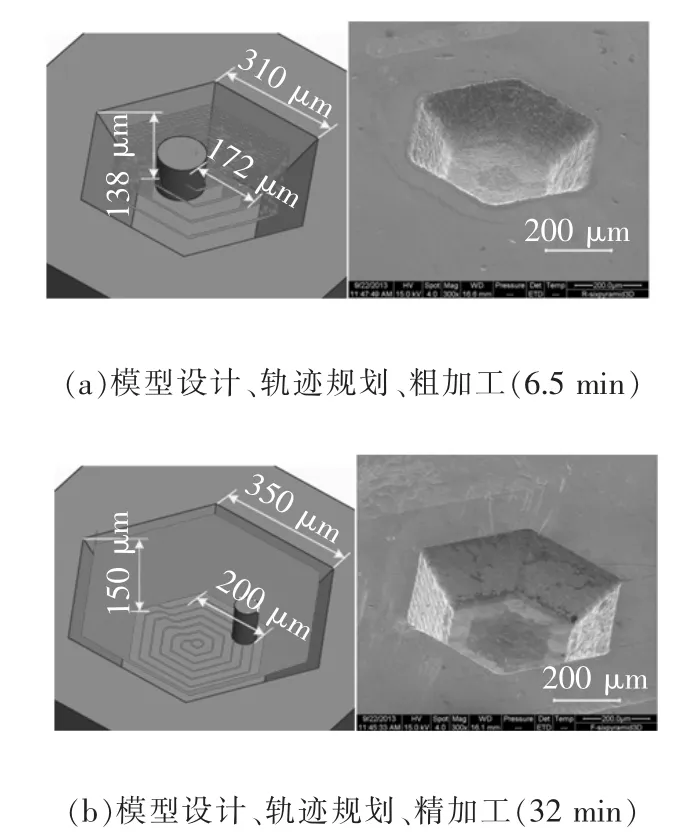

采用三维伺服扫描粗、精在线集成加工出的三维微型腔结构示例见图13,实现了图形设计、快速去除型腔材料粗加工、在线修细工具电极和最终精密成形精加工的在线集成粗、精加工过程,明显提高了棱角和表面精度。与仅采用精加工相比,其加工效率提高2.4倍。

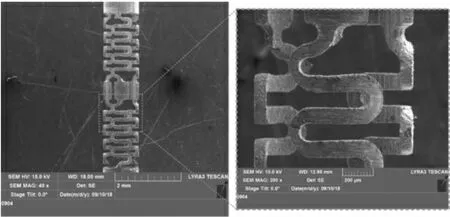

进一步将三维伺服扫描加工方法与多轴数控CAD/CAM技术结合,可实现三维微结构微器件的加工。如图14所示,在NiTi合金材料上加工出了可应用于介入式医疗主动导管的微器件结构[19],实现了模型设计、加工轨迹规划、数控NC代码生成、自动化加工的完整工艺过程,验证了三维伺服扫描加工复杂三维微结构的工艺能力。

4 微细电火花加工装备开发及应用

随着微细电火花加工工艺研究的深入和技术的进步,开发微细电火花加工装备并推动其工业生产应用势在必行。根据不同的应用需求,对应100~200μm和100μm以下两种不同的特征尺寸范围,本研究团队开发了采用拉拔电极丝的微喷孔电火花加工装备和基于WEDG的多功能微细电火花加工装备。在上述加工装备的关键机构设计上,导入了工具电极的蠕动式进给机构、电极与工件之间附加的旋转或振动机构、WEDG机构,发明了倒锥喷孔加工用推摆机构、电极丝旋转和蠕动进给复合功能主轴机构等。

图13 三维微型腔伺服扫描粗精在线集成加工示例

图14 主动导管驱动结构加工示例

4.1 微喷孔电火花加工装备

大气污染的危害和环保呼声的高涨,促使我国的机动车排放法规日趋严格。柴油发动机的燃油喷射系统的升级换代,对其关键部件之一的喷油嘴偶件提出了更高的加工要求。高压共轨系统的喷油嘴喷孔直径已减小至100~200μm,机械钻削加工已无法满足国Ⅳ排放标准以上的喷油嘴喷孔的加工,特别是倒锥形微细喷孔的加工要求。这时,微细电火花加工刚好适应高端柴油发动机喷油嘴的加工技术需求。面向高端柴油发动机喷油嘴倒锥形微喷孔加工,综合考虑加工效率、工具电极损耗补偿和喷油嘴空间定位,本研究团队在微细电火花加工技术研究基础上,着重研究开发了具有电极损耗补偿、高频辅助振动、倒锥推摆的复合功能主轴以及加工精度和系统控制方法,并研制出微喷孔电火花加工专用装备[20]。

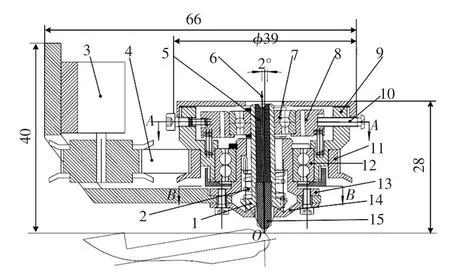

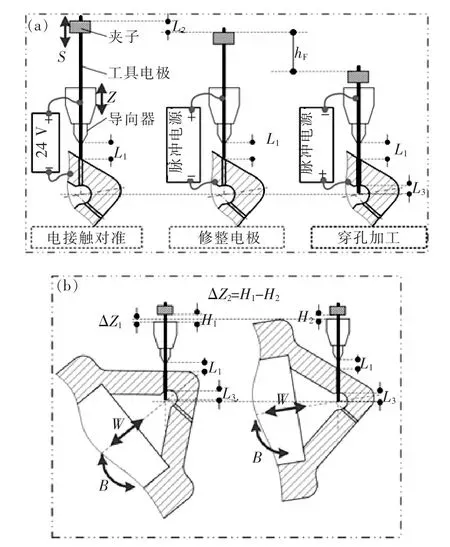

微喷孔电火花加工专用装备主轴系统机构示意见图15。X、Y轴调整主轴上微细电极轴线相对于喷油嘴水平方向定位,Z轴调整主轴头相对于工件位置定位,S轴伺服驱动电极丝进给,B轴摆动实现喷油嘴摆动轴向偏夹角定位,C轴旋转实现喷油嘴轴线转动周向转夹角定位,W轴实现喷油嘴各个微喷孔球心焦距定位。电极丝的进给伺服控制通过蠕动进丝机构执行,采用常开和常闭两个夹丝机构的协调开闭,配合S轴伺服驱动实现电极丝的蠕动进给。蠕动进丝机构可使每个喷孔加工时的电极丝位置一致、加工过程连续,且每个喷孔加工后电极损耗得到进给补偿。

图16是倒锥喷孔加工用的电极丝倒锥推摆机构。倒锥推摆运动原理是通过控制电极丝在倒锥面内连续推摆包络运动,以实现微小角度的倒锥角微喷孔加工。通过偏转轴套内圆锥面与球形定位块凸球面拟合方式,以固定球心定位微小锥角顶点,控制锥角顶点与工件待加工表面位置。通过两个轴承的类行星运动,达到传递动力使偏转轴套在锥角偏摆时无自转运动的目的,使导向陶瓷柱带动电极丝做无自转的圆锥面摆动。偏转轴套内配合安装导向陶瓷管,电极丝和导向陶瓷管均无自转。当推摆机构无推摆运动时,可方便加工微细直喷孔。

图16 倒锥推摆结构设计

同批量加工的多个喷油嘴以及一个喷油嘴上的多个微喷孔的孔位和孔径精度应保证一致性,孔径的一致性精度直接影响喷油嘴喷油流量一致性和雾化效果。孔位精度由各轴定位精度、喷油嘴中心参考点对准精度、喷油嘴喷孔焦距参考点对准精度决定。而孔径精度一致性关键在于保证每个孔加工过程的一致,这主要受到电极丝的刚度、端部形状、进给深度等因素影响。使用拉拔电极丝加工微喷孔时,电极丝伸出长度直接影响其刚度和稳定性。喷孔加工过程中控制孔径精度一致性的措施如图17所示,使各孔加工时电极丝伸出较短且长度一致;电极丝贯穿喷孔后适当过进给一段长度,修正加工中电极丝端部损耗变形对孔形的影响;并且加工前利用反极性修整电极丝,以保证加工前每个孔电极丝端部形状一致。

所研制的达到国Ⅳ标准以上倒锥形微喷孔加工技术要求的微喷孔电火花加工装备见图18。该装备已在国内油泵油嘴行业实现了工业化应用。

4.2 多功能微细电火花加工装备

加工特征尺寸100μm以下的微细电火花加工,基于WEDG在线制备微细电极仍是其主流技术。迄今为止,在这种微细电火花加工装备上主要是利用旋转主轴头夹持较短一段电极棒料,通过WEDG在线制作一小段微细电极再进行后续的微细孔、槽、三维微结构型腔等微细电火花加工。由于电极损耗变短,需再次在线制作,当所夹持的这段不长的电极棒料损耗至过短时,需人工重新更换装夹新的电极棒料,这难以满足批量化工业生产应用和自动化加工的需求。同时,相对于在线制备的特征尺寸100μm以下的微细电极,装夹的电极棒料直径较大(0.3~0.5 mm),导致WEDG在线制作微细电极的时间较长。

图17 孔径精度一致性的控制

图18 微喷孔电火花加工装备及应用

借鉴研制微喷孔电火花加工装备中的主轴蠕动进丝机构,使用直径100~200μm的长电极丝替代电极棒料,可使去除加工量大为减少,WEDG在线制作微细电极的效率会大幅提高,而且当电极损耗后,可得到自动进给补偿,实现长时间连续加工。因此,使微细电火花加工装备有可能工业应用的一个关键是设计实现工具电极丝旋转和蠕动进给的复合机构。

本研究团队在改进WEDG机构模块的基础上,重点研究开发了细长电极旋转蠕动复合功能主轴机构,结合切向进给线电极磨削、三维微结构型腔的伺服扫描加工工艺,开发出可加工微电极、微孔、微槽、三维微结构型腔的多功能电火花加工装备。

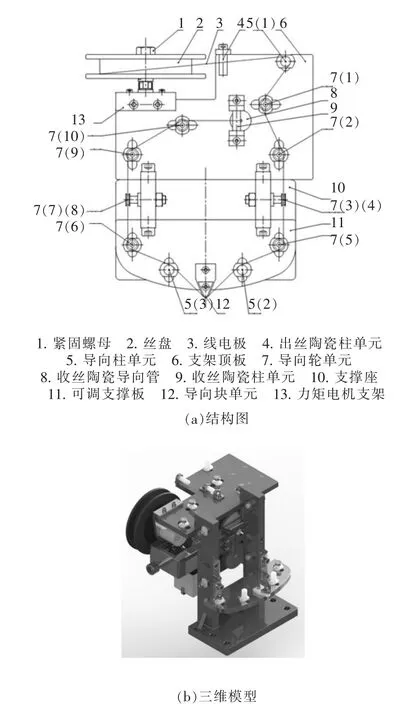

恒张力控制紧凑型WEDG机构如图19所示,采用力矩电机与弹性压丝单元配合反向拉丝,实现线电极的恒张力自动控制。通过进出丝部分的固定导向柱结构,实现平稳进丝,减小电极丝走丝过程中的跳动量。采用摩擦力可调摩擦轮收丝机构,实现不同规格电极丝的平稳收丝;进丝、出丝区域与加工区域分离且加工区域高度可调,适用于浸液和冲液环境的选择多样性。

图19 恒张力控制紧凑型WEDG机构

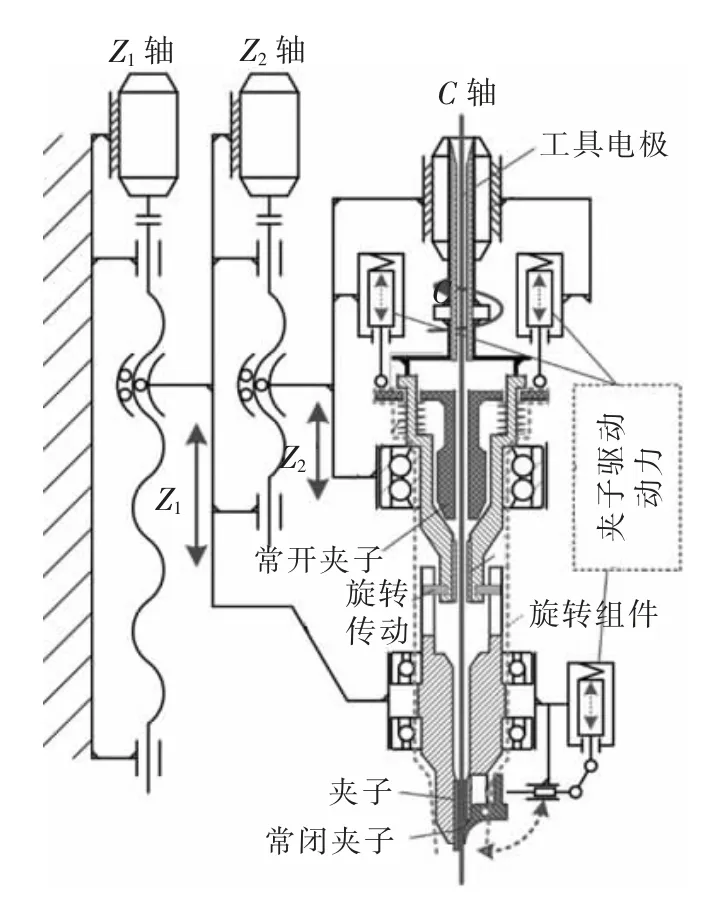

电极丝高精度旋转-蠕动进给复合功能主轴机构原理如图20所示,Z1轴用于放电间隙的伺服进给驱动,Z2轴用于微细电极蠕动进给补偿电极损耗,C轴驱动工具电极旋转。将旋转驱动和旋转精度、加工进给和蠕动进给分离控制,以提高电极前端旋转精度。常闭夹丝机构置于下端,提高电极丝刚度和长度利用率。常开上夹丝机构位于旋转主轴内,并通过双瓣夹头锥面定位夹紧,不仅使主轴机构紧凑,且有利于夹紧松开后的较细电极轴线与旋转轴线的自对准。

设计实现的多功能微细电火花加工装备样机见图21。该装备集成了电极丝高精度旋转-蠕动进给复合功能主轴、恒张力控制紧凑型WEDG机构、在线测量CCD等功能模块。结合切向进给线电极磨削、三维微结构伺服扫描加工,研发出了适用于创新工艺的CAD/CAM系统。未来,期待在微喷孔、喷丝孔、生物芯片模具、微器件等微结构加工制造方面开拓工业化应用。

图20 旋转进给复合功能主轴结构原理

图21 多功能微细电火花加工机床样机

5 研究问题探讨

先有科学研究,继而有技术开发,然后走向工程应用,这是理想的也是行之有效的传统研究开发模式。在工程专业领域,在已有成熟基础理论可用、或尚无新的理论创新的情况下,以解决应用问题为目标,也可有基础研究、关键技术攻关。通过持续研究积累,从而追求有意义或有价值的研究开发活动,以对社会经济发展有所贡献。就电加工行业而言,面临着国内尚不能提供与国外高端产品竞争的高精度电火花成形机床、电火花线切割机床的问题,即使目前没有基础原理机理的根本性创新,但仍有工艺、装备等工程创新空间。这些年来,科研或技术开发项目立项不少,发表的研究论文颇多,但对行业发展的促进作用需要反思。

对于微细电火花加工的研究和技术开发及其工业应用,电极损耗、高深宽比通孔或盲孔加工时极间排屑、脉冲放电有效利用率低等基础问题仍是主要制约因素。微细电火花加工机床可达加工特征尺寸100μm以下的技术指标、也可加工三维微结构,但目前并无明确的有影响力的工业应用。

微细电火花加工的进一步发展,需要与实际应用结合及进一步创新。行业应用的牵引会有较大的促进作用,例如发动机微喷孔加工是因为排放标准的提升带来了真实的技术需求,高端喷丝板制造行业也有可能结合进去,而像生物芯片、精密医疗器械等前沿领域中高附加值产品的制造,应该是未来微细电火花加工技术应用的关注点。

当微细电火花加工进一步细微到接近单点放电时,无疑有助于了解电火花加工的基本机理。当微细电火花加工与扫描探针显微镜(SPM)加工在加工机理和加工尺寸上搭接时,纳米加工可能会为我们展示机理创新途径,从最基础的层次推动电火花加工技术的发展。

就微细电火花加工而言,无论基础研究创新还是关键技术开发应用,均需聚焦解决真实起作用的问题,从而形成有价值的研究方向。