旋转斜槽电极电火花微小孔加工电蚀产物排除过程仿真研究

刘 宇,刘创业,马付建,杨大鹏,张生芳

(大连交通大学机械工程学院,辽宁大连116028)

随着社会快速发展,越来越多的高精密设备出现在人们的日常生活中,产品微型化的趋势日益明显。微小孔作为各种高精密设备中不可或缺的重要组成部分,在各个领域中拥有越来越重的地位[1]。电火花加工微小孔时,相比于其他加工方法具有适用性强、不产生切削力、加工成本低等优点[2],但其加工过程中会不断产生电蚀产物,如果这些电蚀产物不能及时从加工间隙排出,会导致加工效率下降、拉弧放电产生,甚至不能继续加工[3]。针对电蚀产物如何有效排出加工间隙的问题,前人做了很多研究。Ferraris等[4]在内冲液电极的侧面分别涂覆了Parylene C和SiCN/SiC材料以使其绝缘,最终实现在尺寸为10 mm的工件上加工出孔径约0.18 mm、深径比高达60的微小孔。Mastud等[5]建立了超声振动电蚀产物运动仿真模型,发现振幅和频率越大,电蚀产物的排出效果越好。许加利等[6]通过Fluent仿真得到圆柱电极和螺旋电极加工流场中的速度场和压力场,得到了转速对加工速度的影响和螺旋电极能促进电蚀产物排出的结论。曹一龙等[7]通过实验验证了螺旋电极电火花小孔加工速度最高可提升20%。

本文主要考虑当电极直径较小、螺旋电极螺纹加工困难时,通过在工具电极上开一对对称斜槽,利用电极旋转使电蚀产物能沿着斜槽上升到冲液有效区域,并配合冲液使电蚀产物快速排出加工间隙,从而减少电蚀产物在放电底部间隙堆积,增加加工速度和深径比。本文的研究工作可为电火花微小孔加工电蚀产物排除提供工艺支持。

1 间隙流场分析及仿真建模

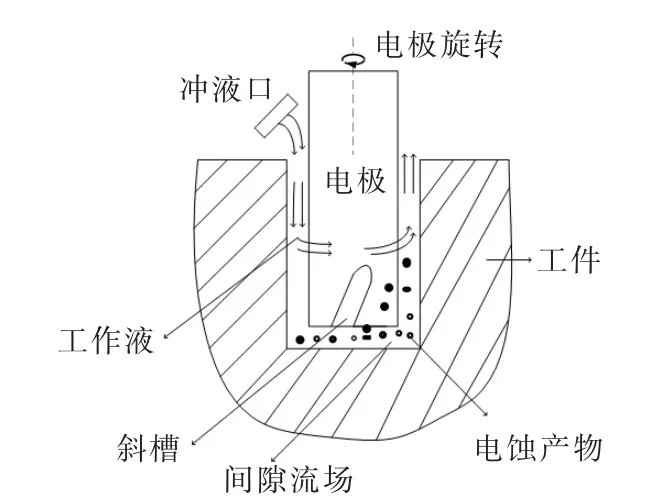

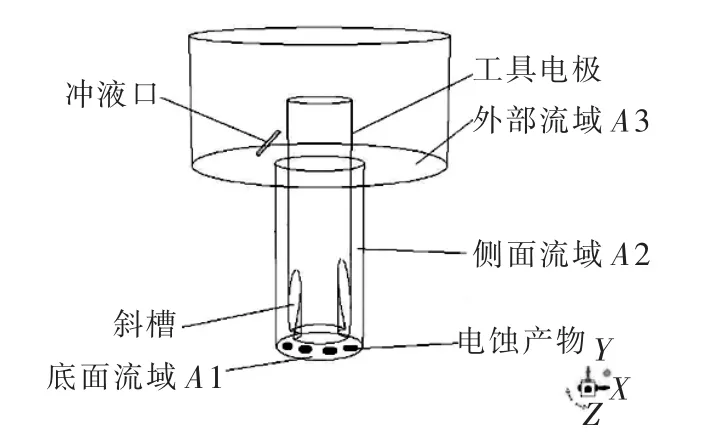

为直观阐释斜槽电极相比于普通圆柱电极更有利于电蚀产物的排除,本文采用有限元方法对间隙流场进行建模,导入Fluent软件进行仿真分析,得到了加工时的速度场和压力场,还通过模拟电蚀产物在底面间隙加工时于底面随机产生的情况,得到了电蚀产物在斜槽电极作用下随着加工时间进行在间隙流场中的不同分布状况,直观表明斜槽电极促进电蚀产物排除的作用。斜槽电极在电火花加工微小孔的排屑过程示意图见图1。当冲液速度一定时,冲液在阻力作用下不能有效作用于底部放电间隙,电蚀产物由于在竖直方向上没有速度,易堆积在底部,很难排除。当斜槽电极旋转时,斜槽附近的工作液介质会产生垂直于斜槽的速度,从而使底部间隙中的电蚀产物沿斜槽上升到冲液有效区,配合冲液,使电蚀产物持续排出,避免在底部堆积。

图1 斜槽电极加工小孔排屑示意图

1.1 间隙流场动力学模型建立

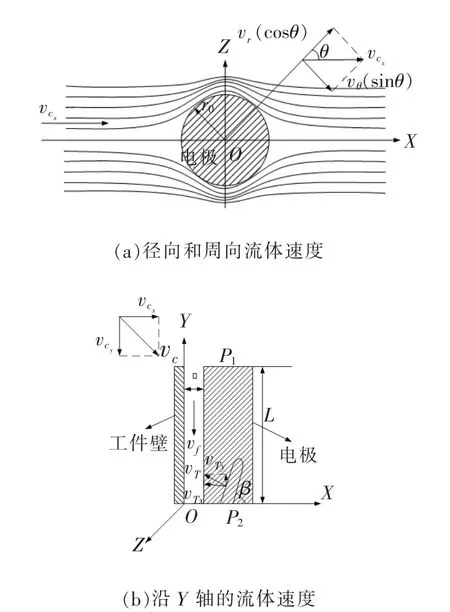

在电火花加工中,电蚀产物颗粒和流场相互作用产生的阻力是影响电蚀产物排除的重要参数,需对其进行分析。间隙流场中的流体运动非常复杂,本文模拟铜电极在钛合金上加工小孔,对间隙流场做出如下假设:①间隙流场中的流体介质为恒温、不可压缩介质;②加工过程中,流场稳定后处于稳态;③电蚀产物颗粒为球形[8]。间隙流场可简化为在XOZ坐标系下的绕圆柱电极流动的理想流体模型和在YOX坐标系下的两个平板间的相互作用。如图2a、图2b所示,在YOX坐标系中,右侧板为电极内壁、左侧板为孔内壁。vc为冲液速度,可沿着X方向和Y方向分解为vcx和vcy,且为电极旋转的圆周速度,可沿着X方向和Y方向分解为vTx和vTy,且vTx=vTsinβ、vTy=vTcosβ。由于电极上存在两个斜槽,在XOZ平面中,斜槽沿着X轴的速度矢量和为0。当工具电极直径为r0时,可将vcx沿着径向和周向分解为vr(cosθ)和vθ(sinθ)。

图2 间隙流场流体速度分布图

在极坐标中,常用vr表示径向流体流速、vθ表示周向流体速度。工具电极周围的流体速度与速度势的关系为:

式中:r为空间位置到坐标原点的距离;θ为直线与X轴的夹角;φ为间隙流场的速度势。Bruce总结了一个得到颗粒阻力的公式,可表示为[9]:

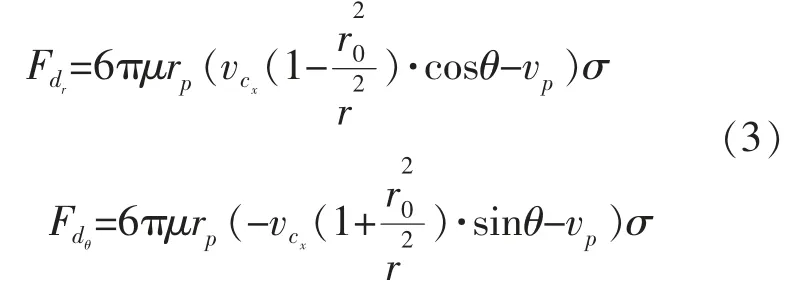

由于间隙流场沿着径向和周向流速分别为vr和vθ且rp为粒子半径,通过式(1)、式(2)可得到颗粒沿着径向和周向的拖拽力为:

在Y方向上,流体速度是斜槽电极旋转运动和冲液共同作用的结果。斜槽电极旋转在Y方向产生的速度分量vTy可表示为:

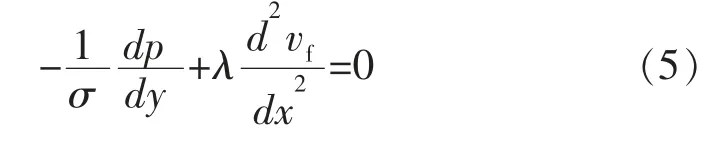

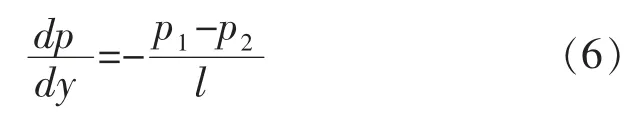

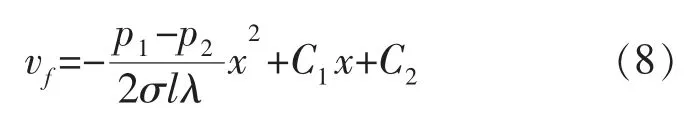

Naviers-Stokes方程可简化为 :

式中:p为压强;x和y是坐标;λ是系数;vf为沿着Y轴方向速度。沿Y轴的压强差可表示为:

式中:p1-p2为电极两端压差。当斜槽电极旋转时,vTy沿着Y轴向上。通过式(5)、式(6)可得到:

对式(7)进行积分,得到的流体速度vf为:

式中:C1和C2为常数。

由于右侧斜槽电极旋转带动流体运动,左侧孔内壁静止,可最终得到边界条件为:

式中:n为电极转速;β为斜槽斜度;ε为电极位置。联立式(8)、式(9)求得C1和C2,将式(8)带入式(2)可得Y方向阻力公式为:

1.2 间隙流场模型建立

本研究以直径为1 mm的铜电极在钛合金板上加工小孔进行建模,间隙流场模型可简化为三维圆柱组合体,并把间隙流场划分为底部、侧面和外部流域,根据前人的经验,设置底部间隙为50 m,侧面间隙为100 m[11],还通过Gambit建模并划分网格,考虑到工作液扰动作用,适当增大了外部流域。建立的三维模型见图3。

图3 电火花加工间隙流场三维仿真模型

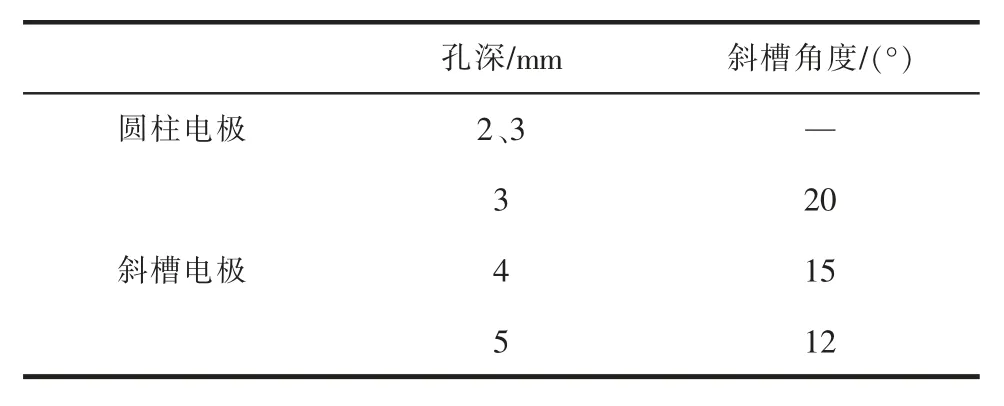

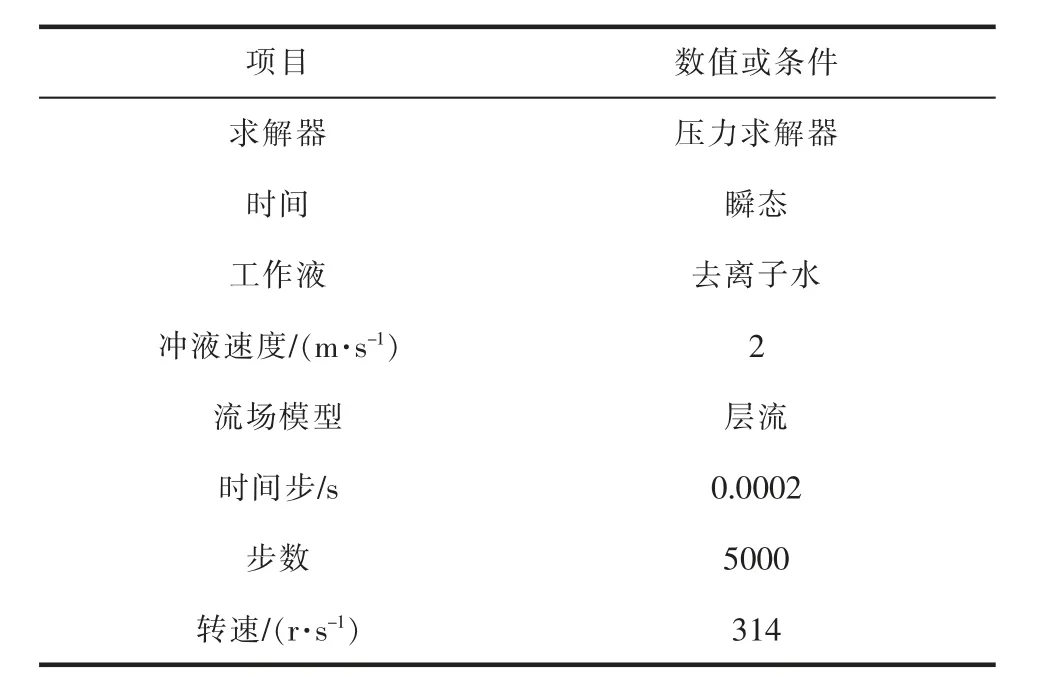

由于模型中存在冲液口,冲液口需与工作液进行数据交换,需设置interface边界。其中,冲液口为velocity-inlet边界,为加快收敛将上边界设置为pressure-out,其他边界为wall。为提高计算精度和效率,需对网格进行粗细划分,而电蚀产物的抛出主要分布在电极和工件附近,网格应划分细化,其他部分网格应粗划分,主要采用四面体网格。Fluent软件中的动网格技术可实现电极旋转,调用DPM模型,模拟电蚀产物颗粒在底部流域不断产生,得到电蚀产物在不同时间的运动状态[12]。仿真分组见表1,Fluent仿真参数设置见表2。

表1 仿真分组设计

表2 仿真参数设置

2 仿真结果分析

仿真模拟在1 s内不同孔深下电火花加工孔的过程,对比分析了速度场、压力场和不同时间下电蚀产物所处不同位置的状况。

2.1 单侧冲液对电蚀产物的影响

本文设置冲液速度为2 m/s,为区分冲液和斜槽对电蚀产物运动的影响,需先确定冲液有效深度,分别仿真2 mm和3 mm深度时圆柱电极在单侧冲液和旋转作用下电火花加工孔的过程。

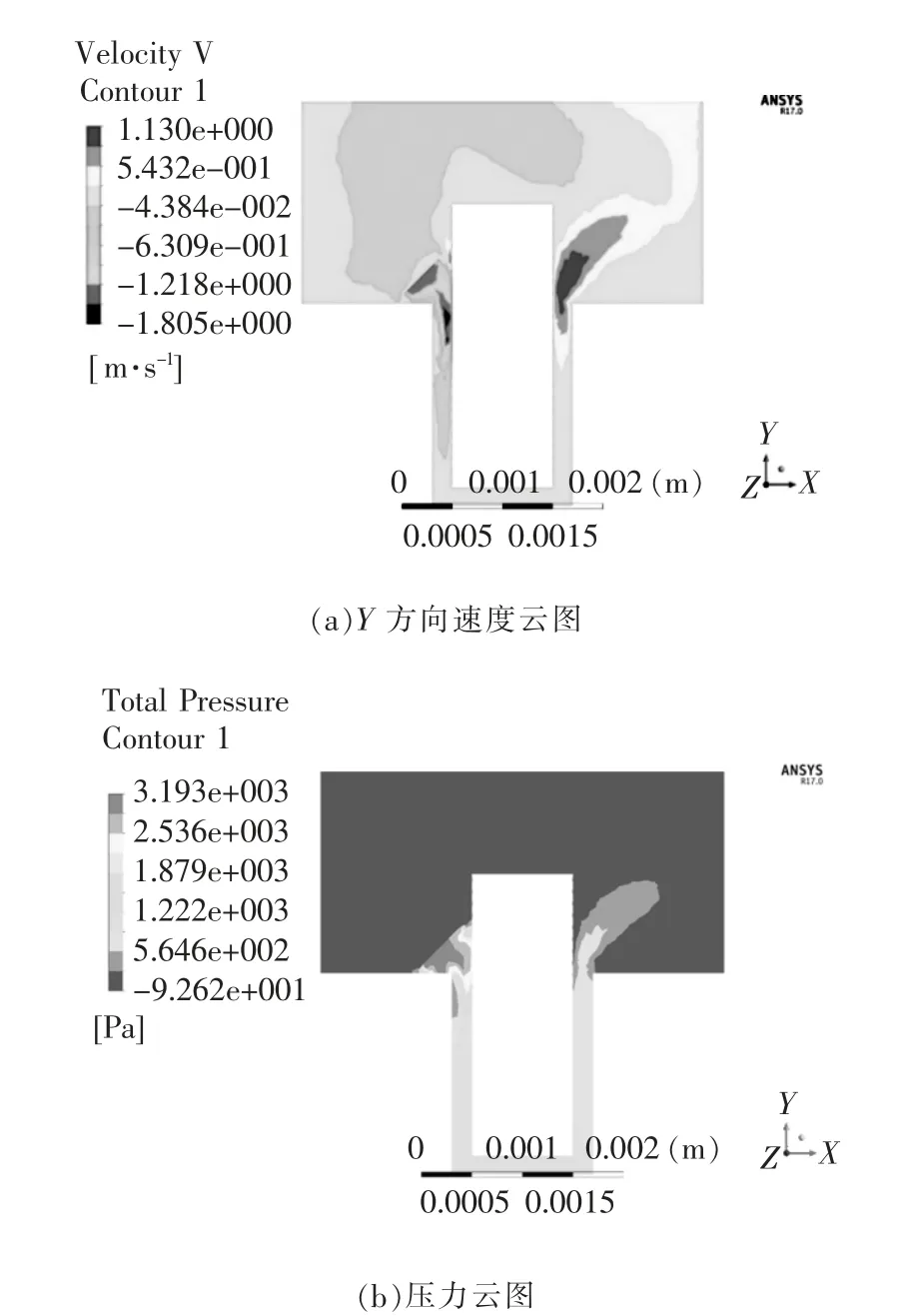

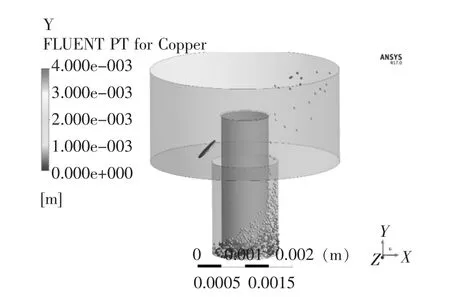

当孔深为2 mm时,仿真时间为0.02 s时的间隙流场竖直方向速度云图和压力云图分别见图4a和图4b,电蚀产物颗粒的分布状况见图5。从图4可见,在单侧冲液作用下,间隙流场内形成了一个从左侧间隙到底部间隙再到右侧间隙的流场,当孔深为2 mm时,由于孔深较浅,可看到冲液有效区已到底部间隙。从图5可见,当加入模拟粒子后,电蚀产物在很短时间内已在冲液作用下于右下方堆积,并有大量电蚀产物排出到外部流域,故冲液速度为2 m/s时,所设2 mm的加工深度处于冲液有效区。

图4 孔深2 mm时圆柱电极Y方向速度云图和压力云图

图5 孔深2 mm时圆柱电极颗粒分布图

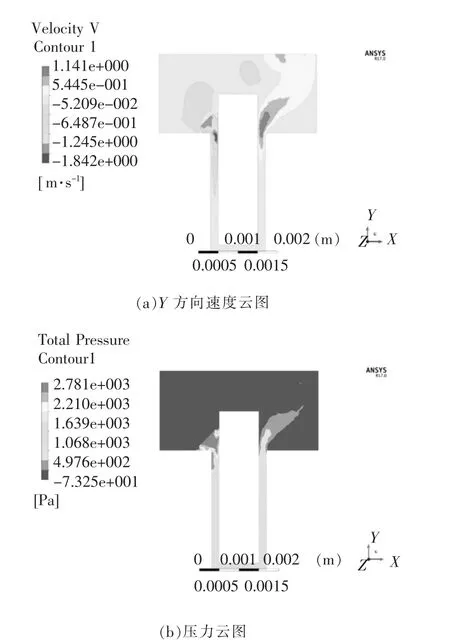

当孔深为3 mm、仿真时间为0.02 s时,间隙流场的竖直方向速度云图和压力云图分别见图6a和图6b,电蚀产物颗粒的分布状况见图7。从图6可见,相比于孔深为2 mm时,由于冲液速度不变、孔深增加,冲液并不能直接作用到底部间隙,对底部间隙存在的电蚀产物作用效果微弱,仅靠冲液作用,电蚀产物很难排出到外部流域。如图7所示,当加入模拟粒子后,相比于孔深为2 mm时,电蚀产物并不能排出到外部流域,并且几乎都还分布在底部间隙。

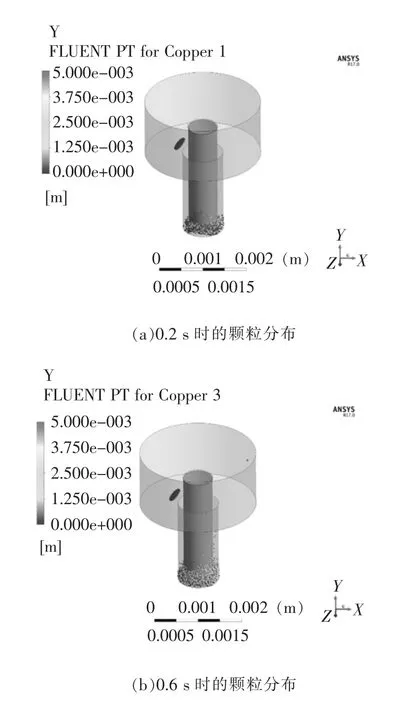

继续仿真,当加工时间分别为0.2、0.6 s时,电蚀产物分布见图8a和图8b。从图8可见,电蚀产物在旋转作用下被吸附在圆柱壁面上并随着圆柱电极的旋转上升一定的高度。当加工时间为0.6 s时,电蚀产物由于运动到冲液有效区,会开始向外部流域排出;当冲液速度为2 m/s时,冲液有效区处于2~3 mm之间。

图6 孔深3 mm时圆柱电极Y方向速度云图和压力云图

图7 孔深3 mm时圆柱电极颗粒分布图

2.2 斜槽对电蚀产物的影响

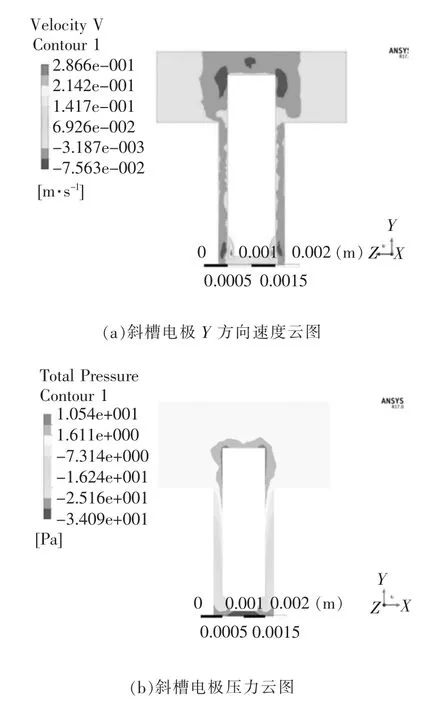

为表明斜槽对间隙流场的扰动作用,间隙流场在斜槽电极作用下的竖直方向速度云图和压力云图分别见图9a和图9b。可见,当在圆柱电极上开出斜槽后,斜槽处会产生竖直方向速度,从而促使电蚀产物从底部间隙沿着斜槽上升。竖直方向速度的产生是因为斜槽在随着电极旋转时,斜槽面对水流形成向上的挤压力。仅靠斜槽作用,电蚀产物虽能从底部间隙上升至斜槽高度,但如果不能及时排到外部流域,会在斜槽中堆积,从而减弱排屑效果。本文考虑当冲液速度一定时,冲液有效深度有限,通过改变斜槽角度,使斜槽高度能到达冲液有效区域,并配合冲液实现电蚀产物快速排出。

图8 孔深3 mm时圆柱电极电蚀产物随时间运动状况

图9 斜槽电极速度云图和压力云图

2.3 不同孔深下斜槽电极加工电蚀产物运动过程分析

为直观表现斜槽电极对电蚀产物排出的促进作用,分别选取孔深为3、4、5 mm进行电火花仿真加工实验,通过对比分析不同时间下电蚀产物的不同分布位置来直观表示电蚀产物在斜槽电极作用下的运动过程。

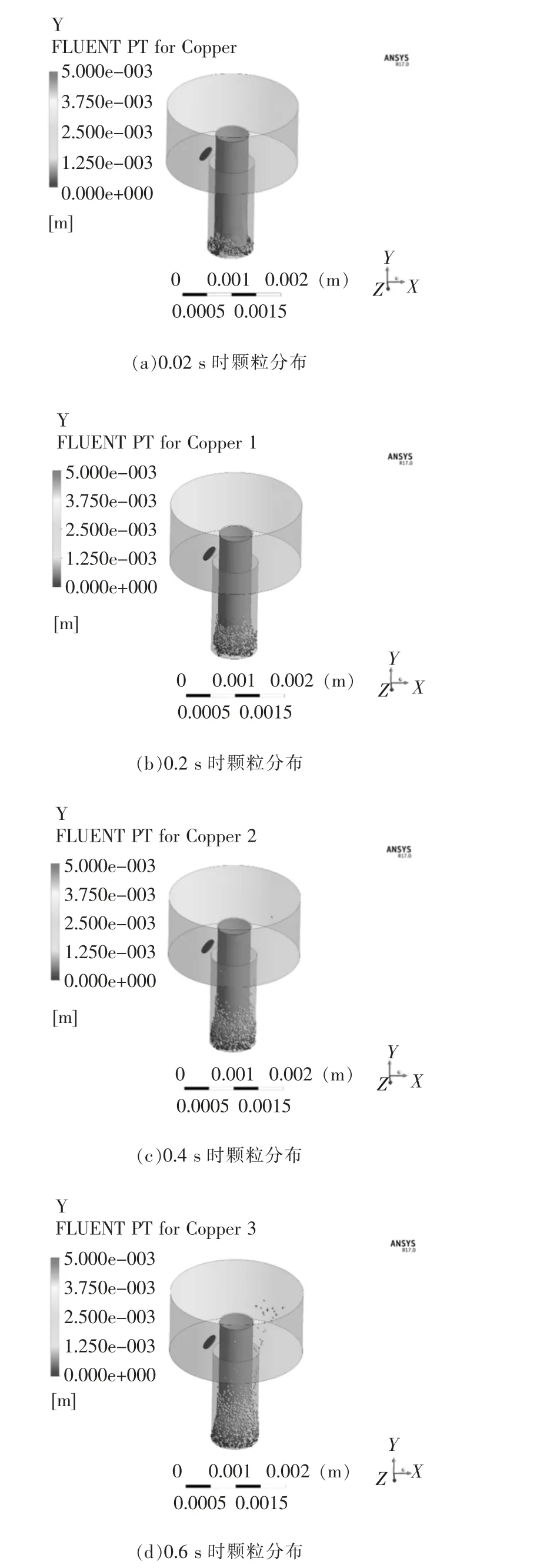

当孔深为3 mm时,设置斜槽斜度为20°,仿真结果见图10。通过对比相同加工深度下的圆柱电极电蚀产物运动过程可见,当电极增加斜槽后,在加工刚开始的0.02 s内,电蚀产物在斜槽作用下明显从底部间隙升高到了侧面间隙,在加工时间为0.4 s时,电蚀产物一部分已升到斜槽高度,斜槽高度因位于冲液作用有效区内,可发现一部分电蚀产物在冲液作用下已排到外部流域。通过对比图10d和图8b可见,仅靠圆柱电极在旋转作用下对电蚀产物的排出效果明显弱于在电极上加入斜槽后的效果。这是因为圆柱电极在旋转作用下只会使电蚀产物吸附在壁面上,并不能在竖直方向上产生速度分量,所以当孔深较深时,圆柱电极很难使电蚀产物从间隙流场排出到外部流域。而斜槽电极可通过改变斜槽角度来改变斜槽高度,从而使电蚀产物在斜槽作用下运动到冲液有效区,配合冲液快速排出。

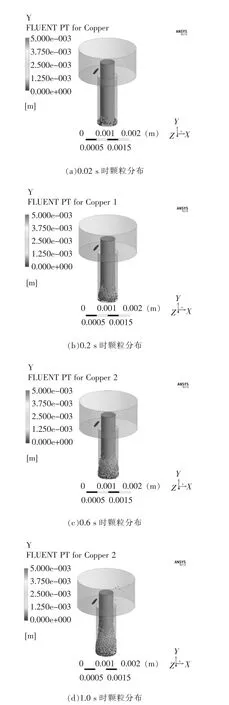

当孔深增加到4 mm时,因冲液速度和冲液有效区不变,需改变斜槽斜度以使斜槽高度能达到冲液有效区。减少斜槽斜度到15°,仿真结果见图11。通过对比加工孔深为3 mm时电蚀产物的运动过程可见,在刚开始加工的0.02 s内,虽然斜槽的斜度减少以适应冲液有效区,但电蚀产物仍在斜槽作用下从底部间隙向上升。从图11c可见,在加工时间为0.6 s时,电蚀产物中一小部分已上升到冲液有效区,并有向外部流域排出的趋势;对比图11c和图10d可见,当孔深增加时,电蚀产物从底部间隙上升到冲液有效区需更多时间。从图11d可见,当加工时间为1.0 s时,电蚀产物开始大量向外部流域持续排出,从而避免在底部间隙堆积而影响加工效率。

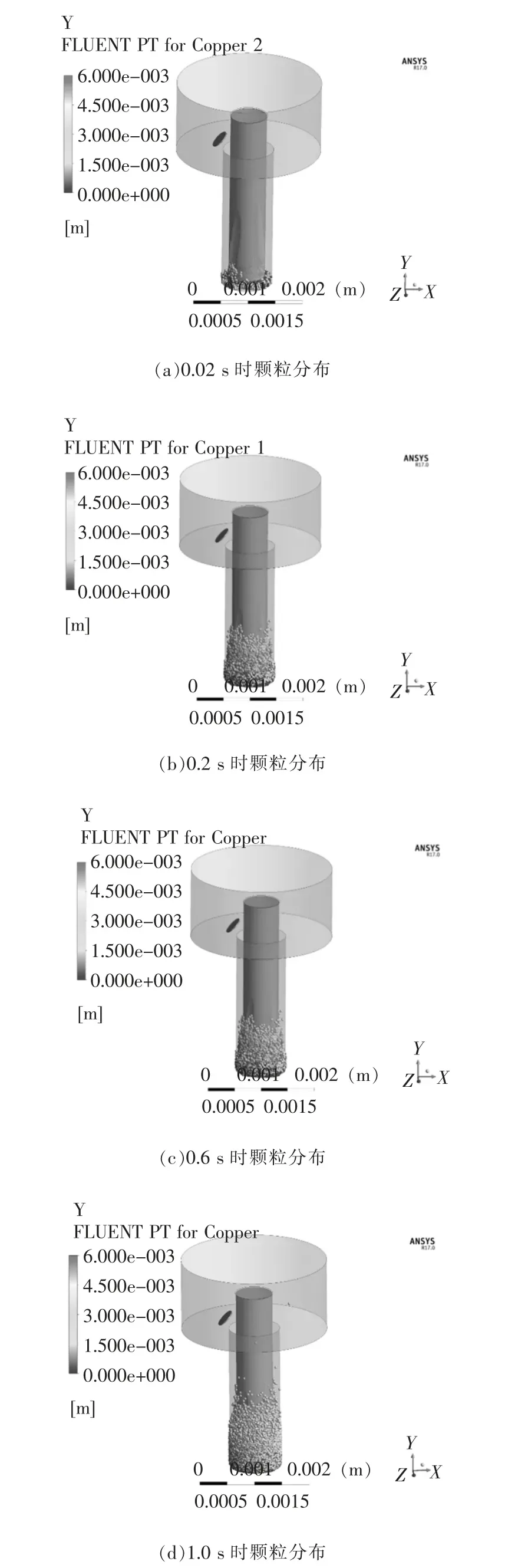

为更好地表明斜槽对电蚀产物的排除具有促进作用,继续选取孔深为5 mm进行仿真,保持冲液速度不变,斜槽斜度为12°,仿真结果见图12。可见,电蚀产物依然能随着时间的增加在斜槽作用下上升到斜槽高度,但随着孔深的增加,斜槽斜度减少,电蚀产物受到斜槽作用力减小,故需更长时间才能排出到加工间隙。

图10 孔深3 mm时斜槽电极电蚀产物随时间运动状况

图11 孔深4mm时斜槽电极电蚀产物随时间运动状况

图12 孔深5 mm时斜槽电极电蚀产物随时间运动状况

2.4 电蚀产物分布状况分析

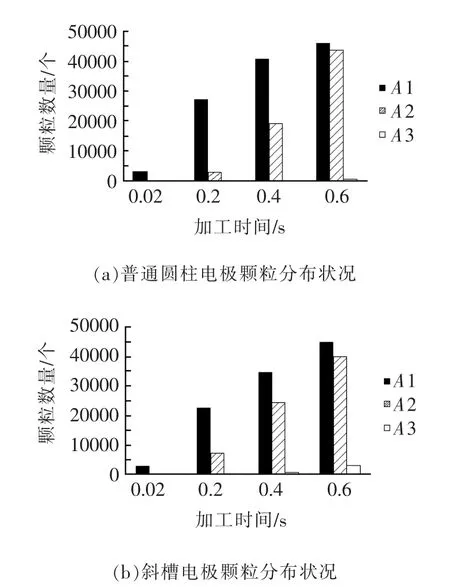

对普通圆柱电极和斜槽电极在孔深为3 mm时在间隙流场的不同流域的颗粒数量进行统计,得到底部流域A1、侧面流域A2、外部流域A3的颗粒数量在不同时间分布分别见图13a和图13b。

图13 电蚀产物在间隙流场中的数量分布状况

可见,在加工刚开始的0.02 s内,电蚀产物刚刚产生,都存在于底部加工间隙A1处,随着加工时间的增加,在0.2 s时,在电极旋转作用下,斜槽电极由于在流场中产生了竖直方向的速度分量,明显比圆柱电极带动了更多的电蚀产物颗粒从底部间隙A1到侧面间隙A2,此时圆柱电极A1区域颗粒数为27 240个、A2区域为2760个,而斜槽电极A1区域颗粒数为22 769个、A2区域为7224个。随着加工时间继续增加,A2区域的电蚀产物在电极旋转作用下会越升越高,一旦达到冲液有效区,就会被快速排出到外部流域A3。在0.4 s时,圆柱电极的电蚀产物颗粒还仅存在于A1、A2区域,而斜槽电极已有部分电蚀产物颗粒排至A3区域,此时A3区域颗粒数为575个,且A1区域颗粒数小于圆柱电极的、A2区域颗粒数大于圆柱电极的。在0.6 s时,圆柱电极A2区域颗粒数为43 917个,A3区域颗粒数仅有68个,而斜槽电极A2区域颗粒数为40 028个、A3区域颗粒数为3193个,相比于圆柱电极,排出更多电蚀产物到外部流域。可见,当电极加入斜槽后,电蚀产物在斜槽带动下,相比于圆柱电极会更快地从底部间隙沿侧面间隙不断上升,能更好地配合单侧冲液,实现电蚀产物快速排出。

3 结论

本文通过Fluent软件仿真旋转斜槽电极在钛合金板上加工微小孔的电蚀产物排除过程,加入模拟电蚀产物颗粒,分析间隙流场的运动状态、电蚀产物的运动过程,得到以下结论:

(1)随着孔深的增大,在用圆柱电极加工微小孔时,由于放电间隙小,冲液很难直接作用到底部放电间隙,仅在传统单侧冲液作用下,很难将放电间隙的电蚀产物排除。

(2)当孔径较小时,可以在电极上开两个对称斜槽,通过改变斜槽斜度,使电蚀产物在斜槽辅助作用下上升到冲液有效区,配合冲液,高效排出电蚀产物。

(3)随着斜槽斜度减少,电蚀产物需要更长的时间才能运动到冲液有效区。