激光选区熔化成形18Ni300模具钢的致密度和缺陷研究

郭东海,冯 涛,周靖超,王昌镇,吴朋越

(北京易加三维科技有限公司,北京102206)

激光选区熔化(selective laser melting,SLM)具有成形周期短、制造成本低、个性化一体成形的优势,使模具制造突破钻孔方式的一些局限性,可设计并制造高自由度的冷却水路,保证模具以均匀的速度散热[1]。18Ni300马氏体时效钢是一种超高强度钢,在时效处理后热变形小、热处理工艺简单、焊接性能优良、尺寸收缩均匀稳定,在模具领域得到了广泛的应用[2]。成形效率和致密度是注塑模具对SLM成形技术应用关注的重难点,成形件致密度会影响模具的抛光性、导热率、冲击强度、使用寿命,特别是用于光学、车灯等需高抛光的模具,成形件的致密度和内部缺陷的数量、尺寸控制显得尤其重要;此外,使用较大的成形层厚,可大幅提高零件的加工效率,降低加工成本。

国内外针对SLM成形参数对致密度、内部缺陷的影响开展了一系列的研究。安超等[3]通过试验,认为各工艺参数对致密度的影响程度从大到小依次为铺粉厚度、激光功率、扫描间距、扫描速度;陈帅等[4-5]对H13模具钢的缺陷类型和工艺参数对致密度的影响进行了研究;白玉超[6]对18Ni300的成形致密度影响因素机理进行了研究。但上述研究大都是在较小成形层厚、较低功率下进行,为更好地满足模具对加工效率的需求,本文在60μm大成形层厚、300~400 W的高激光功率条件下研究不同参数对SLM成形试样的致密度、内部缺陷的影响,并优化出相关工艺参数。

1 实验部分

1.1 实验材料

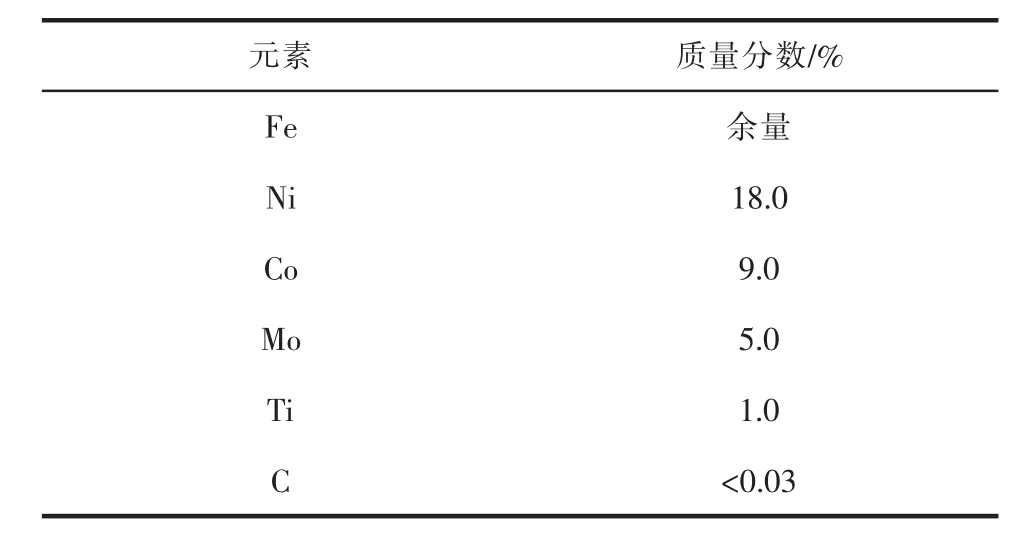

实验选用进口气雾化的18Ni300模具钢球形粉末,粒径为15~45μm,化学成分见表1。

表1 18Ni300模具钢粉末化学成分

1.2 实验设备

实验采用自主研发的EP-M250型激光选区熔化成形设备(图1),该设备搭载波长为1064 nm、功率为500 W的连续式光纤激光器,经扩束镜、F-θ镜聚焦后,在打印平面的光斑直径为70μm;设备最大成形尺寸为258 mm×258 mm×320 mm,送粉方式为下送粉。

图1 EP-M250型激光选区熔化成形设备

1.3 实验方法

设计不同的工艺参数,进行致密度试样块成形,每个参数成形2个,步骤如下:

(1)将尺寸为10 mm×10 mm×10 mm的试样块模型文件使用自主开发的EP-hatch软件进行切片并填充路径,将处理后的数据导入设备的打印控制软件。

(2)在设备中加入烘干后的粉末,成形基板为Q235钢,保护气为氩气,腔室氧的体积分数低于0.1%时开始打印成形。

(3)打印完成后,取出成形基板,使用电火花线切割的方式将试样块从基板上移除。

将成形试样表面磨光,无水乙醇清洁并干燥后,依据阿基米德原理用排水法测试成形件密度,与钴铬合金理论密度作比值以获得成形件的致密度。排水法计算成形件致密度ρ的公式为:

式中:ρ0为模具钢的理论密度,8.1 g/cm3;ρ水为纯水的密度,1 g/cm3;W空气为成形试样在空气中的质量;W水为成形试样在水中的质量。

在金相磨样机上使用砂纸进行打磨,然后用磨粒粒度为2μm的金刚石抛光膏在呢绒抛光布上抛光,得到金相试样,在金相显微镜下观察试样的缺陷。在放大倍率为100倍的金相视野下,对抛光区域的图像进行采集,采用图像处理软件对金相照片进行阈值分割,并进行孔隙区域和非孔隙区域的像素面积统计,最后计算出孔隙率[7]。

2 结果与讨论

2.1 工艺参数对致密度的影响

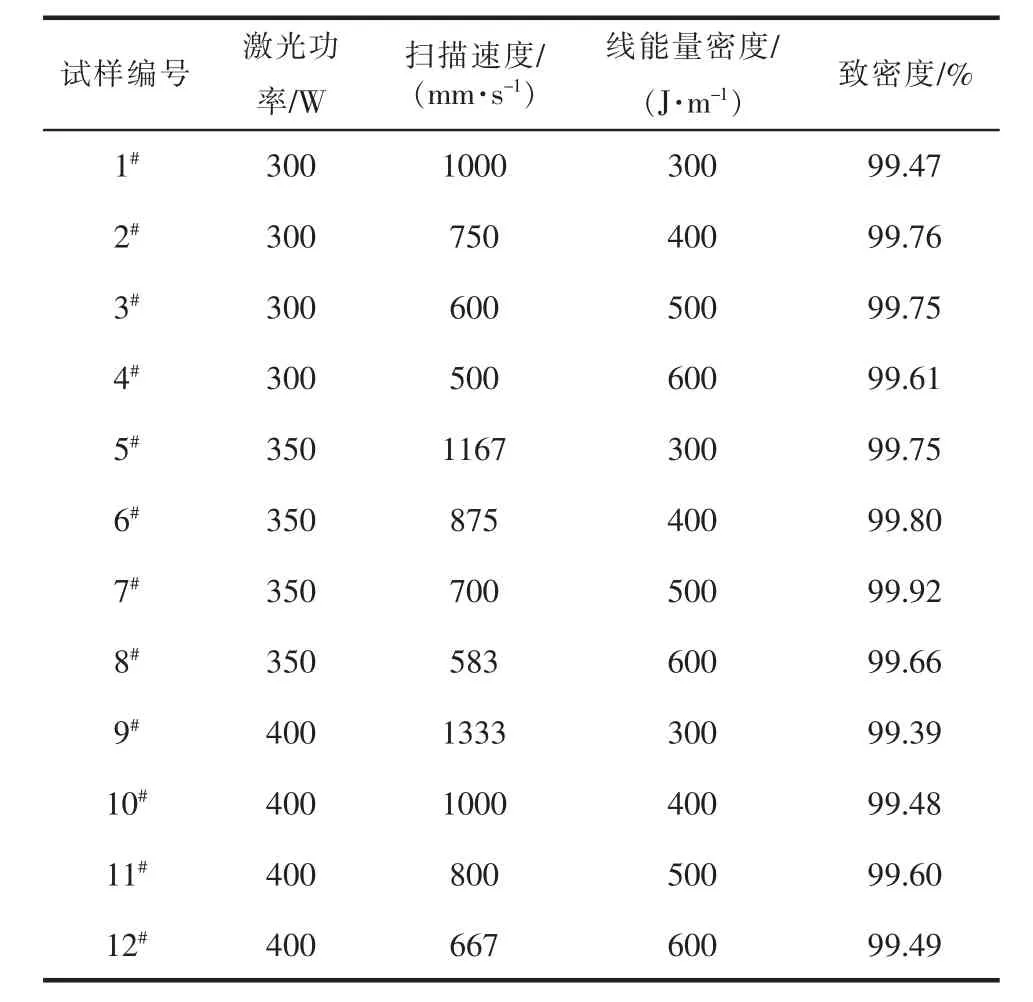

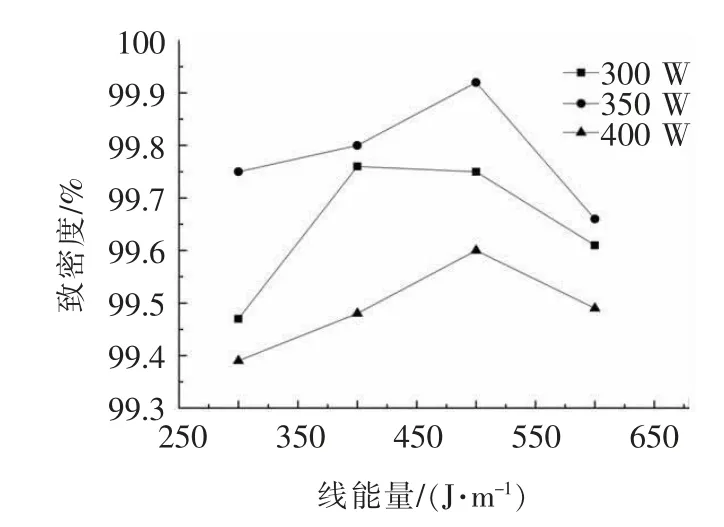

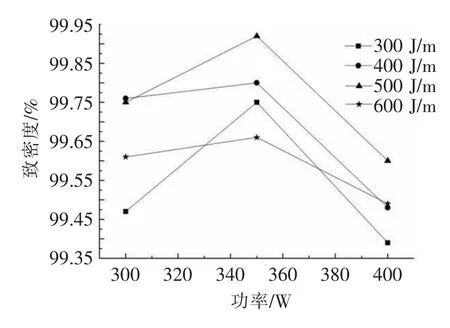

同一型号设备,在激光功率、扫描速度、扫描间距、打印层厚等工艺参数中,打印层厚对加工效率和零件的致密度影响最为显著[3]。在实验参数设计中,打印层厚为60μm,激光功率分别选定300、350、400 W,定义线能量密度E=P/V,设定线能量密度为300~600 J/m,调整扫描速度来设计12组不同的工艺参数,参数设计和对应的致密度测试结果见表2。根据表2中所述数据,将不同线能量密度、不同激光功率所对应的致密度作图分析两者对致密度的影响规律,见图2和图3。

表2 不同工艺参数试样块的致密度

由图2可见,在相同功率、不同线能量条件下,随着线能量的升高,试样的致密度均呈现先升高后降低的趋势,当线能量在400~500 J/m时,致密度最高,可达99.92%,这是由于激光在熔化大层厚金属粉末时,线能量较小导致粉末吸收的热量较少,使金属粉末未完全熔化,熔池过热度太小造成金属液黏度过大,浸润性变差而引起球化,造成了成形界面状况恶化,影响铺粉质量,导致成形件致密度较低;反之,随着线能量的增大,熔池流动性增大、铺粉状况稳定,形成熔池的宽度和深度也相应增加,相邻熔道和层间结合更紧密,成形件致密度增加。

图2 不同功率下线能量密度对致密度的影响曲线图

图3 不同线能量下激光功率对致密度的影响曲线图

由图3可见,在同一线能量密度条件下,激光功率为350 W的试样致密度明显高于300 W和400 W,这是由于大层厚成形过程中,打印层在成形方向由多层球形粉末堆积而成,球形粉末间的导热率远低于实体金属,激光功率较低(300 W)时,若通过降低扫描速度来提高线能量密度,上层粉末在单位时间内吸收能量过多而不能及时把热量传导至下层粉末,造成熔池上部流动性过大,凝固后形成的金属实体上表面过于粗糙,不利于后续的铺粉和成形件的致密化;反之,激光功率较高(400 W)时,扫描速度也相应增大,熔池的稳定性和连续性就会变差,过程中产生的飞溅也会增多,这些都是成形致密零件的不利因素。

2.2 成形缺陷分析

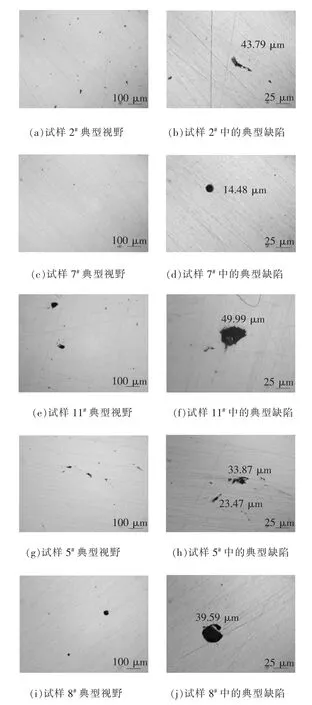

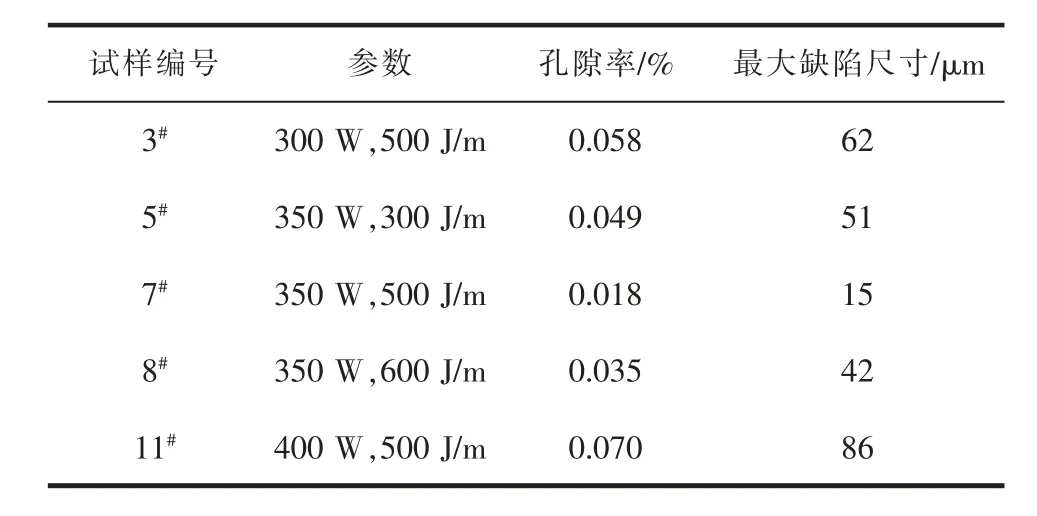

分别将不同功率下致密度最高的试样2#、7#、11#,350 W下线能量密度最低的试样5#和最高的试样8#镶样、打磨、抛光制成金相样品,在光学显微镜下观察得到典型视野见图4,将上述试样的孔隙率和最大尺寸的缺陷进行统计,结果见表3。对比试样2#、7#、11#的显微形貌和孔隙率可知,当线能量密度不变时,随着激光功率升高,孔隙率和最大缺陷尺寸均呈现先升高后降低;对比试样5#、7#、8#可知,当激光功率不变时,随着线能量密度的升高,亦出现孔隙率和最大缺陷尺寸先升高后降低的趋势。深入分析,激光功率、线能量密度较低时,易出现匙孔状长条缺陷;激光功率、线能量密度过高时,容易出现尺寸较大的孔洞缺陷、气孔缺陷。当激光功率为350 W、线能量密度为500 J/m时,成形件的孔隙率和缺陷尺寸均最小,分别为0.018%和15μm。

图4 试样的典型显微形貌

表3 部分试样中孔隙率和最大缺陷尺寸统计表

SLM成形是一个复杂动态非平衡的过程,涉及传热、熔化、相变、气化和传质等现象,熔池内会发生气化、飞溅、熔体汇聚,使试样因缺少足够的液态金属填充空隙而出现孔洞、夹杂等缺陷[8]。

成形件中存在的主要缺陷包括长条状的钥匙缺陷、尺寸小于15μm的气孔缺陷和尺寸较大、形状为类球形或不规则形状的孔洞缺陷。匙孔缺陷呈现不规则的长条状,尺寸在30μm以上,引起该类缺陷的主要原因有:①激光功率或线能量密度过低时,造成孔隙过多,当分散的孔隙或气泡相互连接时,会贯穿成整体长条,形成微裂纹;②层厚较大、线能量密度较低时,熔池上下部产生了较大的温度梯度,应力较大导致了微裂纹的产生。适当提高激光功率或线能量密度之后,该类缺陷会减少。

气孔缺陷呈现圆孔状形貌,数量较多,尺寸在15μm以下,引起该类缺陷的主要原因有:①粉末中有空心粉存在,粉末在熔化后,气孔未排出;②粉末尺寸分布不合理、松装密度较低时,粉末堆积之间孔隙较多,熔化后孔隙中的气体未完全上浮排出;③激光功率较高或线能量密度较大时,熔池上方反应剧烈,低熔点元素气化量增多,在凝固过程中形成气孔。

孔洞缺陷形貌为类球形或不规则形状,尺寸较大,在50μm以上,引起该类缺陷的主要原因有:①激光功率和线能量密度增加到一定值后,熔化的金属液体将会发生汽化、飞溅现象,熔滴飞溅颗粒较大,粘附到下层熔池中,破坏了铺粉的平整性和金属基体的连续性,在抛光后,飞溅颗粒脱落,呈现为不规则的空洞状;②由于能量过低,粉末熔化不够充分,金属熔体流动性过差,出现了不连续的单道,在当前平面遗留大量空隙,下层粉末覆盖并熔化后形成了孔状缺陷;③由于能量过低,使熔池与底层基体的润湿性较差,难以均匀铺展,凝固收缩为大尺寸球化颗粒,同样会影响下层铺粉效果,形成与①所述类似的缺陷。

3 结论

(1)在激光选区熔化成形层厚为60μm的18Ni300模具钢粉末时,成形件的致密度随线能量密度的升高呈先上升后下降的趋势,致密度最高的线能量密度为500 J/m;当线能量密度保持不变时,成形件的致密度随激光功率的升高也出现先上升后下降的趋势,当激光功率为350 W时,成形件的致密度最高,为99.92%。

(2)线能量和激光功率对成形件中孔隙率、最大缺陷尺寸的影响同致密度一致势,在激光功率为350 W、线能量密度为500 J/m时,成形件的孔隙率和缺陷尺寸均最小,分别为0.018%和15μm。

(3)成形件中存在的主要缺陷包括长条状的钥匙缺陷、气孔缺陷和尺寸较大、形状为类球形或不规则的孔洞缺陷。长条状的钥匙缺陷主要出现在激光功率或线能量密度较低时;激光功率或线能量密度较高时,出现大量大尺寸孔洞缺陷和气孔缺陷;高致密度的成形件中以小尺寸的气孔缺陷为主。

(4)设定合适的线能量密度和激光功率,可有效控制因微裂纹、球化、飞溅等因素产生的匙孔、孔洞、气孔缺陷;提高粉末的松装密度、减少粉末中的空心粉率,有利于减少气孔缺陷的产生,提高成形件的致密度。