国外增材制造标准分类与解析

栗晓飞

(中国航空综合技术研究所,北京100028)

增材制造的特点是无需模具、可快速成形、可制造复杂的几何构型,具有材料制备过程与零件成形过程一体化的特征,改变了传统以制造性和经验性引导设计的理念,以功能性及最优设计引导产品的制造。因此,增材制造在原材料利用率、制造自由度、功能性最优设计等方面具有明显优势,尤其适用于小批量、定制化、复杂结构的加工制造。

近年来,增材制造技术在航空航天、医疗器械等方面的应用呈现爆发性增长,且结构减重、性能优化、个性化定制等方面的优势日益凸显,对于标准的需求也变得更加强烈。增材制造作为一项新兴的技术,其产品最终能否工程化应用、产业规模能否扩大主要取决于其产品质量是否满足用户要求、能否提升产品应用领域的综合效益。因而,如何保证产品质量的稳定性与一致性、如何促进产业链各节点用户的协调与沟通以及如何提升传统制造业与增材制造融合发展等方面的需求是目前标准化工作的重点方向。作为一项新兴技术,增材制造行业内部需要有标准进行统一说法、统一规定、统一要求、统一相关人员及单位之间的沟通与交流。

1 国外增材制造标准分类

国外增材制造技术标准的发展是伴随着技术进步与行业应用而逐步发展起来的。目前,在增材制造标准化领域较活跃的标准化组织包括国际标准化组织/增材制造技术委员会(ISO/TC261)、国际自动机工程师学会(SAE)、美国材料与试验协会(ASTM)、德国工程师协会(VDI)、德国航空航天标准化协会(DIN)、德国劳氏船级社(DNV GL)等,其他也有标准化组织均积极参与到标准的制定中,并对已经发布的国际标准进行了等同转化,例如英国标准化协会(BSI)、法国标准化协会(AFNOR)等。

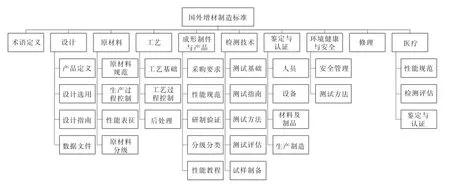

截止2020年5月31日,国外发布及制定中的增材制造标准已达230多项。由于ASTM与ISO是联合制定或发布标准,查重后共计有207项标准已发布或制定中,其中已发布92项,制定中115项。针对这些现有标准,围绕增材制造价值链进行大致分类,得到图1所示的树状图。

图1 国外增材制造标准分类

2 国外增材制造标准解析

2.1 术语定义

术语定义标准通常代表着一种技术从实验室阶段开始进入商业化应用,从事该领域的技术人员需要在信息表达、学术交流及商业活动中使用统一规范的语言,并且这种语言应该是科学、准确、无歧义的。国外现有的术语标准包括ISO/ASTM 52900-2015、VDI 3405两份,同时ISO/ASTM 52900正在进行修订,进一步完善增材制造领域的相关术语。术语标准中定义的是通用场合下的词汇,在特定行业领域中,某些词汇会有其特定含义,这类术语的表述则应该在具体标准中的术语定义章节进行规定。

2.2 设计

设计类标准主要是指产品设计人员直接使用的、最终形成的以及在初始技术选用时所需要参考或执行的标准。当然,这里的设计标准是顶层通用的标准,并不是企业内部针对具体零件所形成的设计规范,并且在设计时所需引用并明确的测试方法、材料规范及工艺规范等包含在后续的框架中,此处不再赘述。

2.2.1 产品定义

产品定义属于产品数字化设计的一部分。针对于增材制造产品,其数字化设计流程是在传统产品数字化设计流程的基础上改进,因此这里仅包含了增材制造特有的数字化产品模型标注的标准。该标准从增材制造产品标注的辅助集合、产品与工艺定义、产品数据包等方面进行了规定,可用于统一规范设计、制造和检测中相关的AM详细信息。

2.2.2 设计选用

设计选用是在传统制造技术与增材制造技术之间选择的通用流程与要求。该部分中目前包括了选用流程与要求、进行选用决策的指南,为综合考虑增材制造技术的优势、选用增材制造开展相关工作提供指导与依据。

2.2.3 设计指南

设计指南是指提供各类增材制造的工艺优势、约束以及典型的特征结构推荐。设计指南类标准重点是用于推广增材制造技术,让更多用户理解并明确如何采用更合适的增材制造工艺,并指导用户产品设计中规避因工艺约束所导致的不良设计结构。

2.2.4 数据文件

数据文件主要用于规范增材制造特有的数据格式、数据处理流程以及随零件交付的数据包等相关要求。通过这些标准,可以促进更适用于增材制造的3MF及AMF数据格式的推广与应用,减少数据在整个流程处理中所产生的丢失或损坏,形成更加优化、完整的数据流;同时,详尽的数据包信息更加有利于增材制造零件的后期使用、维护与保障。

2.3 原材料

原材料相关标准主要用于原材料的采购与验收、质量控制、技术指标项的选取及推荐测试方法,其具体指标项目的检测可采用通用测试技术或在检测技术标准中的专用测试技术。

2.3.1 原材料规范

原材料规范用于供需双方的采购与验收,这是一类最常见也最为国内技术人员了解的标准,但同时也是目前易出现问题的一类标准。若将原材料规范的内涵与原材料鉴定相混淆,会导致标准适用范围出现偏差。需要注意的是,国外原材料规范针对的标准化对象与国内存在一定差异,参考时需注意相关的要求。国外以单一牌号为标准化对象,通过区分不同的粒度及粒度分布,可适用于多类增材制造工艺;国内通常习惯以一类工艺所用的一类材料为标准化对象,标准中多个牌号采用相对统一的粒度及粒度分布。

2.3.2 生产过程控制

在对质量要求严苛的高端装备领域(例如航空航天),对于产品质量的一致性、稳定性及可追溯性具有严格的要求,这就需要对于原材料生产过程进行控制,建立相应的过程控制文件(PCD)等相关文件。生产过程控制类标准就是用于指导建立PCD而使用,目前AMS 7002A版正在修订中。

2.3.3 性能表征

性能表征主要用于明确针对增材制造用原材料所需的技术指标项目的选取,并给出推荐的测试方法,目前主要包括金属粉末原材料以及熔融沉积成形用丝材两类。这类标准一般不直接用于粉末的指标确定与检测,而是间接指导相关技术人员对于指标及检测方法的选取。

2.3.4 原材料分级

在目前的产业现状下,各家企业对于金属粉末原材料的粒度要求都各不相同,包括0~53、15~53、15~65μm等。在原材料分级标准中,目前的做法是将这些粒度及分布用统一的规则进行表述。

2.4 工艺

工艺类标准主要包括现有工艺的分类、设备的要求、验收与检验,以及各个工艺的过程控制等。需要明确的是,工艺标准不是传统意义上企业用的工艺规范,而是指导企业根据各类工艺的关键参数指定工艺规范,从而实现过程控制。

2.4.1 工艺基础

工艺基础主要包括工艺分类、工艺设备的要求及验收检验标准等方面,为整个工艺实施提供基础性保障。

2.4.2 工艺过程控制

制定工艺过程控制的关键目的是建立PCD,形成定型工艺,从而建立材料规范中的组批验收值,这类标准涉及了大部分工业应用的增材制造技术。

2.4.3 后处理

目前的后处理标准大都涉及金属制件产品,包括了热处理、热等静压、电化学抛光等方面。类似于工艺过程控制标准,后处理标准中主要以每类后处理工艺过程控制要求为主,同时也会针对每个牌号的材料给出推荐的工艺参数。

2.5 成形制件及产品

成形制件及产品标准主要包括了增材制造产品的采购要求、性能规范、研制验证、分级分类以及性能数据等相关方面。

2.5.1 采购要求

采购要求主要用于规定客户与零件供应商在订购时所需明确的技术要素,包括客户订购信息、零件定义数据、原料要求、最终零件性能、检验要求及零件验收方法,以避免客户在采购零件时与供方发生不必要的纠纷。

2.5.2 性能规范

增材制造技术将原材料(粉末、液体或丝材)直接成形为结构毛坯或产品,得到的是一类带有结构的特殊材料制品,因此目前很多规范并非是针对最终零件的产品规范,而是规定这类材料制品性能的性能规范。在SAE标准中,相对应的是材料规范,标准中主要规定化学成分、显微组织、力学性能、热处理及无损检验等要求;而在ASTM标准中,一般称之为某某合金规范或增材制造规范,内容上则扩展了对原材料及制造过程的规定。

2.5.3 研制验证

主要包括产品研制的流程、零件验证指南及针对成形特征的统计验证要求。研制流程与成形零件的验证是规范、统一增材制造技术在各型号产品研制中的基础,本框架下的标准可为用户单位开展增材制造产品研制及验证提供指导;同时,增材制造会涉及很多新的种类、结构特征,并存在不同结构特征、性能及质量要求的情况,目前VDI正计划开展相关标准的研究与制定工作,可为今后增材制造产品研制及验证提供更有意义的借鉴与参考。

2.5.4 分级分类

分级分类主要针对增材制造在各行业领域的应用,而零件的质量等级分类越来越受到各类用户的关注,直接关系到产品研制、生产及检测评估中对于材料及制件鉴定、质量控制、缺陷阈值等要求的界定。目前,VDI、ASTM、ISO等都已开展了相关标准的研究与编制。

2.5.5 性能数据

性能数据标准主要包括两大类:性能数据提交指南与性能数据表。前者是SAE针对于后续制定的AMS标准中所提交性能数据的基本规范性要求,以保证数据具有可统计性与参考价值;后者是VDI针对于同一牌号金属材料实际性能测量数据给出的性能数据区间,形成数据统计表格,以供所有用户参考、了解行业内的普遍技术水平。

2.6 检测技术

检测技术标准一直以来都受到各方的广泛关注,现主要包括测试基础、测试指南、测试方法、检测评估及试样制备等标准。

2.6.1 测试基础

主要包括针对增材制造的技术特点(例如零件对于在成形空间内的取向及位置的相关性)、力学性能裕度选择的差异以及实验室之间的数据共享与比对等需求而开展的标准化工作,对于增材制造产品的最终型号应用具有重要意义。

2.6.2 测试指南

主要包括采用常规测试方法进行增材制造测试的指导性建议以及针对于增材制造产品特点的专用测试技术指南,指导用户采用更适合的方法对增材制造材料性能开展测试与表征。其中,指导性建议主要包括了机械性能、物理性能、无损检测及在线监测等标准;专用方法主要指在增材制造零件中人工植入缺陷的方法,覆盖金属材料、聚合物材料、砂型及陶瓷材料等方面。

2.6.3 测试方法

测试方法主要针对于粉末表征及点阵结构的表征需求,采用FT4粉末流变仪进行粉末流动性表征方法及采用数字图像相关(DIC)技术开展的有序胞元等效拉伸、压缩及剪切性能测试方法的标准研究与制定。

2.6.4 测试评估

主要包括了对于增材制造系统能力、后处理及工业生产厂所开展的评估技术及鉴定检验方面的指导性建议,用于对相应环节的软硬件技术能力开展评估与鉴定。

2.6.5 试样制备

目前仅涉及针对于聚合物激光粉末床熔融技术的试样制备标准,后续ISO与ASTM会联合开展金属材料的试样制备标准的研究与制定。

2.7 鉴定与认证

鉴定与认证类标准主要包括了针对增材制造生产中的人、机、料、法、环、供等方面鉴定与认证需求所制定的标准。其中,在人员方面主要针对激光粉末床熔融、电子束粉末床熔融、激光定向能量沉积以及电弧定向能量沉积等四大类技术操作人员,特别是定义了一类新的技术人员(即生产协同员)的鉴定标准;在设备方面重点包括了设备的安装、操作及性能的合格鉴定;在材料方面涉及了原材料及成形材料的鉴定与批准;在方法方面包括工艺控制与鉴定准则;在环境方面主要对增材制造场所开展鉴定标准制定;在供应商方面则主要指性能审查协会(PRI)制定的供应商审核准则标准。

2.8 环境健康与安全

在环境健康与安全方面,目前主要有ISO、ASTM、VDI等相关组织开展标准的研究与制定。该类标准主要包括风险等级及安全防护指南顶层指导、增材制造场地设施安全审核、金属与聚合物增材制造设备用户操作安全管理、金属粉末的安全使用、非工业区域公共环境下材料挤出式3D打印机有害物质排放要求及检测,从安全管理要求、测试方法等方面建立环境健康与安全标准体系。

2.9 修理

在增材制造修理方面,目前仅发布了1项标准MIL-STD-3049,规范了将定向能量沉积技术用于再制造、尺寸修复及涂层重涂覆的研制流程性要求。SAE在2015年成立的增材制造修理技术委员会正在针对于增材制造修理技术开展标准化工作,参考了增材制造直接成形标准体系架构,重点关注修理技术流程、不同层次的各类规范、修理后的机械性能与评估、工艺稳定性及检测等系列问题,目前已初步形成标准体系架构。后续该技术委员会将从上述几方面开始着手相关标准的研究与编制。

2.10医疗

增材制造在医疗领域的应用广泛,需求也非常迫切。在医疗方面,ASTM重点关注了医用粉末床熔融工艺粉末循环再利用以及复杂结构中残余物去除的评估方面,同时对于医疗设备增材制造工艺过程确认也开展了指南的编制,有力指导、推动了增材制造在医疗领域的应用。在性能规范的编制方面,ASTM正在编制医用Ti6Al4V(ELI)粉末床熔融增材制造规范。

3 结论

通过对国外增材制造标准进行分类解析,发现国外增材制造标准具有以下特点:

(1)价值链主线:国外标准整体围绕增材制造价值链,涉及增材制造全流程,以产品应用及市场化需求为导向,注重价值链各节点内部及相互之间的价值实现。

(2)强调闭环控制:围绕增材制造产品设计、生产、验收等全流程各环节制定标准,侧重各环节的过程控制与整个过程的闭环。

(3)社会团体主导:除了3项ISO标准及1项美军标外,其他标准都是团体标准或相关协会主导,或带有较为浓重的团体标准特色,更好地支撑了增材制造技术的快速发展与应用需求。

综上所述,国内增材制造标准化工作应充分借鉴国外的实践经验与成果,结合国内以国家标准、行业标准等政府主导标准建设的特点,积极推荐先进的社会团体,共同开展增材制造的标准化工作。