微细电极形状损耗分类预测及控形方法分析

王 慧,王元刚,李晓鹏

(大连大学机械工程学院,辽宁大连116622)

微细电火花孔加工技术以其独有的非接触、无明显宏观作用力和“以柔克刚”的优势,承担了大部分航空航天、精密仪器和汽车制造的孔结构加工的任务。由于电火花加工过程的复杂性与不确定性,孔的加工精度不易保证。

为了提高微细电火花孔加工的精度,诸如参数优化[1]、损耗预测[2]、路径补偿[3]、改进电极[4]、复合加工[5]等各种方法层出不穷。在这些方法中,电极损耗预测成本低、易实施,无疑是提高微细电火花孔加工精度的一条便捷之法。

微细电极的形状损耗对孔加工精度的影响显而易见,尤其在加工盲孔时更明显。但针对孔加工的电极损耗预测,多数集中在长度损耗上,忽略了电极形状因素的影响。微细圆柱电极在孔加工中会出现“凹底损耗”[6]“平底损耗”[7]“球头损耗”[8]等不同形式损耗,其中“平底损耗”具有较小的边角损耗及均匀的端面损耗,能满足高精度的加工要求。

为了使电极形状损耗形式可预测,实现微细电极形状控制,进而提高微细电火花加工精度,有必要建立合适的分类预测模型,探讨形状控制的一般方法。

1 实验方案

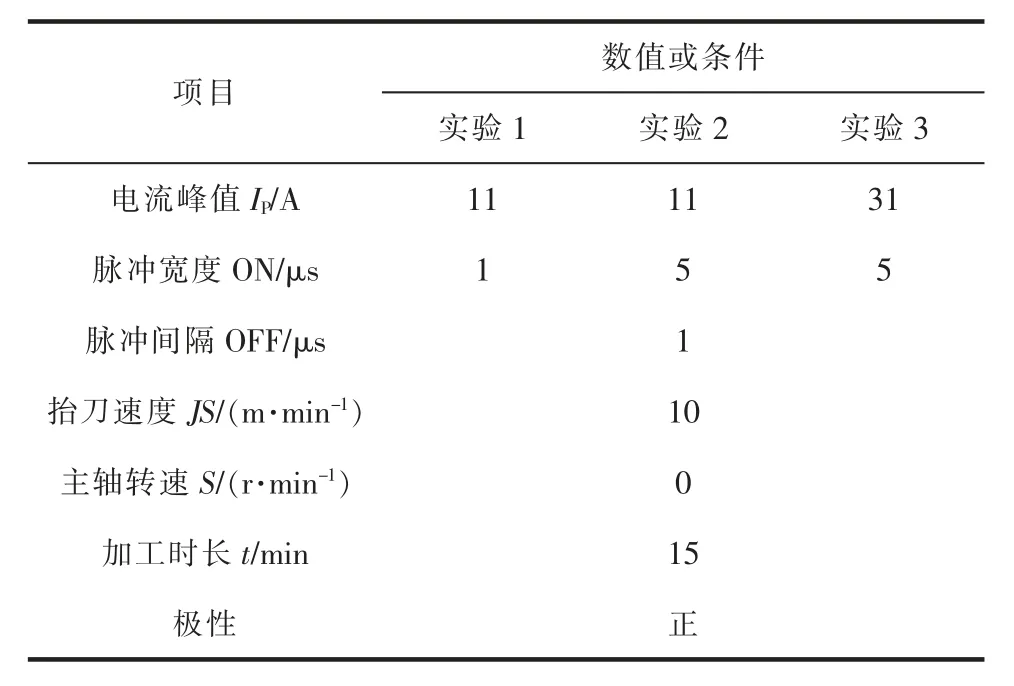

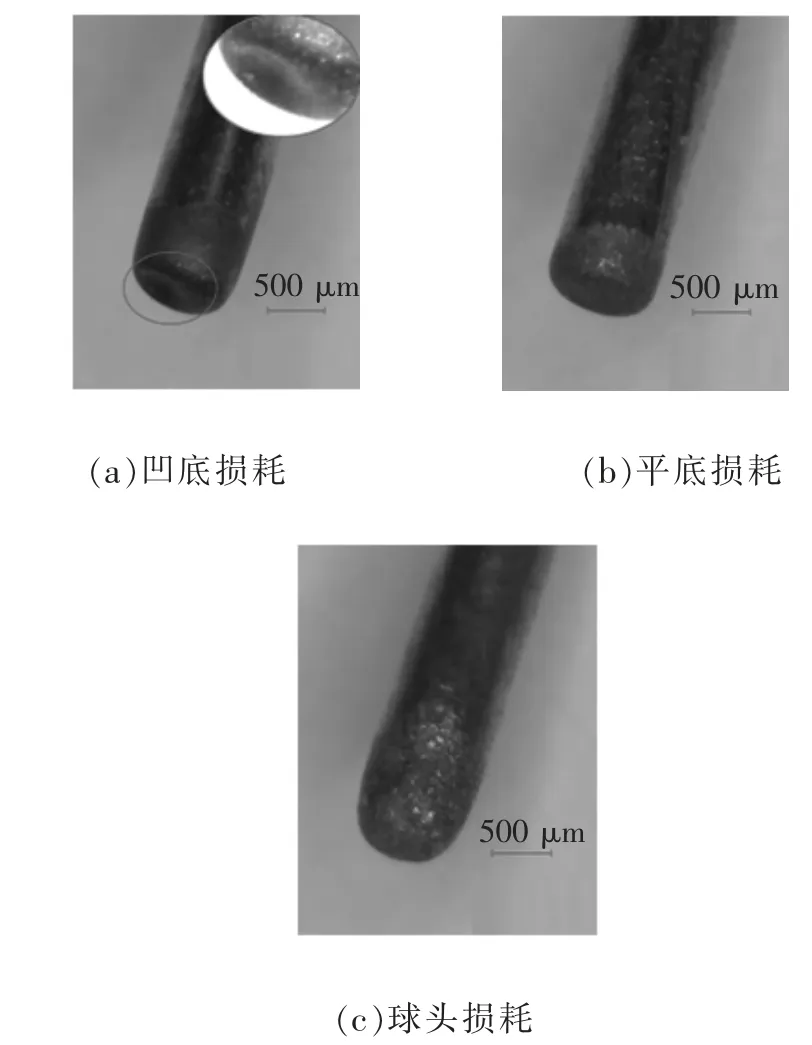

实验以煤油为工作液,采用直径为1.0 mm的圆柱Cu电极在AD30LS电火花成形机床对SUS420不锈钢工件进行孔加工。在表1所示加工条件下依次进行三次实验,得到的三种电极损耗形式见图1。

表1 实验加工条件

图1 加工后的电极实物

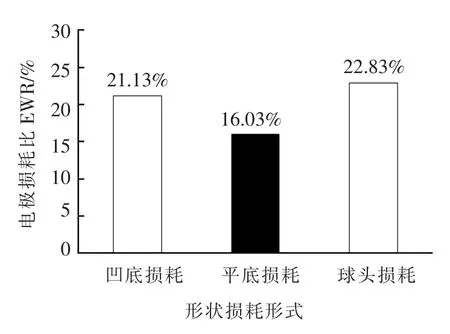

由图1可见,当电极出现凹底损耗时,所加工孔会出现凸起,这在孔加工中必须避免;当电极出现球头损耗时,所加工的孔会因电极边角损耗过大而变“尖”,在孔加工中也应避免;当电极出现平底损耗时,电极的边角及侧面损耗较小且端面损耗近似均匀。实验所获三种损耗形式的相关参数见图2,可知,平底损耗在相对损耗上具有优势。

众所周知,峰值电流和脉冲宽度对电极损耗的影响巨大,其直接影响放电能量的大小及分布,而电极形状损耗不同的根本原因就是放电能量的大小及分布不同。因此,为获得较为可靠的模型并方便进行实验,本文选取峰值电流和脉冲宽度二者作为实验变量。取值大小见分类结果,此处不加赘述,其余参数选择见表1。

图2 三种电极损耗形式对比

2 分类模型的建立

2.1 模型选择

常用的分类模型有很多,但考虑到实验数据量、变量数目、实验结果特点及分类效果,本文选择了SVM支持向量 (径向基核)、BP神经网络、Logistic回归及KNN邻近算法四种分类模型。

其中,SVM支持向量机适合解决小样本、非线性、多分类的分类问题;BP神经网络具有较强的非线性映射能力、自学习和自适应能力、泛化能力以及容错能力;Logistic回归适合连续性和类别性自变量,模型结果容易解释和使用;KNN临近算法是一种原理简单、理论成熟、准确率高的分类方法,适合于类域交叉重叠较多的非线性样本集。

2.2 结果分析

四种分类模型的分类结果见图3,对于给定的实验数据,SVM支持向量机、BP神经网络和Logistic回归模型及KNN邻近算法的分类准确率分别为99.05%、94.29%、100%和99.05%。

为建立合适的电极形状损耗形式分类模型,对上述四种分类模型进行对比分析。

(1)分类准确率。Logistic回归模型>SVM支持向量机模型=KNN临近算法模型>BP神经网络模型。BP神经网络模型对分类边界不够敏感,其分类准确率最低。

(2)边界适应性。SVM支持向量机模型、Logistic回归模型的分类边界光滑度要高于其余两种模型。KNN临近算法模型由于其对边界数据过分依赖,出现了锯齿状抖动,增加了分类边界数据的误判率。

(3)应用推广性。虽然SVM支持向量机适合小样本非线性分类,但分类结果不易指导加工生产。

图3 四种模型分类结果

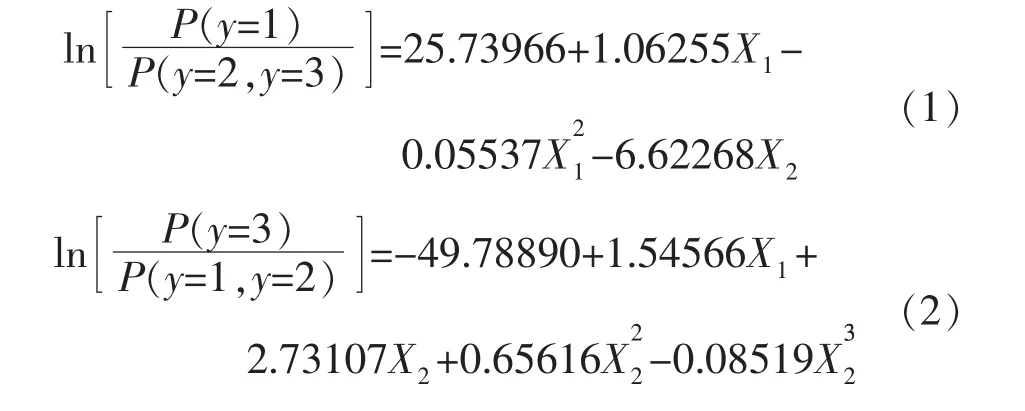

综上所述,Logistic回归模型在分类准确率、边界适应性和应用推广性方面均表现良好。此处给出经逻辑回归得到的两条分类边界方程为:

式中:X1为峰值电流;X2为脉冲宽度;y的取值1、2、3分别对应“凹底损耗”“平底损耗”“球头损耗”。

3 形状控制的一般方法

3.1 方法的提出

根据不同电极形状损耗形式的分布情况,为获得电极端部损耗均匀的平底损耗,宜在小的脉冲能量下选取较大的脉冲宽度。一方面,当脉冲放电能量较小时,趋肤效应导致的电极边角损耗相对于球头损耗有所改善;另一方面,当脉冲宽度较大时,放电不易集中在某一区域,不易在工件上形成覆盖层,不利于“凹坑”的形成。大的脉冲宽度有利于等离子体通道的扩展,等离子体通道半径增加,能量分布趋于均匀[9]。

虽然低的放电电流和高的放电时间有利于提高能量转化为工件的比例[10],但此时如果继续增大脉冲宽度,将导致能量耗散加剧、等离子体振荡频率减小、工件材料蚀除率下降以及加工效率降低。为保证较高的加工效率,选择贴近凹底损耗的参数进行加工是较为合理的方法,而分类模型的建立则使该方法的实现变为了可能。

3.2 实验验证

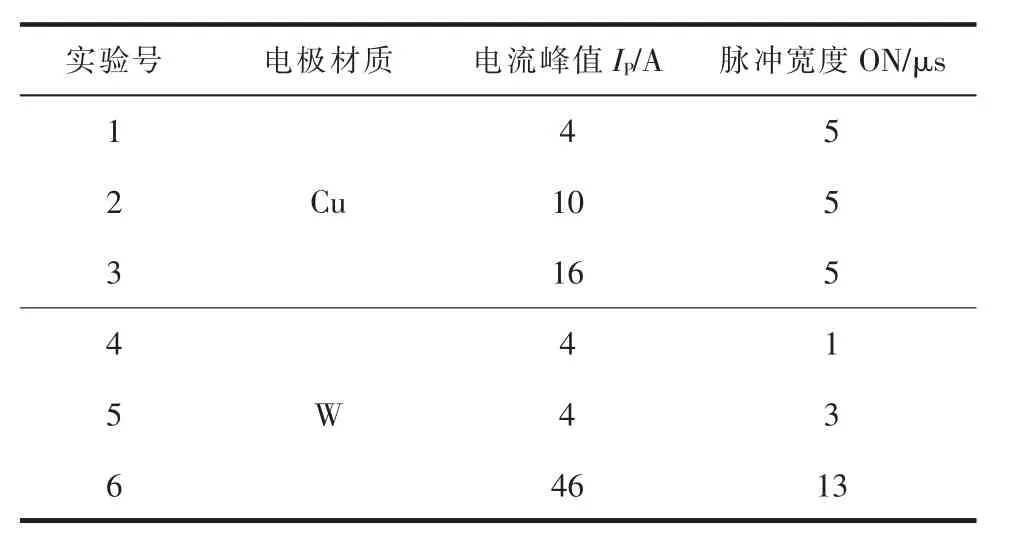

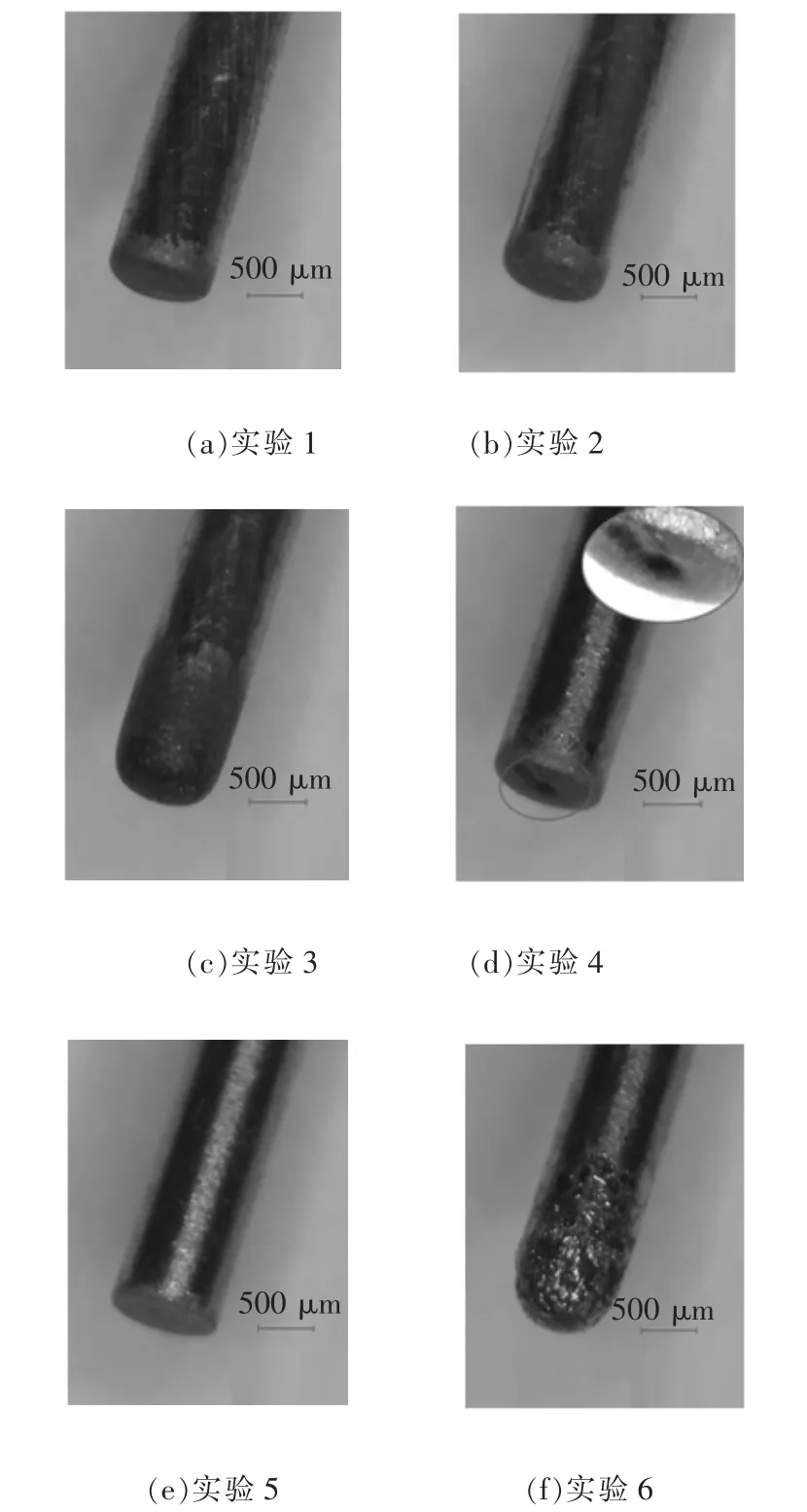

为验证上述模型的可靠性和方法的通用性,分别设计了Cu电极、W电极的验证实验。具体参数见表2,其余加工参数见表1,得到的实验结果见图4。

表2 实验加工条件

实验结果表明,Cu电极的形状损耗形式与分类模型预测结果“平底损耗”的相同,这表明所建立的模型具有一定的可靠性。在该组实验参数条件下,Cu电极的边角损耗较小,可满足高精度的加工要求。另外,实验表明W电极的形状损耗形式分布情况与Cu电极类似,这说明前述提出的方法不仅适用于Cu电极,且具有一定的通用性。

4 结论

本文通过分析不同微细电极形状损耗形式的分类预测模型,探讨电极形状控制的一般性方法,得出了以下主要结论:

图4 加工后的电极实物

(1)三种形状损耗形式分布在两两相邻的三个区域内,具体为:凹底损耗分布在峰值电流和脉冲宽度均较小的区域内;平底损耗分布在峰值电流较小而脉冲宽度较大的区域内;球头损耗则分布在峰值电流和脉冲宽度均较大的区域内。

(2)SVM支持向量机模型、BP神经网络模型、Logistic回归模型和KNN临近算法模型四者中,Logistic回归模型在分类准确率、边界适应性以及应用推广方面均表现良好,适合电极形状损耗形式的分类。

(3)为获得电极端部损耗均匀的平底损耗,宜在小的脉冲能量下选取较大的脉冲宽度。在靠近凹底损耗边界的参数下加工易同时获得较高的加工效率。实验结果表明该方法是可行的且具有一定的通用性。

(4)考虑到微细电火花加工过程中电极形状损耗的复杂性,建立更为合理的预测模型,从而实现微细电极的形状控制,进而提高孔加工精度还有待进一步研究。