路面下水平地埋管热响应试验与数值模拟研究*

朱敦铭 Foong Shen Yang 李云安

(①中国地质大学(武汉)工程学院,武汉 430074,中国)(②墨尔本大学工程学院,墨尔本 3000,澳大利亚)

0 引 言

地热能凭借其环境友好、储量大、分布广等特点,被广泛用于替代传统化石能源(刘凯等,2018)。此外,与其他可再生能源(如太阳能和风能)相比,地热能受气象条件影响较小且其成本效益较高(Congedo et al.,2012; Narsilio et al.,2014)。我国浅层地热能资源量等同于约95×108it标准煤,开发前景广阔(李建明等,2018),其高效利用对于推进我国经济社会可持续发展,缓解我国特别是北方地区雾霾情况具有重大意义(刘东林等,2019)。

浅层地热能的主要利用方式之一是地源热泵系统通过地埋管换热器(GHE)与土壤进行热交换从而实现空间加热或冷却(Self et al.,2013)。目前,水平式地埋管换热器面临的主要挑战是沟槽开挖费用占前期安装成本的绝大部分且需要大面积的土地进行安装。为此,部分学者开始研究道路下或隧道衬砌等结构内地埋管换热器热响应特性及换热性能。与传统方案相比,该方案可节约沟槽开挖或钻孔成本、土地使用面积以及安装时间。Brandl(2006)设计了一套地源热泵系统,将地埋管换热器安装在隧道衬砌结构内,并对该系统换热性能进行了研究,结果表明:该系统可有效防止隧道霜冻破坏并可为附近的学校提供有效的空间加热和冷却。Lai et al.(2018)在中国某寒冷地区隧道衬砌结构内和路面下安装了地埋管换热器,通过热响应试验(TRT)对地源热泵系统换热性能进行探究,结果表明:相较于传统的寒冷地区隧道加热/保温措施(隔热层/门,电加热系统),地源热泵系统具有加热效果良好、成本较低和节约能源的优势。Ho et al.(2017)运用COMSOL软件对埋设在路面下的水平串联式地埋管换热器进行了数值模拟,模拟结果表明该换热性能可以满足路面融雪、除冰需要。根据我国交通运输部(2020)公开数据,仅2019年我国新增公路总里程就达16.60×104ikm。因此,利用道路路基施工便利进行水平式地埋管换热器安装的地源热泵系统具有巨大的应用潜力,对该方案的可行性、换热性能、热响应特性等方面的研究具有重要的现实意义。

水平式地埋管换热器一般埋设在地表以下1~3im(Self et al.,2013)。Sarbu et al.(2014)的研究表明,气温的变化会引起深度10im内的土壤温度波动。Fujii et al.(2019)对水平式地埋管换热器埋深达8im的地源热泵系统进行了热响应试验,结果表明:地埋管进出水口温度、热交换率随着气温的变化发生了轻微波动。Gonzalez et al.(2012)对水平式地埋管换热器埋深仅1im的地源热泵系统进行了热响应试验,结果表明:地埋管出水口温度随气温变化而产生波动。通常情况下,地埋管进出水口温差的大幅度波动将导致地源热泵系统性能指数(COP)的降低(Healy et al.,1997; Philippe et al.,2010)。此外,一些研究显示气温对深度小于1im的土壤温度有较明显的影响(Hanova et al.,2007; Self et al.,2013)。针对本文地埋管换热器埋深仅0.5im,较传统方案埋深更浅的情况,研究气温波动对地埋管换热器换热能力的影响十分必要。此外,确定地埋管换热器的热扩散半径可以用于优化地源热泵系统设计,合理确定地埋管换热器间隔,以此达到减小地埋管换热器之间的热干扰,增强换热能力的目的(李新华等,2013)。

目前国内外研究人员普遍通过热响应试验和数值模拟对地源热泵系统进行研究。热响应试验的基本原理是通过热响应测试仪加热(冷却)并驱动流体在地埋管回路中循环从而与土壤进行热交换,同时记录加热功率、流量、流体温度等参数,试验结果可为相关研究和系统设计提供关键信息,例如热交换率、土体热物性参数(海那尔·别克吐尔逊等,2018;陆麟等,2020)等,并可用于验证地埋管换热器数值模型(Kim et al.,2018)。数值模拟为研究地埋管换热器换热性能、热扩散半径等提供了低成本、高效、精确的方法,同样被广泛应用于地源热泵系统研究。Jalaluddin et al.(2012)通过FLUENT软件对竖直地埋管换热器建立的数值模型,研究了不同运行模式下(连续/非连续运行)竖直地埋管换热能力变化。Tang et al.(2020)运用COMSOL软件对水平地埋管换热器进行数值模拟,探究了水平地埋管在不同埋深下气温对出水口水温的影响。Yang et al.(2020)利用COMSOL软件建立了水平螺旋埋管换热器数值模型,通过数值模拟研究了多种因素(地源热泵运行模式、土壤、螺旋埋管半径)对系统换热能力的影响。

综上所述,目前关于路面下地埋管换热器的研究和应用尚处于起步阶段且该方向研究集中于路面下或隧道衬砌结构内埋管换热器的可行性、换热性能,鲜有关于路面下水平式地埋管换热器热扩散半径以及气温波动对其换热性能影响的研究。为此,本文对路面下埋深0.5im的水平串联式地埋管换热器进行两次加热功率分别为4ikW和6ikW的现场常规热响应测试并基于4ikW热响应试验参数进行数值模拟,以确定路面下水平串联式地埋管换热器的热扩散半径及揭示气温波动对其换热性能的影响规律,为后续系统设计优化和工程实践提供参考。

1 现场常规热响应试验准备及方案

1.1 项目概况

试验项目位于澳大利亚Adelaide某处停车场内,于2019年8月进行了两次加热功率分别为4ikW和6ikW的地源热泵热响应试验。两组独立的水平串联式地埋管回路埋设于停车场路面以下,埋深0.5im,回填材料为粉细砂,试验场地横剖面见图1。每组地埋管回路长度为164.4im。现场测试中发现东侧地埋管回路工作状态正常,而西侧地埋管回路无法正常工作,故现场常规热响应试验中只采用东侧地埋管回路(图2红框内)进行试验,地埋管回路布置平面图见图2。地埋管采用高密度聚乙烯塑料(PE)管,管材外径为25imm,壁厚2.3imm。

图1 试验场地剖面图

图2 地埋管回路平面图

1.2 试验设备及方案介绍

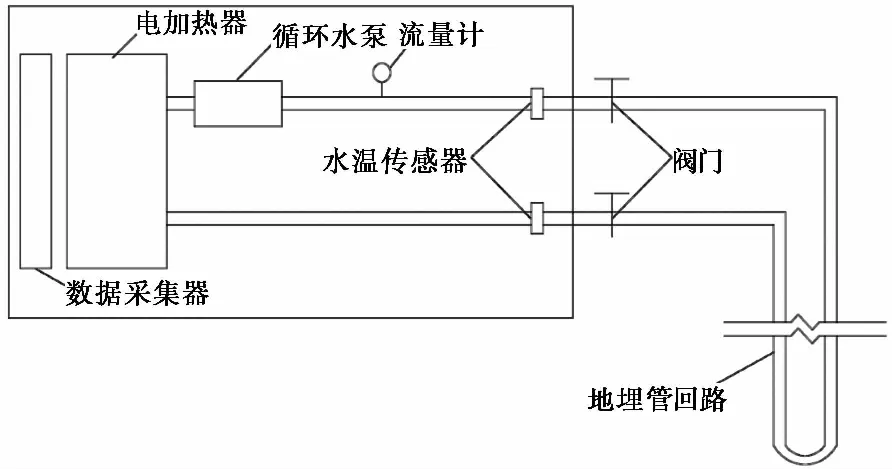

本次现场常规热响应试验采用美国Precision Geothermal公司生产的GeoCube型热响应试验测试仪,该系统主要包括循环水泵、电加热器、进出水口温度传感器、压力计、流量计、数据采集器、阀门等部分,其工作原理见图3。

图3 GeoCube 热响应试验测试仪工作原理图

为探究地埋管换热器的热扩散范围以及气温波动对其换热性能的影响,在试验场地内布置垂向地温检测孔(孔深1.5im)2个以安装地温传感器,并在地埋管外侧安装地温传感器(数字标记)。此外,在0.5im深度沿东西方向布置地温传感器(T#标记)。地温传感器布置情况见图1及图2。

在进行热响应试验前需对地埋管回路进行冲洗、水压试验和无负荷循环试验。冲洗及水压试验目的是清理地埋管回路内杂质,排出气泡,并检查地埋管是否有渗漏情况。本次冲洗及水压试验首先利用冲洗机对地埋管回路进行冲洗,持续约2ih,完成冲洗后利用手压泵对地埋管回路进行水压试验。试验中发现西侧地埋管回路无法稳压,判断该地埋管回路有渗漏点,而东侧地埋管回路(图2红框内)试验结果符合国际地源热泵协会(IGSHPA)要求的管路无泄漏标准。无负荷循环试验是利用热响应试验测试仪采用无负荷循环法向地埋管回路内注满水并循环运行24ih,通过出水口水温传感器测得地埋管埋深0.5im土壤初始温度,进行4ikW热响应试验的土壤平均初始温度为11.74i℃,6ikW热响应试验的土壤平均初始温度为13.59i℃,两次土壤初始温度差异较大是因为深度0.5im土壤温度受气温变化影响较大,不同日期分别进行的两次热响应试验气温不一致,导致场地内深度0.5im土壤温度不同。

本次现场常规热响应试验共分两次进行:

1.2.1 4ikW热响应试验

将热响应试验测试仪进出水口与地埋管回路连接形成闭式回路,启动循环水泵驱动回路内流体以恒定流量流动,流量设置为1.008im3·s-1,流体为水。在启动循环水泵的同时启动电加热器以恒定功率4ikW对流体进行加热,单位管长放热量为24.33iW·m-1,持续运行46ih。进出口水温传感器和地温传感器每隔300is进行一次数据采集。

1.2.2 6ikW热响应试验

加热功率设定为6ikW,单位管长放热量为36.50iW·m-1,持续运行37.5ih,其余试验流程与参数设置与前述4ikW热响应试验一致。

2 热响应试验结果与分析

2.1 气温波动对路面下地埋管换热器换热性能影响

图4是在试验条件下,热响应试验测试仪进出水口温度、总换热率、气温随时间变化曲线,总换热率由式(1)计算得到:

图4 不同加热功率下进出口水温、气温、总换热率随时间变化曲线

Q=mcΔT

(1)

式中:Q为总换热率(W);m为每秒流过的流体质量(kg·s-1);c为流体的比热容(J·(kg·℃)-1);ΔT为进出口水温温差(℃)。载热流体为水,比热容为4186 J·(kg·℃)-1,每秒流过的流体质量为0.28ikg·s-1。

从图4可见,在4ikW和6ikW热响应试验中,进出水口温度、总换热率均随气温的变化而发生明显波动,且当气温快速升高时,总换热率快速下降,随后缓慢回升。4ikW热响应试验中总换热率最大波动幅度达71.01%,6ikW热响应试验中总换热率最大波动幅度达23.67%。可见气温波动对路面下埋深0.5im地埋管换热器换热性能有明显影响。同时,两次热响应试验结果表明随着热响应试验中加热功率提高,地埋管换热器换热性能受气温波动影响减小。

2.2 路面下地埋管换热器热扩散半径

图5和图6分别为4ikW和6ikW热响应试验中不同时间点测得的地温随深度和距地埋管回路边界水平距离变化关系曲线,时间点选取为总换热率波动小于2%的平稳段。图5、图6中采用的地温监测点见图1紫框处。由图5可见,垂直方向上两次热响应试验中地温随深度变化规律一致,且地温曲线均在1.1im深度处收敛,因此在垂直方向上热扩散半径为0.6im;由图6可见,水平方向上两次热响应试验中地温随水平距离变化规律一致,且地温均在距地埋管回路0.75im处收敛,因此在水平方向上热扩散半径为0.75im。综上所述,为避免热干扰,本次热响应试验中路面下水平串联式地埋管换热器热扩散半径取最大值即确定为小于0.75im。

图5 在不同时间点处不同加热功率下地温随深度变化曲线

图6 在不同时间点处不同加热功率下地温随水平距离变化曲线

3 路面下地埋管换热器数值模拟

3.1 数值模拟方法

由于受试验场地地温传感器布设密度限制,地温与深度或水平距离关系曲线由各地温传感器数据拟合而来。为了进一步确定路面下水平串联式地埋管换热器热扩散半径,基于4ikW热响应试验参数进行数值模拟,包括流体流速、加热功率、气温变化、入水口温度等。本次采用COMSOL软件并运用有限元法建立的路面下地埋管换热器三维数值模型见图7a。试验区各层介质热物性参数采用由美国Decagon Devices生产的KD2iPro热物性参数分析仪现场采样测试所得数据,参数如表1所示。为简化计算,数值模型对深度2im以内的计算区域进行了网格加密,网格划分见图7b。在非稳态计算中,为获得较高的计算精度且平衡计算时间和所占内存,时间步长设置为300is,数值模拟总时间为46ih。

图7 数值模型结构和网格划分图

表1 材料热物性参数

3.2 模型假设

由于地埋管与周围介质以及各层介质之间的传热过程十分复杂,为减少计算量做出如下假设:

(1)U型管弯管部分在模型中设为直角弯管。

(2)地埋管与各层介质均为各同向性介质,其热物性参数不随温度改变。

(3)不考虑各介质间(如流体与地埋管,地埋管与粉细砂)的接触热阻。

(4)忽略传热过程中水分迁移的作用,假定各介质间传热过程为纯导热过程。

3.3 数值模拟结果与分析

图8和图9分别为地埋管换热器在4ikW加热功率下不同时间点的地温随深度和距地埋管回路边界水平距离变化关系的数值模拟和热响应试验结果,时间点及监测点选取与热响应试验一致。监测点在模型中位置见图7a紫线段。由图8和图9可见,在垂直方向和水平方向上地温曲线均在距地埋管回路边界0.7~0.75im处收敛,因此由数值模拟结果得出路面下水平串联式地埋管换热器热扩散半径为小于0.75im。

图8 在不同时间点处不同深度下地温模拟值与试验值

图9 在不同时间点处不同水平距离下地温模拟值与试验值

3.4 数值模型验证

由图8和图9可见,模拟值地温随深度和水平距离关系曲线与试验值所得变化规律基本一致,但模拟值略低于试验值,其原因是地埋管与土壤的传热过程较复杂,本项目中地埋管埋深较常规水平式地埋管换热器更浅,地埋管传热过程受到气温波动影响使得传热过程更为复杂,且数值模型为平衡计算量做出了简化假设。模拟值最大相对误差为14.89%,最大误差值小于20%,在工程允许误差范围以内。综上所述,该数值模型可用于模拟路面下地埋管换热器的换热过程。

4 结 论

本文利用热响应试验和数值模拟方法对路面下水平串联式地埋管换热器热扩散半径以及气温波动对其换热能力的影响进行了研究,得出主要结论如下:

(1)气温波动对路面下埋深0.5im的水平串联式地埋管换热器换热能力有明显不利影响,当气温快速上升时,总换热率迅速下降,随后缓慢回升。

(2)热响应试验中,气温波动对水平串联式地埋管换热器换热能力的影响随加热功率的上升而减小。

(3)路面下埋深0.5im水平串联式地埋管换热器热扩散半径确定为小于0.75im,建议地埋管间隔大于1.5im。

(4)经过热响应试验验证,数值模型计算精度良好,可用于模拟路面下地埋管换热器换热过程。