总装主要工具的同步工程分析

李晓阳 李 晔

(上汽大众汽车有限公司,上海 201805)

0 引言

同步工程(SE Synchronization Engineering)工艺与产品同步,即在产品设计开发过程中,工艺早期介入,产品设计与工艺分析、校检同时进行,以改善产品设计效率、缩短项目周期[1]。同步工程的优点包括成本控制、质量控制、生产管理以及标准化等[2]。

总装同步工程的主要工作是在产品开发阶段同步对产品生产工艺、工具、工时以及设备进行同步规划,同时还需要在此阶段向开发者提出并积极推动简化安装动作、缩短/平衡安装工时以及对提高安装质量和稳定性等更有利于生产的建议。

总装以装配为主,工具在此过程中起到重要作用。因此通过同步工程对总装主要工具进行分析具有重要意义。

总装主要工具包括徒手操作、手持拧紧工具、吊具、拧紧机以及夹具等。本文主要对上述工具在同步工程分析时的要点进行介绍,并通过实例进行解释说明。

1 徒手操作

徒手操作是指直接通过手进行相关零件的装配,适用于几乎所有装配,包括内饰、水管、线束等。其优点是灵活、可适应性和柔性强,缺点是负重性差,不适用于装配超过一定重量的零件。

徒手操作的同步工程分析要点主要有手活动空间[3]、手臂活动范围[3]和活动路径等。

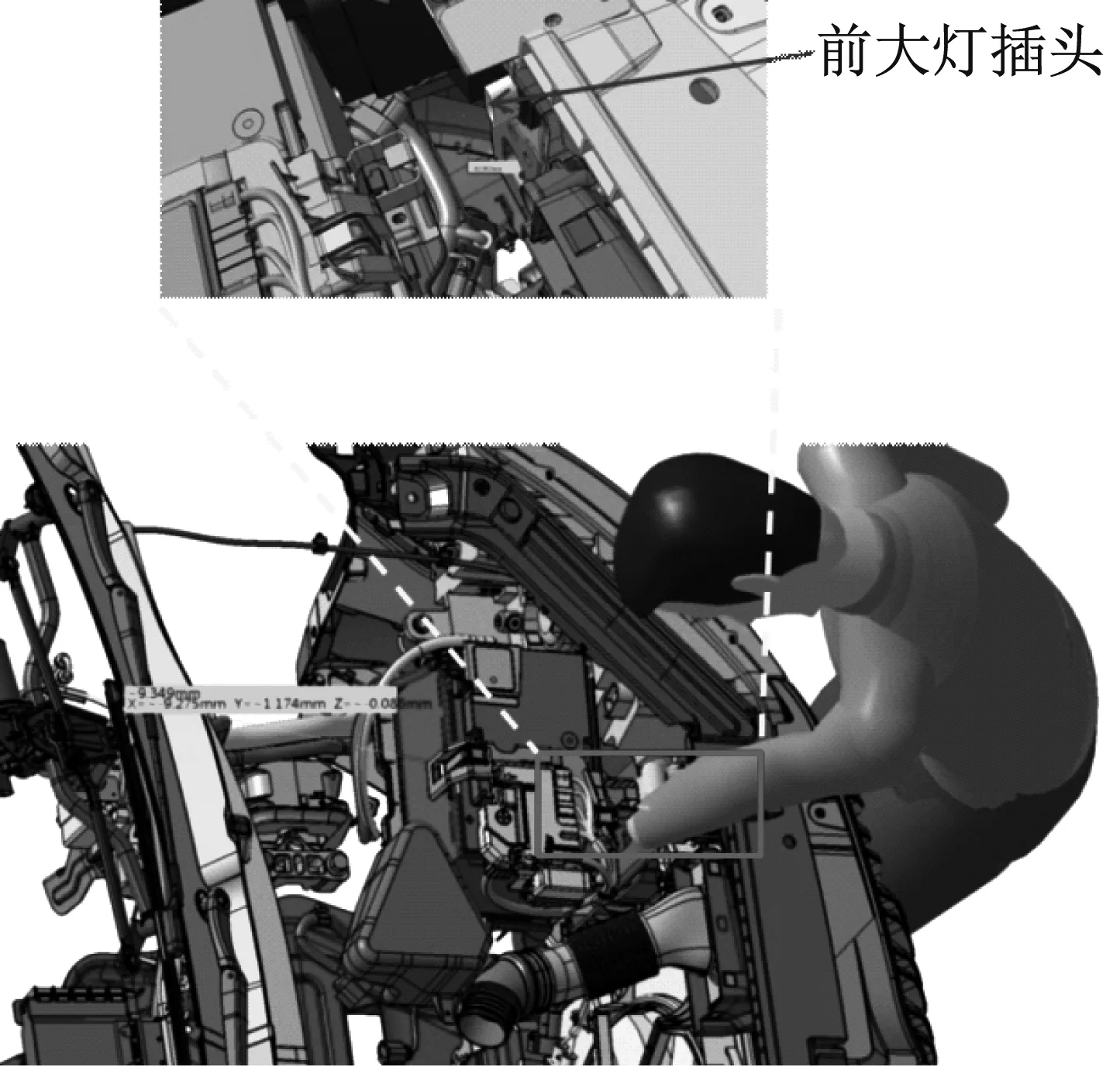

1.1 前大灯插头安装分析

在进行某车型前大灯插头安装的同步工程分析中,有两个需要分析的要点,包括手的活动空间和手臂的活动范围。从图1中可以看出,插头周边的操作空间较小,可能会影响手的操作;同时需要弯腰和伸手进行操作,可能手臂长度受限。

图1 某车型前大灯插头连接同步工程分析Fig.1 SE of front light plug

采用Catia的人机工程模块对上述的前大灯插头安装进行模拟分析。此模块可以模拟真人的操作,能够比较快速和直观得到分析结果。如图1所示,可以看出插头周边的空间能够满足手的操作,同时操作的位置处于手臂伸出的合适范围内,因此认为此处设计符合装配需求。

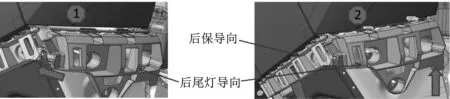

1.2 后尾灯导向安装分析

在进行某车型后尾灯导向安装的同步工程分析中,有一个需要分析的要点,即零件在安装过程中的路径。从图2中可以看出零件不能沿一个固定方向直接装配到位,需要经过一个路径转化,因此需要对此路径转化进行分析。

图2 某车型后尾灯导向安装同步工程分析Fig.2 SE of rear light support

在Catia的装配模式中进行后尾灯导向安装分析。如图2所示,首先后尾灯导向的腰形孔进入车身的焊接螺柱中,并保持在腰形孔Z向的上限位。之后在X向推进导向到底,并查看是否与周边有干涉,以及是否进入后保导向的孔内。最后是在Z向向上推进导向,直到焊接螺柱位于腰形孔中间位置。可以看出在上述的安装路径中与周边无干涉,认为此处设计符合装配需求。

人机工程以及路径分析广泛应用于徒手操作的同步工程分析中,可以实现在先期评估手工操作的可行性以及人际工程评分。如发现问题,及时建议设计进行修改,避免进入预批量阶段后的返工成本。

2 手持拧紧工具

手持拧紧工具是指通过手持进行拧紧的工具,包含电动枪,气动枪和扭力扳手等,主要适用于小扭矩螺栓紧固。其优点是重量较轻、操作灵活和减少操作时间,缺点是可选型号范围小和定制成本高等。

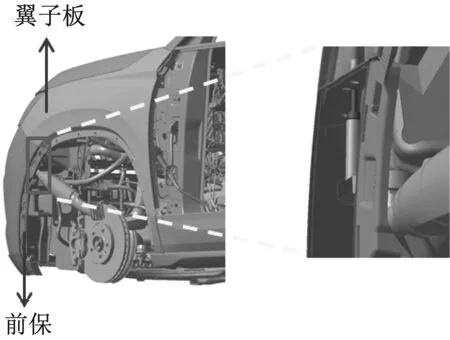

某车型的前保和翼子板连接采用螺栓固定的方式,且固定点周边空间较小,采用普通的手持拧紧工具无法实现紧固需求。因此需要对其进行同步工程分析,设计合适的紧固工具。

如图3所示,根据此处的空间结构,设计了普通手持式拧紧工具配合特殊输出头的定制工具。此类型工具适合于周边空间较小的紧固。

图3 某车型前保和翼子板连接同步工程分析Fig.3 SE of front bumper tightening

在Catia的装配模式中,将定制工具与产品数模匹配,根据操作方式、观察方向以及使用习惯等进一步对定制工具进行优化,如选取合适的特殊输出头和接杆以及调整特殊头与拧紧工具的角度等,最终得到一个高度定制化的工具。

手持拧紧工具的同步工程分析可以在开发阶段基本确定工具的型号以及定制工具的结构,以便提早对其进行相关的采购,避免定制工具采购制作周期较长导致的延误。这种情况下,预批量阶段定制工具即可投入实际试验;同时由于经过模拟分析,可以在最大程度上减少返工,降低成本。

3 吊具

吊具是指针对超过一定重量或者体积,不便于人工搬运的零件,通过设计一个专用的搬运工具,便于对其进行装配,主要适用于超过15 kg或者体积较大的零件。其优点是减轻工人装配负重,缺点是灵活性弱,适用于特定的类型。

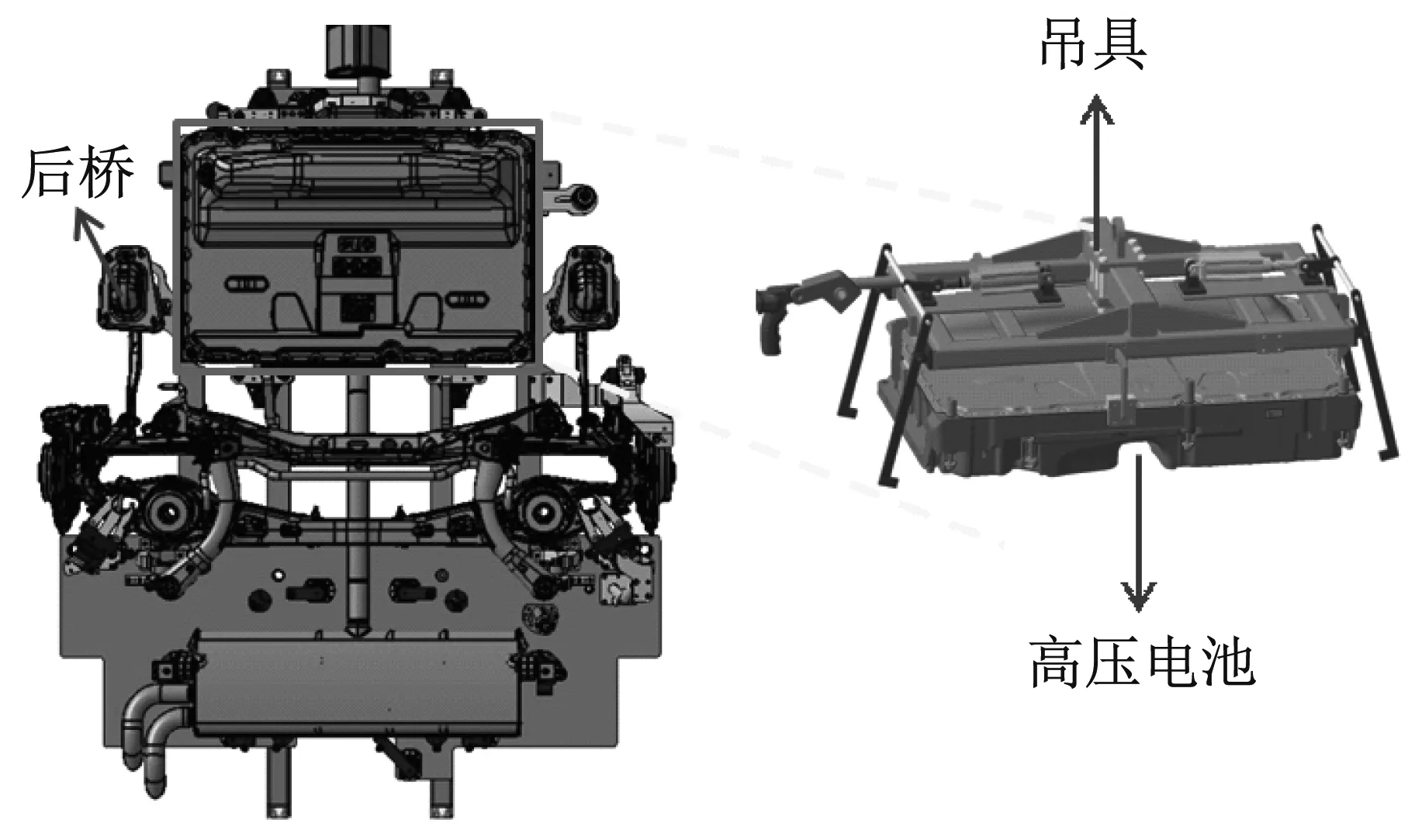

高压电池是新能源汽车的一个重要新增部分。由于重量超过手工操作的范围,需要针对其设计新的吊具用于装配。如图4所示,吊具需要满足吊起后保持高压电池稳定、具有二次机械保护、操作方便和与周边无干涉等要求。因此需要在吊具设计完成后对其操作进行同步工程分析。

图4 某车型高压电池包安装同步工程分析Fig.4 SE of HV battery installation

在Catia的装配模式中,需要分析从高压电池被吊起到放置到托板上的过程。在分析中发现,高压电池与后桥距离较近,如后桥已经在托板上时,当高压电池放入时,吊具会与后桥干涉,导致电池无法顺利放置到位。因此需要调整放置顺序,先将高压电池放置到托板,再将后桥放置到托板。

吊具的同步工程分析不仅涉及吊具的本身操作性,同时还需要分析与周边空间是否存在干涉,进而确定是否需要调整零件的安装顺序等。

4 拧紧机

拧紧机是指针对超过一定扭矩的拧紧要求,将拧紧轴固定于设计的机构上进行拧紧的设备,主要适用于大扭矩螺栓紧固。其优点是减少工人装配负重、减少操作时间,缺点是灵活性差,仅适用于特定的类型。

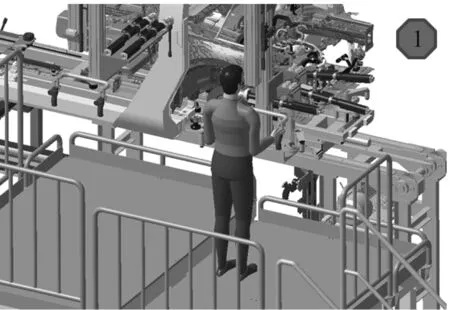

某车型发动机支撑紧固需五颗螺栓,且有紧固顺序。因此需要设计对应的拧紧机以达到紧固要求。考虑到不同的紧固顺序及方位,将拧紧机分为两部分,如图5所示,分别进行Y向和Z向拧紧,首先进行Y向拧紧,再进行Z向拧紧。

图5 某车型发动机支撑拧紧同步工程分析Fig.5 SE of motor support tightening

在Catia的人机工程模块中对拧紧机的操作便利性和可视性进行了分析,以优化拧紧机结构,并达到具有可视性并适宜操作。

拧紧机的同步工程分析不仅涉及拧紧机本身的结构和功能,而且需要考虑操作人员的便利性和操作性,验证可行性的同时,在最大程度上避免后续的返工和更改。

5 夹具

夹具是指为保证不同零件装配的相对位置,设计一套机构对零件进行定位,进而辅助装配,主要适用于需要精确定位的装配。其优点是精度高,缺点是灵活性差且投入高。

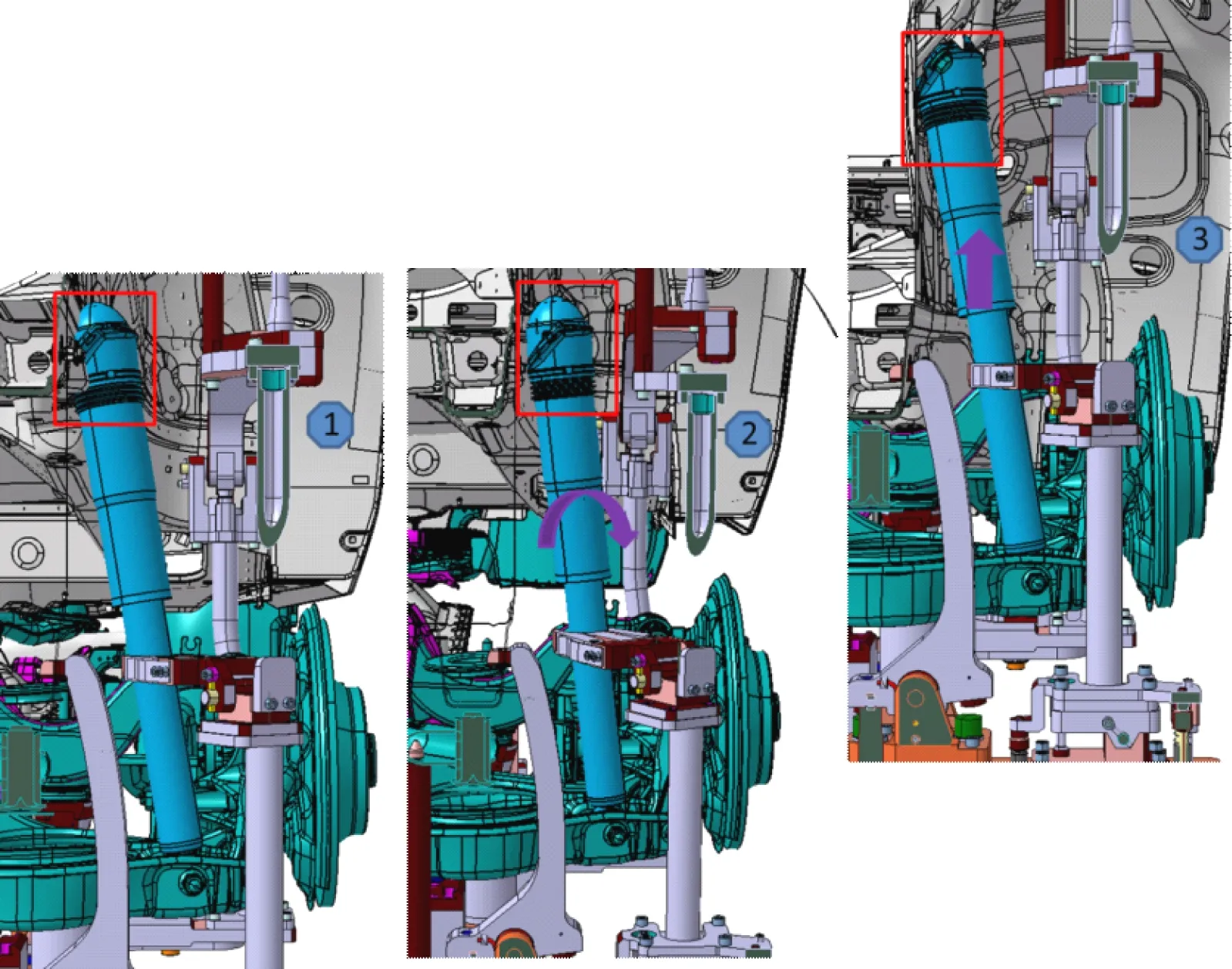

当采用托板整体合装时,需要设计后避震打开机构,以在合装过程中打开后避震,避免其与车身干涉。如保持后避震处于初始位置,在合装过程中,后避震会与车身干涉,影响合装的正常进行。

在Catia的装配模式中,如图6所示,需要分析后避震需要打开的角度,进而验证后避震打开机构是否能满足要求,同时检查后避震打开过程中是否存在与周边零件干涉的情况。

图6 某车型后避震打开同步工程分析Fig.6 SE of rear obsorber installation

夹具同步工程分析的重点在于定位点与零件的匹配性,拧紧点、敲击点的匹配性和活动性以及其它配套机构的功能性,如后避震打开机构,主定位销等。

6 结论

本文主要介绍了总装主要工具的同步工程分析,包括徒手操作、手持拧紧工具、吊具、拧紧机和夹具。同步工程能够在设计初期确定方案、验证设计可行性以及尽量提高人机工程,在最大程度上减少返工所带来的损失。