车载钻机给进托板失效分析及优化设计

邹祖杰

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

车载钻机主要用于水井、煤层气抽采孔、煤矿电缆孔、通风孔和应急救援孔的快速施工,近年来又拓展其用途于地热勘探孔钻进。我国从20世纪末开始引进国外全液压式车载钻机,经过近20年的发展,从完全依赖进口逐步实现了国产化。在此期间,国内涌现了多个车载钻机生产制造厂家并推出多款机型。中煤科工集团西安研究研究有限公司设计生产的ZMK系列车载钻机主要有ZMK5530TZJ60及ZMK5530TZJ100型2款产品[1-4]。

给进装置是车载钻机的主体部分,集成了动力头、卷扬等功能部件。给进托板导轨与给进装置下导轨面接触,旋转座与底盘支撑架铰接,两者需配合完成钻架立起、加压钻进、减压钻进、强力起拔、倒杆等工序,涵盖了钻进作业的整个过程。作为车载钻机受力最为复杂部件之一,给进托板的良好性能对保证钻机工作稳定性及安全性具有重要意义[5-7]。

1 工作原理及受力分析

给进托板工作原理图如图1。车载钻机工作过程中,斜撑油缸伸长推动给进装置绕托板旋转座与底盘支撑架铰接点旋转,完成立起工序;按孔口布局要求伸缩托板油缸可调整孔口装置距离地面的高度;钻机姿态调整完成后将给进托板用楔形销固定于底盘支撑架上,与斜撑油缸、底盘支撑架配合,稳固给进装置,保证钻进过程中的稳定性[8]。

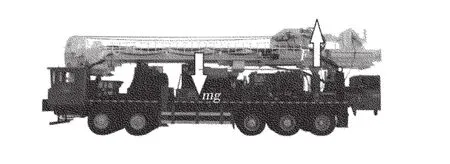

给进托板受力示意图如图2。给进装置立起、下放过程运用了杠杆原理,立起时,给进装置重力为阻力,斜撑油缸推力为动力,下落时反之。立起初始状态下,阻力力臂与动力力臂比值最大(式(1)),阻力G为定值,故此时斜撑油缸作用于给进托板上的推力F为最大值。给进装置集成的机架、动力头、卷扬、液压大钳、孔口装置等部件总重m约35 t,即mg=3.5×105N。

图2 给进托板受力示意图

式中:F为斜撑油缸作用于给进托板上的推力;L1为推力的力距;m为给进装置总质量;L2为重心与F之间的距离。

对车载钻机三维模型进行计算,求得给进装置重心位置,L1=0.9 m,L2=3.63 m。根据式(1)可得F=1.76×106N。

2 失效形式

60 t车载钻机使用过程中,给进托板出现变形及导轨啃噬损伤的问题,给进装置立起和调整孔口高度时,托板油缸伸缩推动托板移动速度越来越慢,直至不动,托板调整功能失效。经现场检测:给进装置立起过程中,给进托板横向最大变形量约6 mm,纵向最大变形量约5 mm。

给进装置下导轨与给进托板导轨配合面损伤,托板左侧导轨划痕长度约1 000 mm,宽度约10 mm,深度约3 mm,断续不均匀,右侧导轨发现2处“凸”点,较大高点外形尺寸约为20 mm×10 mm×7 mm(长×宽×高),较小高点断续不均匀,长约600 mm。配合缝隙产生铁屑等夹渣,夹渣呈不规则颗粒状,最大直径可达4.2 mm。

3 失效分析

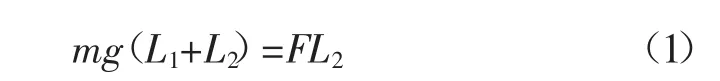

鉴于以上问题,根据给进托板受力与约束情况,利用Abaqus软件对其进行了有限元分析。60 t车载钻机给进托板Abaqus分析云图如图3。

图3 60 t车载钻机给进托板Abaqus分析云图

由分析结果可知:忽略个别应力集中点,60 t给进托板在工作过程中平均应力为239 MPa,处于正常范围;最大变形量3.5 mm,出现在斜撑油缸座、油缸座筋板及与底板焊接部位,向底板垂直方向凹陷,迫使托板四周向反方向翘起,因底板尺寸较大体现为横向和纵向变形放大。托板变形使导轨在运动时受力不均衡,加上给进装置下导轨与托板导轨均采用结构钢调质后精加工而成,硬度梯度小,且缺乏润滑,导致导轨面产生疲劳啃噬。啃噬形成的铁屑等夹渣,进一步造成导轨配合表面重复损伤,使托板运动阻力增大。

由此可见,给进托板失效主要原因有3点:①托板底板刚性不足及受力点布置不合理;②给进装置下导轨与托板导轨材料相近,硬度梯度小;③给进装置下导轨与托板导轨接触面缺乏润滑。

以上因素同时存在,相互影响,共同造成了给进托板失效。

4 优化设计

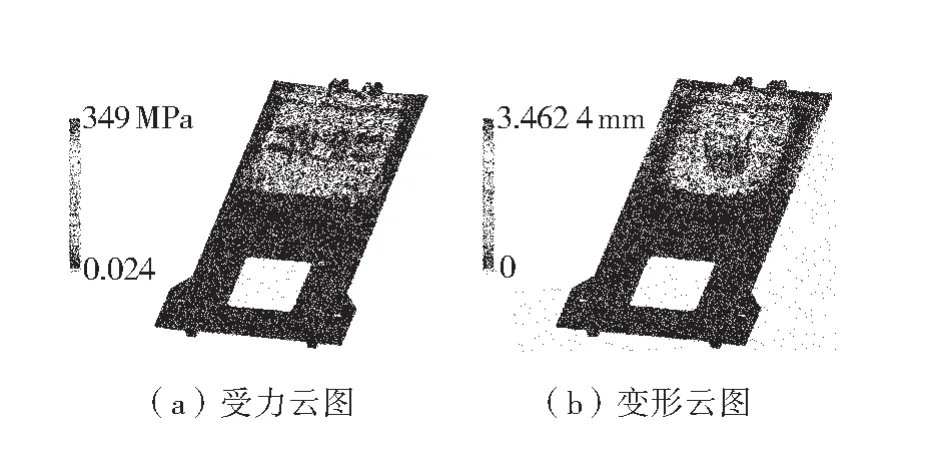

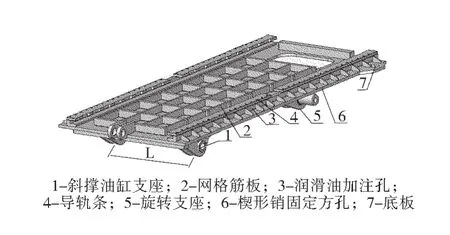

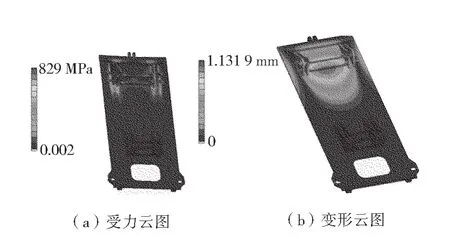

针对失效原因,对给进托板结构进行了优化设计,优化设计后的托板结构如图4。优化后托板受力和变形云图如图5。

将斜撑油缸支座向两侧平移,增大L尺寸,使斜撑油缸推力更均匀地作用于两侧导轨上,避免托板底板局部受力过大导致变形。同时,在底板背面焊接网格形筋板,提高托板纵向和横向的刚性,避免因局部变形导致托板周边位移放大,阻碍托板正常滑动。其次,将托板凹槽形导轨设计为可拆解结构,将导轨条用螺栓安装于托板底板上。增加了托板长度和导轨条宽度,进而扩大了给进装置导轨与托板导轨条的接触面积,减小因油缸推力及给进装置重力等对导轨接触平面的压强,减小导轨面疲劳破坏的几率。另外,托板导轨条采用Tri-Braze高强度耐磨钢板(硬度高、具备自润滑功能),给进装置下导轨材料和热处理工艺不变,拉开导轨接触面的硬度梯度,并加工油锯齿形储油槽,通过润滑油加注孔可定期对导轨接触平面进行强制润滑[9]。

图4 托板优化结构

图5 优化后托板受力和变形云图

5 试验验证

将优化设计后的给进托板结构用于100 t车载钻机上,并通过实钻试验对其性能进行了验证。试验地点位于晋煤集团寺河矿三盘区,瓦斯含量高,地层条件复杂,为充分验证钻机适应性,钻孔选址在盘区地层变化最大区域开展。该井采用三开钻进工艺,一开采用φ311 mm空气潜孔锤钻进,井深57.4 m,二开采用φ241.3 mmPDC钻头泥浆正循环钻进,井深801 m,三开采用φ171.5 mmPDC钻头泥浆正循环钻进,终孔深度1 675.39 m[10]。试验过程中,对给进托板性能进行了全程跟踪检测,检测结果表明:钻机从入场到开钻,直至完钻,给进托板纵向横向变形量均处于正常范围;托板导轨润滑到位,未出现啃噬损伤和夹渣等情况,托板运动顺畅。

6 结语

从60 t车载钻机使用过程中给进托板出现的问题出发,采用Abaqus软件分析,从理论上阐述了给进托板失效的3个主要影响因素:底板刚度不足及受力点布置不合理、导轨硬度梯度小、导轨基础面缺乏润滑。以上因素同时存在,相互影响,共同造成了60 t车载钻机给进托板失效。

通过有限元分析阐述失效原因,并作针对性优化设计,将优化设计后的给进托板用于100 t车载钻机上,通过现场试验进行了验证,为车载钻机系列化进程提供了技术支撑,证明了该方法的可行性。