锚杆托板与缓冲垫层组合结构静、动载力学性能试验研究

吴拥政,付玉凯,褚晓威 ,孙卓越

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.煤炭科学研究总院 开采研究分院,北京 100013;4.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

锚杆支护是煤矿巷道主体支护形式,锚杆托板是锚杆支护系统中的关键构件之一。其在锚杆支护系统中的作用主要体现在2个方面:一是通过将锚杆尾部螺母的预紧力传递给钢护板、钢带及金属网等组合构件,使锚杆的预应力有效扩散至锚杆周围的围岩中,从而实现锚杆的主动支护作用;二是将围岩变形产生的载荷传递至锚杆杆体。

在非冲击地压巷道中,锚杆托板与围岩的相互作用以静态或准静态为主,作用力变化幅度相对较小。而在冲击地压发生时,托板受力显著不同,托板与围岩间的作用不仅受静载荷作用,还会受到冲击动载荷的影响。锚杆支护系统受到冲击载荷作用时,冲击载荷造成围岩与托板间作用力瞬间增加,造成托板接触区域围岩破裂、垮落,托板悬空失效。对于强度较高的围岩,托板出现过载弯折、撕裂,甚至造成锚杆破断。因此,托板作为预应力锚杆支护系统中的核心构件,其力学性能直接关系到锚杆支护在冲击地压巷道中的防冲效果。

锚杆托板的力学性能与托板形状、材质、尺寸及受力状态等因素有关。目前,对锚杆托板的研究主要集中在以下3个方面:

(1)托板结构、材质及形状。郑仰发等利用实验室试验的方法研究了不同拱高、不同厚度托板的承载力和变形特征,认为托板的承载力与拱高、厚度呈正相关关系,并推导出了托板承载力计算公式;刘双跃和张训涛利用理论计算的方法,研究了蝶形托盘内部应力的分布规律,分析了影响蝶形托盘失稳的影响因素,认为蝶形结构有利于托盘稳定,适当增加蝶形托盘拱部球壳拱高和半径能有效提高托盘稳定性和强度;康红普等采用数值计算的方法,研究了不同接触方式对托板力学性能的影响,认为面接触更能发挥托板的力学性能;马永忠等研究了纤维增强复合材质托板的力学特性,得出了非金属托板合理的结构形式和相关参数。

(2)托板的承载力特性。康红普等对煤矿常用托板进行了压缩测试,将其承载力特性曲线分为5个阶段,并提出托板拱高是影响其承载力的关键参数;吴建星等制作了测力托盘,并开展了压缩试验,得出了托盘载荷与表面应变间的相互关系;刘少伟基于旋转球壳理论,分析了托盘在偏载下的失效破坏特征,认为偏载在托盘球壳上产生的水平分力是造成其失效的关键因素,偏载作用下托盘会出现3种主要的破坏形式;贾西阁等采用理论分析、数值模拟方法,研究了玻璃钢托盘失效破坏的原因,认为玻璃钢托盘边缘变形产生切向拉伸破坏,托盘破坏由边缘向中心延伸,并提出了固定载荷作用下托盘合理的结构模型。

(3)托板对围岩的支护作用。陆士良等认为托板的作用是阻止围岩向巷道空间移近,同时可以向围岩施加径向支护力,分析了锚杆预应力在围岩中的分布规律及托板对预应力分布的影响;林健等采用实验室测试的方法,研究了木垫板对锚杆预紧扭矩、预紧力及工作阻力的影响,认为木垫板会加大预紧扭矩的损失,降低预紧力转化系数,不利于锚杆预应力的扩散;李英明、孔恒等研究了不同围岩条件下托板的变形破坏特征,认为托板偏载使其受力状态差,无法有效发挥锚杆支护效果,甚至出现锚杆杆体破断的现象。

潘一山等利用泡沫金属和六边薄壁构件设计了防冲支架吸能构件,吸能构件可有效降低冲击载荷作用下支架的工作阻力,同时提高了支架的抗冲击性能和吸能水平;何杰等进行了煤矿常用托盘及其组合构件力学响应试验,分析了护表构件的冲击力及变形特征,得到常用托盘的抗冲能量值,抗冲能量高低与托盘拱部厚度、拱高和面积决定的结论。从现有研究成果来看,锚杆托板的研究主要集中在托板结构、材质、力学特性及支护作用等方面,且托板的承载力特性和变形破坏主要基于静载荷来开展,研究过程中多未考虑动载荷的影响,动载荷作用下托板的变形破坏机制及吸能特性尚不明晰。

鉴于上述研究成果,笔者从缓冲垫层吸能减冲角度出发,选取了煤矿常用的4种缓冲垫层,利用试验机对锚杆托板与缓冲垫层组合结构的静、动载力学性能进行测试,获取了组合结构的静载力-位移曲线、冲击力时程曲线及应变时程曲线等数据。采用高速摄像仪捕捉了组合结构冲击过程中的变形破坏过程,研究了不同冲击载荷下组合结构的力学响应规律,分析了缓冲垫层材质、厚度等参数对组合结构抗冲击性能的影响规律,从而为冲击地压巷道锚杆支护中缓冲垫层的优选提供理论依据。

1 试 验

1.1 托板与缓冲垫层组合试样制作

锚杆托板的种类很多,拱形可调心托板是目前煤矿最常用的托板。本次试验选择拱形可调心托板进行试验,托板尺寸为150 mm×150 mm×10 mm,材质为Q235,托板高度34.3 mm,孔口直径38 mm,托板圆拱底部直径100.5 mm。在托板试样拱部粘贴应变片,用于监测托板动态变形过程中的应变变化,应变片粘贴位置如图1(b)所示。粘贴前分别用粗、细砂纸打磨光滑,利用酒精去除粘贴位置杂质,采用502胶水粘贴应变片,粘贴完成后采用万用表校核粘贴效果。托板结构如图1所示。

图1 锚杆托板结构

鉴于冲击地压巷道锚杆支护常用的垫层材料为松木、橡胶及泡沫金属等,所以本试验选用的缓冲垫层为松木、橡胶垫、废旧皮带及泡沫铝,垫层厚度过大,会影响锚杆安装和巷道有效断面,本次试验垫层厚度选择为20和50 mm。松木密度415 kg/m,顺纹抗压强度36.2 MPa,尺寸为200 mm×200 mm×20 mm和200 mm×200 mm×50 mm;橡胶垫为建筑用减震橡胶,弹性模量6 000 kPa,阻尼比0.3,尺寸为200 mm×20 mm和200 mm×50 mm;废旧皮带弹性模量2 500 kPa,阻尼比0.2,尺寸为200 mm×200 mm×20 mm和200 mm×200 mm× 50 mm;泡沫铝密度315 kg/m,抗拉强度3.25 MPa,尺寸为200 mm×200 mm×20 mm和200 mm×200 mm×50 mm。

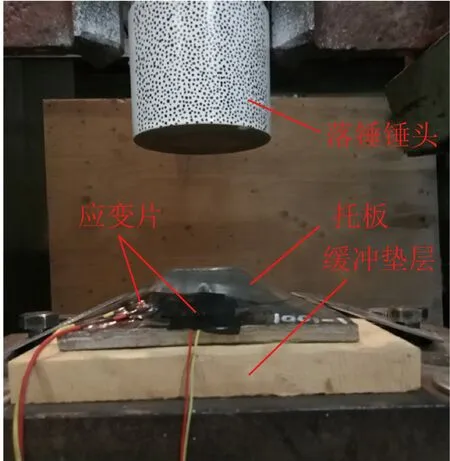

试验主要测试托板与缓冲垫层组合结构的静、动载力学性能。试验时,将缓冲垫层放置在JAW-1500型压力试验机支座上,托板放在缓冲垫层上方。采用压力试验机对组合结构进行加载,监测组合结构承载过程中的位移-压力曲线,直至组合结构失效为止;采用落锤试验机测试组合结构的动态力学性能,将组合结构放置在落锤下方的支座上,调整试样中心对准落锤锤头中部。调整完成后,利用焊接的方式连接托板上方的应变铜线,接入监测系统,通过示波器校核传感器是否正常。调整落锤至指定高度,打开触发装置,落锤自由下落撞击组合结构,完成试验。试验过程中利用安装在落锤中部的力传感器和托板上部的应变片获得冲击力时程曲线和应变时程曲线,采用高速摄像仪捕捉冲击过程中组合结构变形破坏过程。

1.2 试验系统

试验采用落锤冲击试验机,试验机高度13.37 m,有效冲击高度12.60 m,锤头质量261.08 kg,最大冲击速度15.70 m/s,误差小于0.2%。冲击装置和试样布置如图2所示。试验过程中主要监测落锤锤头冲击力时程曲线、应变时程曲线、托板组合结构动态变形破坏过程等数据,各种传感器采集的数据通过放大器调幅,再由TDS420动态示波器记录、去噪、处理及记录,数据采集频率为10 kHz。

图2 冲击试样布置

2 托板与缓冲垫层组合结构静载力学特性分析

将锚杆托板与4种缓冲垫层组成试验试样,通过位移控制的方式加载,加载速率为0.1 mm/s,当托板明显翘起或试验机载荷显著下降时停止试验。

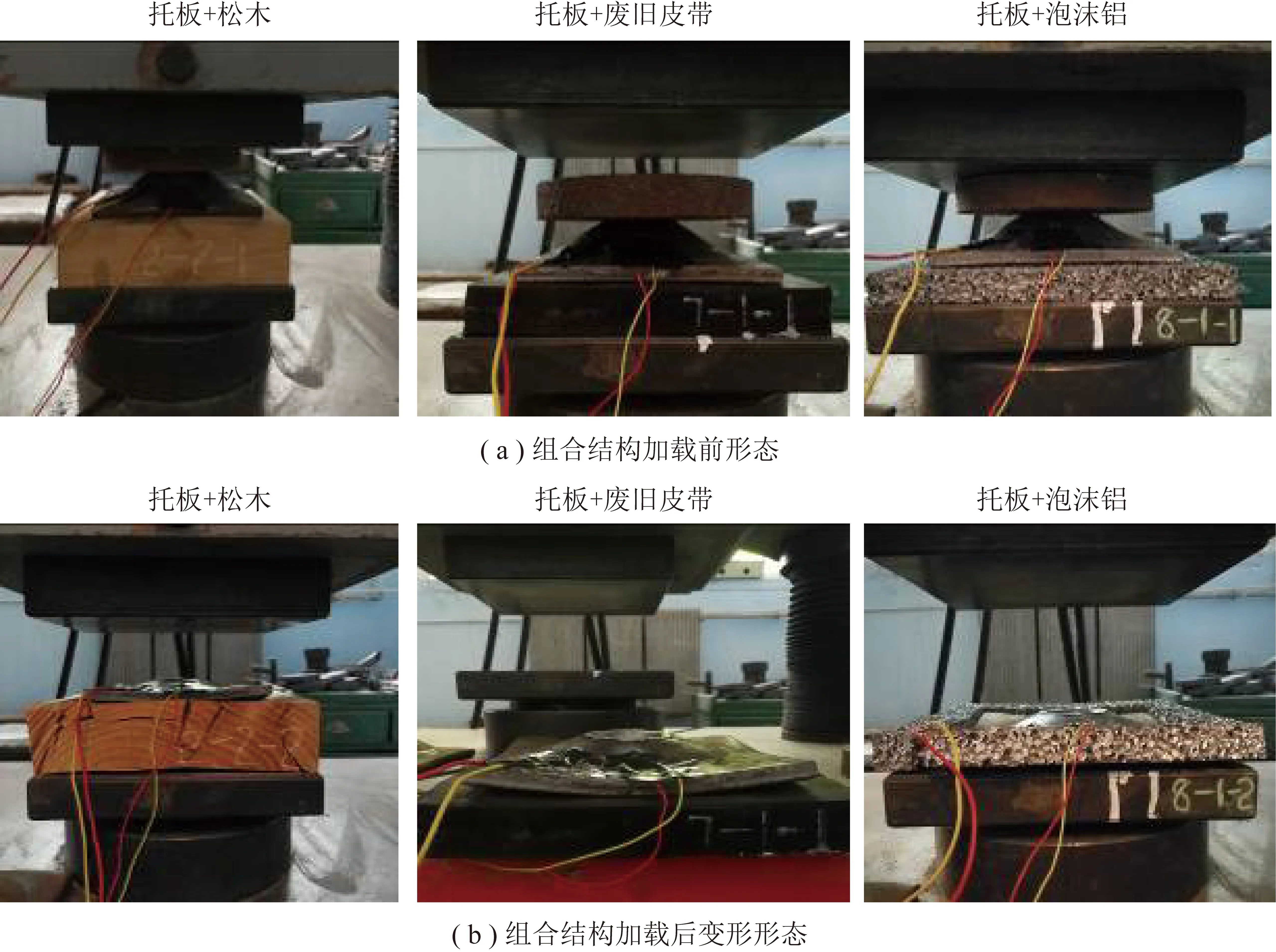

2.1 托板和垫层组合结构静载破坏形态

托板+松木、托板+废旧皮带及托板+泡沫铝3种组合试样加载前后照片如图3所示。

图3 托板与缓冲垫层组合结构加载前后变形形态

由图3可以看出,3种托板与缓冲垫层组合结构加载后,托板出现了明显的变形,拱高降低,四角翘起,由碟形转变为平面形状,组合结构的载荷曲线由峰值逐步降低。缓冲垫层变形破坏形态也明显不同,松木垫层大面积开裂,但厚度压缩不明显,松木整体没有出现破坏,仍具有一定的承载能力;废旧皮带垫层加载后变形不明显,未出现大变形、撕裂等现象;泡沫铝在加载过程中出现大的压缩变形,托板嵌入到泡沫铝材料中,随着继续加载,托板拱高降低、四角翘起,最终失去承载能力。

2.2 托板与垫层组合结构承载特性分析

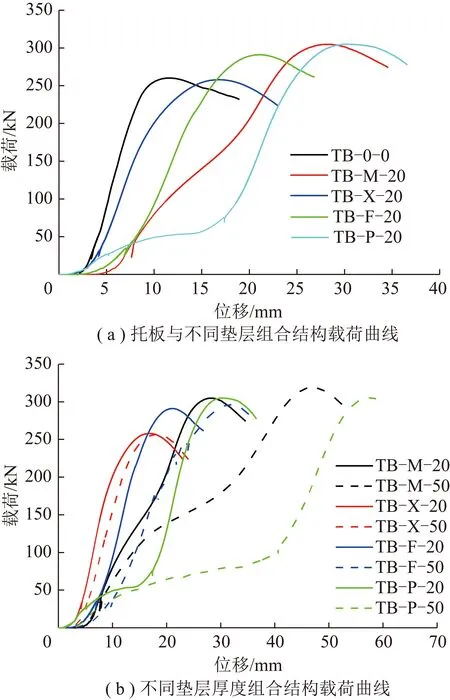

测试了单独托板(TB-0)、托板+松木(TB-M)、托板+橡胶垫(TB-X)、托板+废旧皮带(TB-F)及托板+泡沫铝(TB-P)5种条件下试样承载力,测试了不同垫层厚度(20,50 mm)对组合结构承载力的影响,测试结果如图4所示。

图4 托板与垫层组合结构静载荷-位移曲线

由图4(a)可以看出,托板与不同垫层组合结构的承载力曲线差异较大,主要体现在最大承载力、最大位移及承载效率等方面。托板、托板+橡胶垫和托板+废旧皮带3种组合结构的承载力曲线形态较为接近,承载力曲线大致可分为缓慢承载、快速承载及承载降低3个阶段。3种组合结构中,托板+泡沫铝的峰值承载力和位移最大,托板+松木的位移次之,单独托板位移最小,而托板+橡胶垫层与托板试样的峰值承载力基本相同。托板+松木和托板+泡沫铝的承载力曲线形态类似,承载力曲线也可分为3个阶段,2种组合试样的峰值承载力基本相同,而托板+泡沫铝试样的位移量稍大。整体来看,垫层不仅增加了组合结构的变形量,提高了部分组合结构的峰值载荷,其原因在于垫层的变形充填了托板拱部结构下部的空间,使托板拱部由单向应力状态转变为了三向应力状态,提高了托板的承载力。

由图4(b)可以看出,不同垫层厚度的组合结构承载力及位移有较大差异,垫层厚度主要影响试样的位移大小,对其承载力影响不大。当垫层厚度为50 mm时,托板+松木、托板+橡胶垫、托板+废旧皮带、托板+泡沫铝的最大位移分别为54,24,36和61 mm,分别是20 mm厚垫层试样的1.59,1.04,1.38和1.69倍,厚度为50 mm泡沫铝的位移量最大。整体来看,托板与垫层结构的变形量与垫层的刚度、厚度及变形能力有关,垫层的刚度越低、厚度越大、变形能力越强,其组合结构试样的变形量也越大,但试样的变形量与垫层厚度并不呈正比关系。

3 托板与缓冲垫层组合结构冲击试验结果分析

表1 组合结构冲击测试结果

3.1 组合结构试样冲击破坏形态

利用落锤试验机对上述5种托板与不同垫层组合结构开展了冲击试验,部分试样冲击后变形形态如图5所示。

由图5可以看出,冲击后采用不同垫层的托板变形程度不同。无缓冲垫层时,托板变形最为严重,托板整体出现拱高降低、四角翘起情况;托板和松木组合结构中,托板整体变形不大,由于木垫层局部出现了开裂破坏,托板产生一侧抬起,对称侧被压缩的非均匀变形;托板和废旧皮带组合结构中,托板四角轻微翘起,整体变形不大,拱部未出现明显变形,废旧皮带也未出现明显变形破坏;托板和橡胶垫组合结构中,托板变形形态与采用废旧皮带组合类似,托板仅出现了四角翘起的现象,整体变形不大;托板和泡沫铝组合结构中,托板基本保持了原有形态,表面未发生明显变形,四角也未翘起,但由于泡沫铝强度有限,托板嵌入到了泡沫铝试样内部。整体来看,托板与不同缓冲垫层的组合结构抗冲击能力不同,托板+泡沫铝试样抗冲击能力最强,托板+橡胶垫和托板+皮带次之,托板+松木较弱,单独托板抗冲击能力最弱。

图5 托板与不同垫层组合结构冲击前后变形形态

3.2 冲击能量对托板力学响应的影响规律

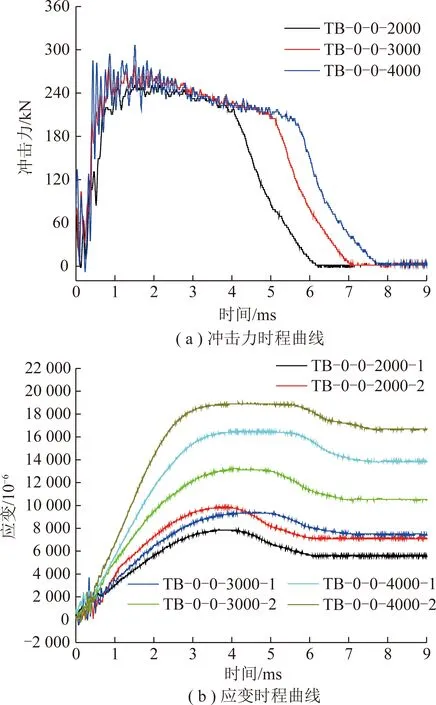

以单独托板试样冲击试验为例,其冲击力和应变时程曲线如图6所示。由图6可以看出:

图6 不同冲击能量下托板冲击力和应变时程曲线

(1)托板冲击力时程曲线可分为3个阶段,冲击力急剧上升阶段、震荡下降阶段和急剧衰减阶段,3种冲击能量下冲击力峰值基本相同,冲击力作用时间略有差异,冲击能量从2 000 J增加至4 000 J时,冲击力作用时间从6.20 ms增加至7.90 ms。

(2)应变曲线大致分为3个阶段,应变线性增加阶段、缓慢增加阶段和缓慢衰减阶段。不同冲击能量下托板的应变峰值明显不同,并且1号和2号应变片的峰值应变也有一定差异,但作用时间差异不大。冲击能量为2 000,3 000和4 000 J时,1号应变片的应变峰值分别为7 839×10,9 445×10和16 385×10,2号应变片的峰值应变为9 846×10,13 180×10和18 922×10,2号处的应变峰值分别是1号处的1.26,1.40和1.15倍。托板的残余应变与其峰值应变规律基本相同,随着冲击能量的增加残余应变增大,且2号应变片处的应变明显大于1号应变片。

(3)整体来看,冲击能量对托板的冲击力影响不大,主要影响托板的应变,这说明托板主要依靠结构的变形来吸收冲击能量,而不是通过提高动态承载力。托板在较低的冲击能量下已达到峰值承载力,动载峰值承载力与静载最大承载力基本相同。托板整体结构的变形并不均匀,对角线上部的变形相对较小,中线上部的变形相对较大。

3.3 缓冲垫层对托板力学响应的影响规律

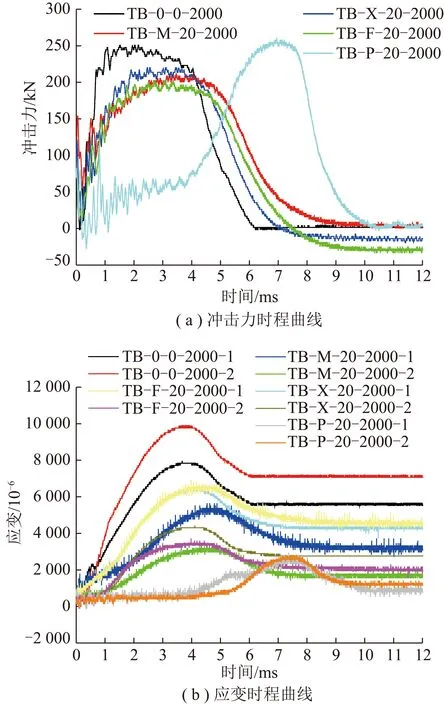

测试了冲击能量为2 000 J时5种托板组合结构的动态力学响应,获取的冲击力时程曲线和应变时程曲线如图7所示。

图7 不同缓冲垫层试样冲击力时程曲线和应变时程曲线

由图7可以看出:

(1)与单独托板相比,增加缓冲垫层后,组合结构的冲击力时程曲线形态出现明显变化。松木、橡胶垫和废旧皮带3种缓冲垫层的冲击力曲线形态差别不大,仅体现在冲击力峰值和作用时间不同;泡沫铝垫层的冲击力曲线形态与其他4种曲线形态明显不同,初期有明显的冲击力震荡阶段,冲击作用时间较长,冲击力峰值与托板的差别不大。单独采用托板时,冲击力峰值和作用时间为260.66 kN和6.20 ms,增加松木、橡胶垫、废旧皮带及泡沫铝缓冲垫层时,组合结构冲击力峰值分别为204.73,214.92,194.45和253.35 kN,冲击力作用时间分别为8.80,7.72,9.16和10.24 ms。与单独采用托板相比,松木、橡胶垫和废旧皮带冲击力峰值分别降低21.45%,17.55%,25.40%和2.80%;4种缓冲垫层的冲击力作用时间全部增加,分别增加了41.94%,24.52%,47.74%和65.16%。

(2)5种结构的应变时程曲线形态基本相同,应变增加速率、应变峰值及残余应变略有差异。单独采用托板时,1号位置的应变峰值和残余应变分别为7 839×10和5 579×10,采用松木、橡胶垫、废旧皮带及泡沫铝缓冲垫层时,1号位置的应变峰值分别为5 251×10,6 273×10,6 514×10和2 620×10,分别降低33.01%,19.98%,16.90%和66.58%;残余应变分别为3 302×10,4 328×10,4 669×10和842×10,分别降低40.81%,22.42%,16.31%和84.91%。采用缓冲垫层后,组合试样的应变峰值和残余应变均相应减小。单独采用托板时,1号应变片的应变峰值和残余应变小于2号应变片。增加缓冲垫层后,1号应变片的应变峰值和残余应变明显大于2号应变片。

(3)整体来看,缓冲垫层能改变托板的冲击力曲线形态,降低冲击力峰值,延长冲击作用时间,有效吸收冲击动能。除泡沫铝外,废旧皮带的缓冲效果最好,其次是松木,最后是橡胶垫。泡沫铝厚度为20 mm时,吸收能量有限,冲击动能未能充分吸收,导致冲击力峰值较大。不同缓冲垫层的应变差别较大,泡沫铝的应变峰值和残余应变最小,其次是松木和橡胶垫,最后是废旧皮带。增加缓冲垫层后,托板拱部不同位置的变形程度出现了反转,这主要是由于缓冲垫层通过协调变形调整了托板结构的受力状态,使托板整体变形更加均匀。从托板变形程度来看,垫层效果优劣顺序依次为:泡沫铝>松木>橡胶垫>废旧皮带。

3.4 缓冲垫层厚度对托板力学响应的影响规律

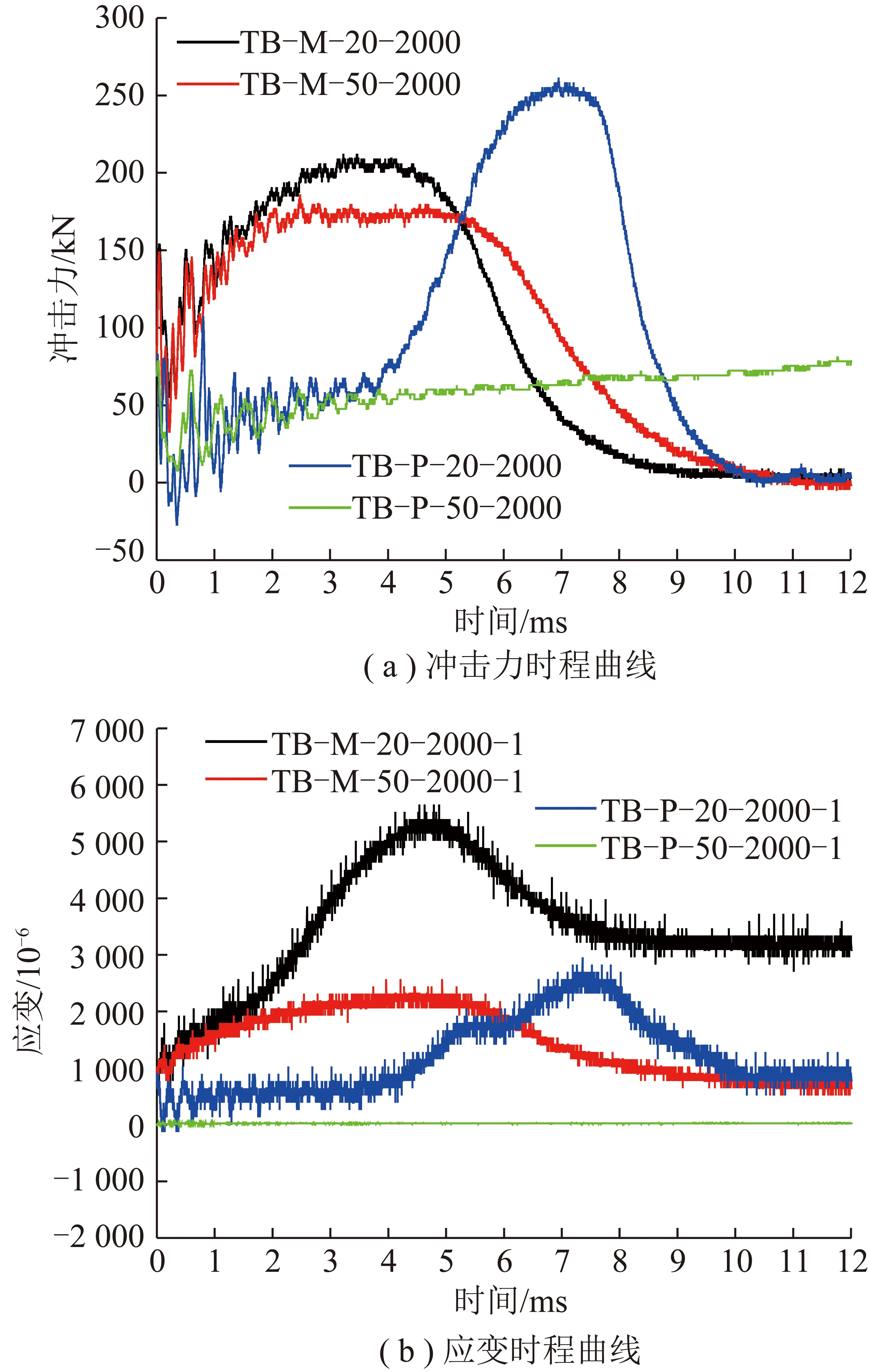

冲击能量为2 000 J时,测试了松木和泡沫铝2种垫层厚度下的动态力学响应,获取的冲击力时程曲线和应变时程曲线如图8所示。由图8可以看出:

图8 不同缓冲垫层厚度试样冲击力时程曲线和应变时程曲线

(1)缓冲垫层厚度对试样冲击力峰值和作用时间影响较大,垫层厚度增加,试样冲击力峰值明显减小,作用时间明显增长。松木和泡沫铝垫层厚度为20 mm时,冲击力峰值分别为206.40和254.29 kN,冲击力作用时间分别为9.37和10.45 ms;垫层厚度增加至50 mm时,冲击力峰值分别为175.65和89.42 kN,冲击力作用时间分别为10.71和18.38 ms,与20 mm厚度垫层相比,冲击力峰值分别降低14.90%和64.84%,冲击力作用时间分别增加14.30%和75.89%。

(2)缓冲垫层对试样的应变峰值和残余应变也有一定影响,垫层厚度增加,试样应变峰值和残余应变相应减小。松木和泡沫铝垫层厚度为20 mm时,应变峰值分别为5 274×10和2 552×10,残余应变分别为3 364×10和861×10;垫层厚度增加至50 mm时,应变峰值分别为2 220×10和0,残余应变分别为553×10和0,与20 mm厚度垫层相比,应变峰值分别降低57.91%和100%,残余应变分别降低83.56%和100%。

(3)总体来看,垫层厚度对试样冲击力和应变影响较大,垫层厚度越大,吸收的冲击动能越多,冲击力峰值越小,冲击力作用时间越长,垫层缓冲性能越好。合适的垫层材料和厚度能有效降低冲击载荷对托板结构的破坏效应,如采用厚度为50 mm的泡沫铝垫层时,冲击载荷作用后,托板表面基本未产生明显的应变,承载性能保持完好。

3.5 托板与不同缓冲垫层组合结构的残余变形分析

对不同缓冲垫层冲击后托板的变形量进行了统计,统计结果如图9所示。由图9可以看出,随着冲击能量的增加,托板的变形量显著增大,变形量与冲击能量呈正相关关系。缓冲垫层不同,托板变形量明显不同。当冲击能量为2 000 J时,无垫层、松木垫层、橡胶垫层、废旧皮带垫层及泡沫铝垫层的托板变形量分别为6.6,1.28,5.76,3.14和0.48 mm。从托板的变形量角度来看,4种垫层的吸能效果优劣顺序依次是:泡沫铝>松木>废旧皮带>橡胶垫。

图9 不同缓冲垫层托板变形量与冲击能量关系曲线

笔者采用实验室试验的方法研究了锚杆托板与缓冲垫层组合结构的静、动载力学性能,分析了不同缓冲垫层对托板冲击力、应变及变形的影响。限于试验装置的限制,实验方案设计及冲击施加方式与现场锚杆托板的实际工况有一定的差异,现场冲击动载源于围岩自身,动载作用下锚杆与围岩会相互作用,现有试验设备难以严格模拟现场工况。本试验虽然简化了冲击动载施加方式,但仍能从定性和定量角度揭示缓冲垫层对托板结构冲击性能的影响,从而为冲击地压巷道缓冲垫层的优选、设计等方面提供一定的参考。

4 结 论

(1)静载作用下,不同组合试样的变形形态不同,缓冲垫层刚度越大、变形能力越差,托板结构产生的变形越大。变形能力强的垫层增加了组合结构的变形量,同时也提高了组合结构的峰值载荷。垫层厚度对托板组合结构承载力曲线形态有一定影响,主要影响试样的位移大小,对其承载力影响不大。

(2)单独采用托板时,冲击能量对托板的冲击力影响不大,主要影响托板的应变;增加缓冲垫层能改变托板的冲击力曲线形态,降低冲击力峰值,延长冲击作用时间,有效吸收冲击动能。垫层厚度对试样冲击力和应变影响较大,垫层厚度越大,吸收的冲击动能越多,冲击力峰值越小,冲击力作用时间越长。

(3)托板残余变形量与冲击能量呈正相关关系,缓冲垫层不同,托板变形量明显不同,4种垫层的吸能效果分别为泡沫铝>松木>废旧皮带>橡胶垫。