发动机燃油共轨螺纹烂牙失效分析及改进

陈小磊

(上海大众动力总成有限公司 上海 201821)

0 引言

EA211系列发动机使用的直喷技术由高压油泵、燃油压力传感器、高压燃油管、燃油共轨、喷油嘴、ECU等组成,由高压油泵产生高压并将压力储存于燃油共轨内,通过燃油压力传感器读取压力值,根据发动机工况的变化,ECU控制喷油嘴针阀开闭进行缸内直喷形成混合气参与燃烧。该系列发动机的燃油直喷系统在C6排放改造项目中,压力由原本的C5的200 bar提升至350 bar,所有相关零部件均适应新的压力需求提升了零件强度,其中燃油压力共轨更是从原本的焊接件更新为一体式铸造件,同时适配燃油压力传感器的螺纹由钢制更改为黄铜制。燃油压力传感器在装配拧紧过程中,一般采用终值扭矩拧紧法,使用拧紧枪等电动拧紧设备实现批量生产。因共轨和压力传感器直接拧紧,共轨内存在高压燃油,是发动机装配过程的重要步骤,与此同时,发动机预批量项目阶段的失效分析有助于消除发动机批量投产时产生的零部件报废,大幅降低经济损耗,提升产品稳定性并保证新项目发动机的顺利投产。

1 燃油共轨烂牙缺陷现状调查

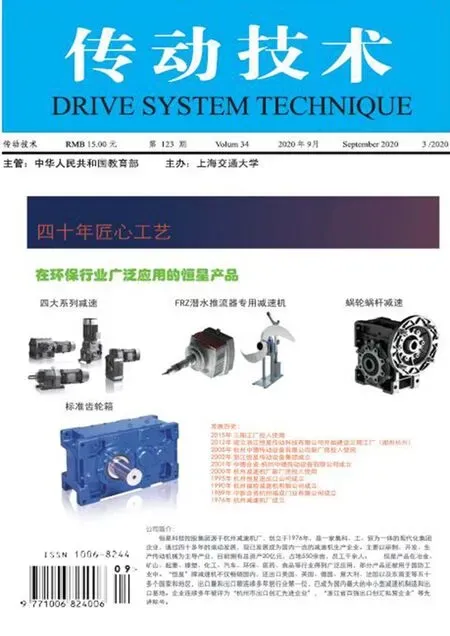

在C6项目的试制过程中,总计完成61台发动机,有近50%的问题为拧紧过程的不可靠导致的装配缺陷,其中产生了8例燃油共轨螺纹在拧紧燃油压力传感器过程中出现烂牙的缺陷(图1)。

图1 EA211发动机燃油共轨螺纹烂牙率Fig.1 Failure rate of fuel common rail thread in EA211 engines

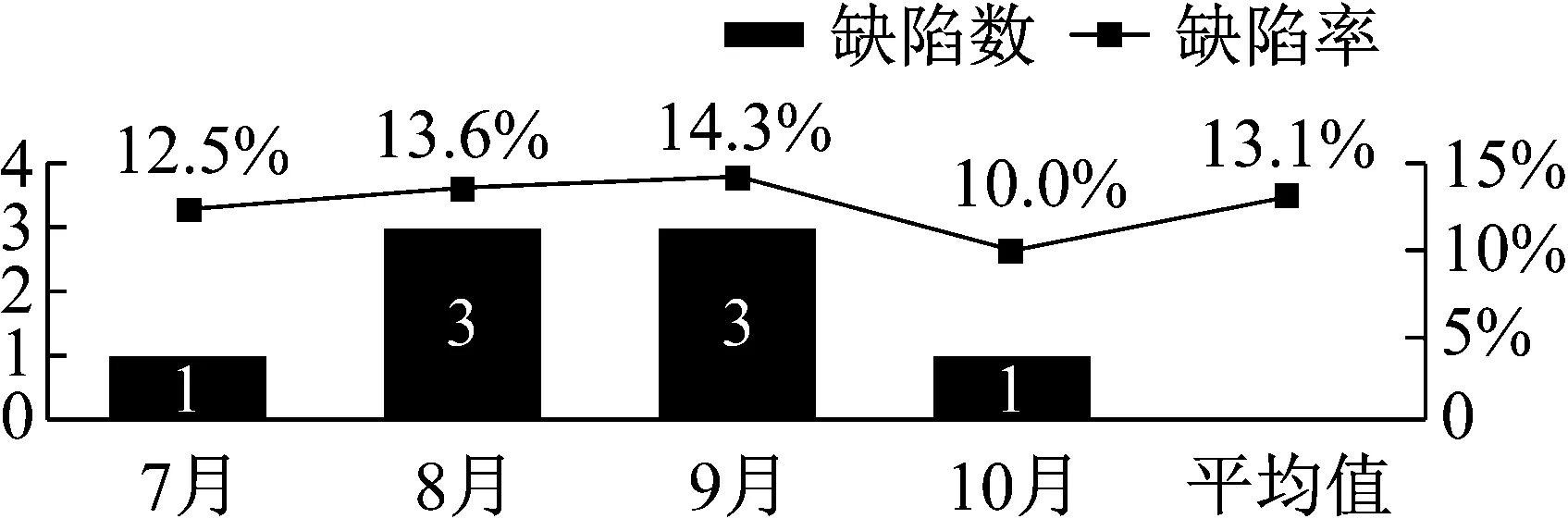

依次对8件缺陷进行检查,除1例为人为放置燃油压力传感器时因装配错位引起的螺纹烂牙,其它均为燃油共轨黄铜端螺纹断裂导致的烂牙,并最终导致拧紧失效。螺纹整体断裂,严重时整段螺牙彻底脱落,断裂螺牙无粘连现象,脱落后螺纹内壁平整(图2)。

图2 燃油共轨螺纹断裂Fig.2 Broken thread of fuel common rail

2 燃油共轨螺纹断裂原因分析

发动机C6排放标准改造项目中使用的燃油共轨为全新零部件,在安装工艺上沿用C5批量投产的机型。首先使用大众指定润滑介质对燃油压力传感器头部及螺纹进行涂油操作,随后手工将传感器拧紧至无法继续转动,然后使用电动拧紧枪通过终值扭矩法拧紧至35 Nm。根据大众发动机公司对于质量和产品的要求,重视新产品导入过程中的质量风险,从而达到批量生产过程和产品的质量水平要求,而螺纹烂牙易引起不必要的返工和零件损失,作为关键零件的燃油压力传感器,必须在进入批量投产之前解决问题,整改期限要求紧张且必须行之有效,务必需要彻底消除因燃油共轨螺纹断裂引起的失效模式;根据经验,该螺纹断裂问题约有1%的偶然因素。因此有:

目标燃油共轨螺纹烂牙率理论值=13.1%-13.1%×87.5%×99%≈1.75%。

因果图用于整理和展示引发某个问题的多种原因之间的相互关系。通过一种结构化的、系统化的方式,项目团队可以将注意力集中于某一特定问题的可能原因。该工具有助于项目团队理清分析引发问题的各种潜在原因的思路,使团队能够更有效地找出真正的原因[1]。

这里使用因果图来找出螺纹共轨断裂的主要原因,以便采取有效措施和手段减少甚至消除该风险,减少不良率(图3)。

图3 因果图Fig.3 Cause-Effect diagram

分析所有可能引起螺纹断裂的原因:

对大众动力总成现场人员资质及设备状态的确认,4名操作人员经过正确额定培训且技能满足上岗要求;现场拧紧步骤描述完整;现场设备点检标定确认扭矩传感器重复精度达到VDA6.3要求,排除潜在原因一、二、三。

对现存在库零件现场进行确认,确认在库56件燃油压力传感器和150件燃油共轨均符合大众集团VW01134,故燃油共轨螺纹或燃油压力传感有杂质或缩孔为非要因,排除潜在原因四。

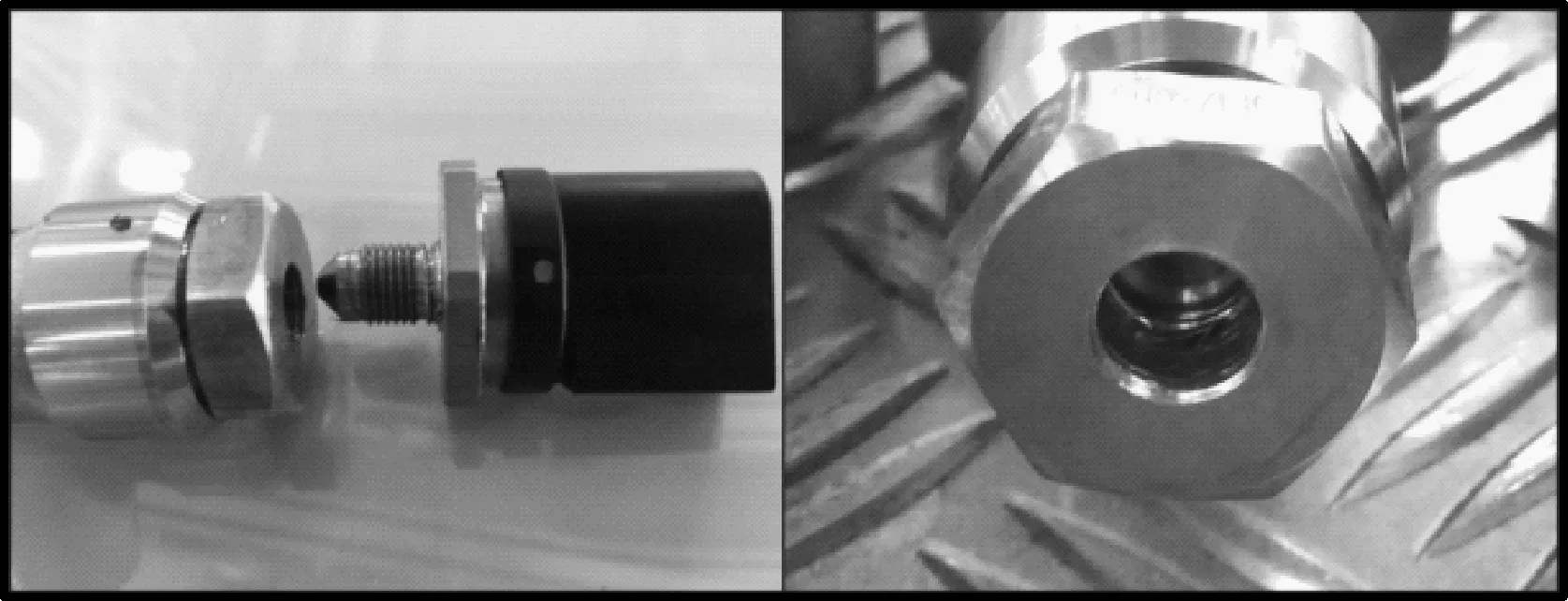

小组成员要求供应商对现存在库零件进行抽样检查,所以30件燃油共轨黄铜螺纹端样本硬度符合图纸要求,硬度均在110HV1-160HV1之间,平均硬度为136.8HV1(图4),符合图纸要求;10件燃油共轨黄铜螺纹端样本牙型角符合图纸要求,角度区间为59°-61°,螺纹规通过性良好,排除潜在原因五、六。

图4 螺纹端黄铜维式硬度HV1直方图Fig.4 Histogram about Vickers’ hardness HV1 of brass thread

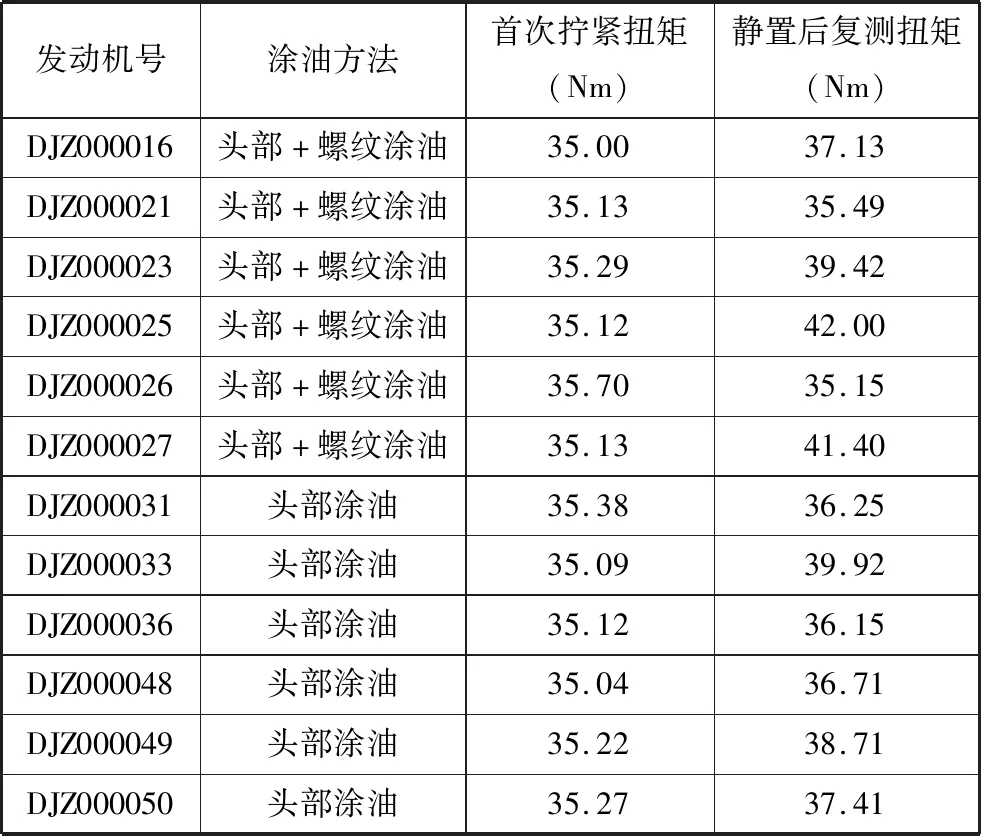

小组成员在大众动力总成实验室进行工艺复核确认,针对大众集团认可的两种不同的涂油位置进行12组抽样试验(表1),发现两种涂油位置对于最终拧紧状态的无影响,同时12台发动机在整车或台架试验过程中未发现功能性问题,排除潜在原因七。

表1 涂油位置抽样试验Table 1 Sampling test of lubricated position

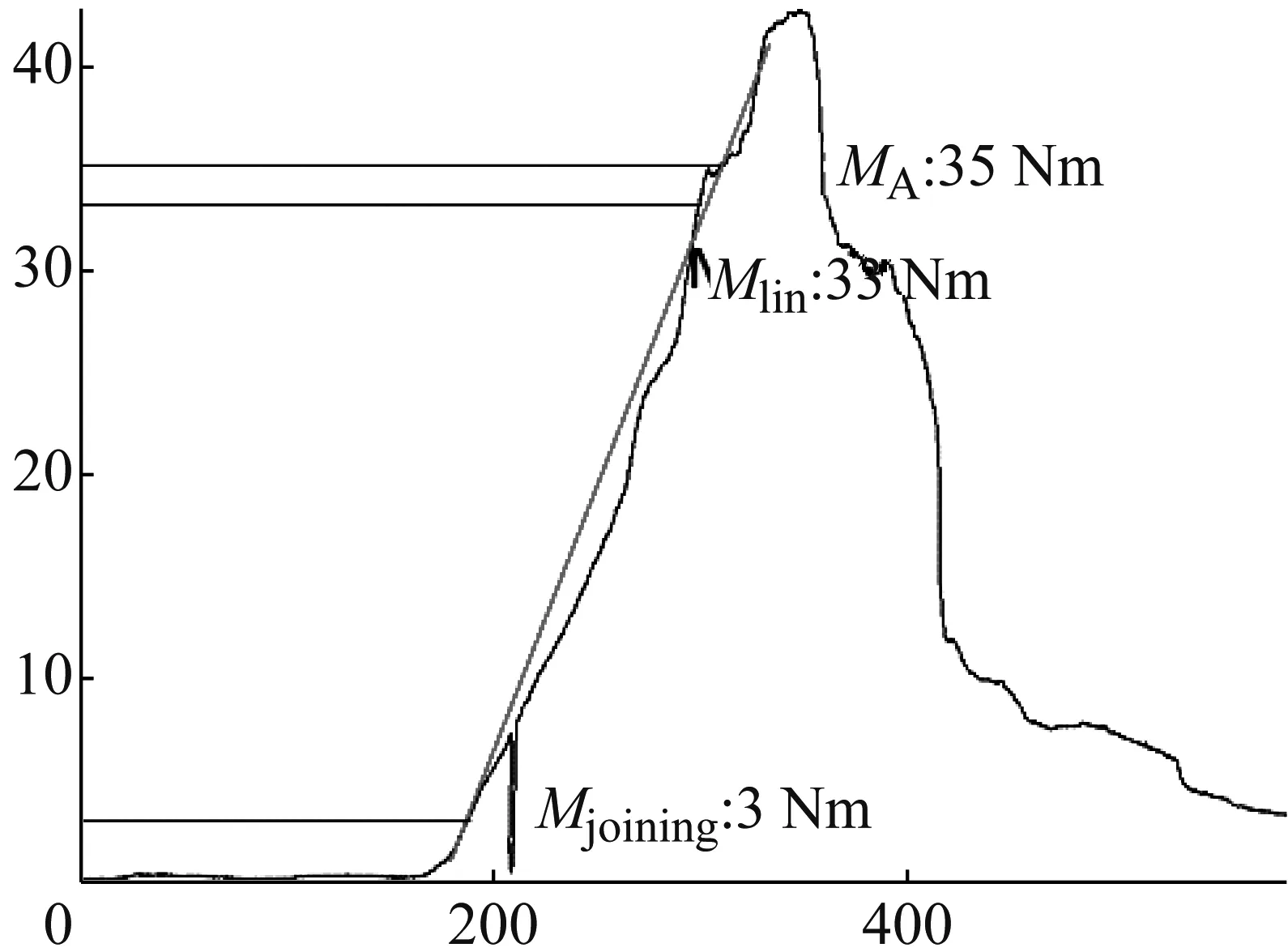

按照大众集团螺纹连接的测试和评价标准VW01110-4进行20组螺纹断裂拧紧试验,使用现有拧紧工艺35 Nm,评判标准为目标扭矩Ma,需要介于极限破坏扭矩Mlin的0.5~0.9倍之间,即0.5×Mlin≤Ma≤0.9×Mlin(图5),实际试验结果为20组螺纹中,有5组Ma>0.9×Mlin,由此可以认为不合格螺纹断裂是拧紧扭矩逼近燃油共轨螺纹承载上限所致,因此确定要因为潜在原因八。

图5 35 Nm下的螺纹断裂拧紧试验示例Fig.5 Example of screw breaking tightening test in 35 Nm

对该拧紧过程按照大众集团螺纹连接的测试和评价标准VW01110-4进行3类20组螺纹拧紧试验(表2),在15-20 rpm下未发现断裂,目前使用的25 rpm下发现1例断裂现象。该工艺要求的转速设置过高,导致其出现重复断裂现象,因此确定要因为潜在原因九。

3 燃油共轨螺纹断裂失效改进

参考同规格共轨在德国1.5T evo上的扭矩设定,通过断裂测试初步验证新扭矩拧紧方法(5 Nm+80 deg,终扭矩值22 Nm-30 Nm,20 rpm)并设计拧紧试验、密封性试验、剖面检测和拆解试验验证零部件安装稳定性及功能性。

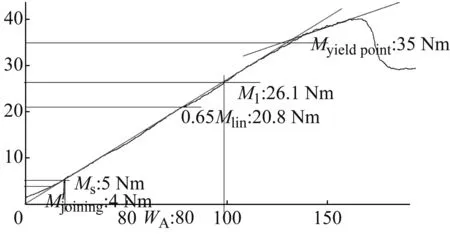

使用新的扭矩设定按照大众集团螺纹连接的测试和评价标准VW01110-4 进行5组螺纹断裂拧紧试验(图6),评判标准为目标扭矩MI,需要介于极限破坏扭矩Mlin的0.65倍至屈服扭矩之间,即0.65×Mlin≤Ma≤M屈服,最终试验结果5组终值扭矩均符合0.65×Mlin≤MI≤M屈服,即拧紧断裂扭矩符合标准要求。

图6 5 Nm+80°下的螺纹断裂拧紧试验示例Fig.6 Example of screw breaking tightening test in 5 Nm+80°

使用拧紧机针对新的装配扭矩过程进行试验,验证新工艺拧紧过程的稳定性。试验总计进行42组,通过对所有数据的监控发现,在5 Nm+80°,转速为20 rpm的工艺下,平均扭矩为25.7 Nm。所有试验组均未发生断裂现象,拧紧过程稳定(图7)。

图7 装配扭矩过程进行试验散点图Fig.7 Scatter plot of assembly torque process

发动机运行温度根据实际情况,一般分布在-20 ℃至120 ℃之间。取试验环境为分别为室温和140 ℃,使用专用液压密封测试设备验证新扭矩下零件的密封性能。密封设备输入压力500 bar,根据零件设计要求,在该条件下泄漏速率均小于 0.5 bar/10 min,试验总计进行42组,均布0.2 bar-0.4 bar,密封性能符合设计要求(图8)。

图8 密封性试验结果直方图Fig.8 Histogram of sealing test results

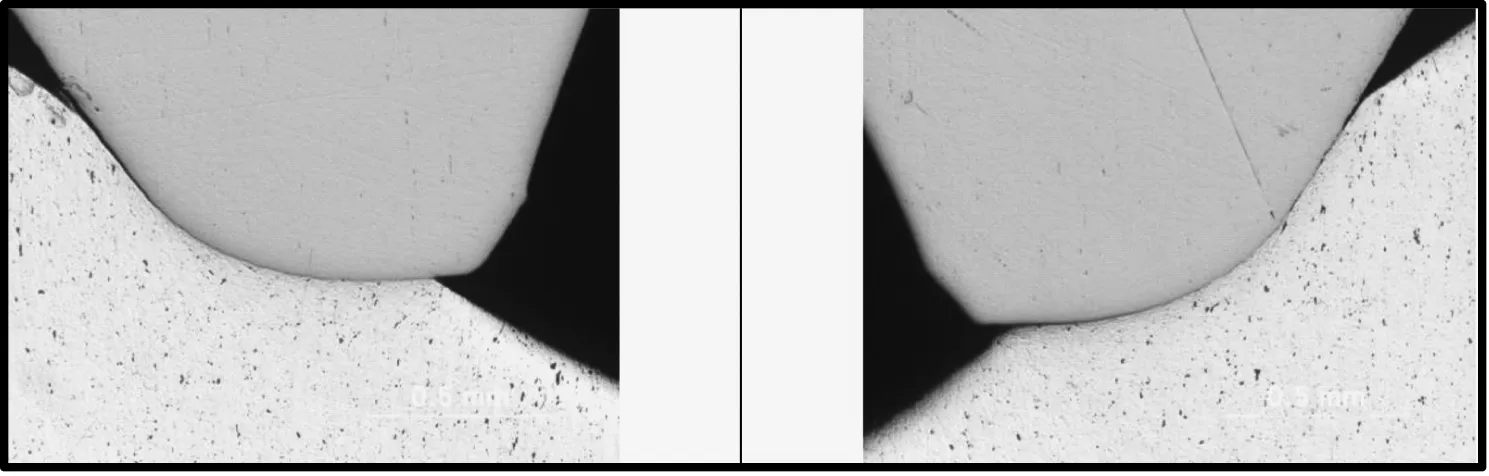

经过上述密封性实验中的14组进行剖面分析,从图9中可以看出,在50x放大倍率下传感器和共轨左侧结合面密封良好,无开裂或锯齿状结合区域,未见明显金属间相互腐蚀的现象,右侧状态同左侧,14组均呈现相似状态(图9)。

图9 剖面分析示例Fig.9 Example of profile analysis

取剩余28组样本进行拆解试验。经测量,最终平均拆解扭矩为18.1 Nm,大约为初始安装扭矩的70%(图10)。拆解过程为发现异常,作为新工艺下返修及后续应用的依据。

图10 拆解试验结果直方图Fig.10 Histogram of disassembly results

4 结论

根据上文提到的原因分析及改进后的实验结果,在EA211系列C6排放标准改造的项目中,出现的燃油共轨螺纹烂牙风险主要由燃油共轨螺纹断裂引起,其主要原因为拧紧扭矩过大,逼近燃油共轨螺纹承载上限,且拧紧转速过高。通过使用新工艺5 Nm+80°,转速为20 rpm替换原工艺35 Nm±10%,转速为25 rpm,可以极大程度地消除EA211燃油共轨因螺纹断裂引起的烂牙故障,可以有效降低故障风险及报废零件成本。