基于质量链的车身工艺BOP PFMEA开发

陈丹丹 张 振 姜贤茂

(上汽通用汽车有限公司 整车制造工程部 上海 201201)

0 引言

智能制造正在取代传统制造,成为制造业的主导制造方式,智能制造不仅对传统制造方式形成巨大挑战,同时对传统制造方式下的质量管理理论、方法和工具,提出了智能质量管理新要求。潜在失效模式及后果分析(FMEA)作为一项重要的质量工具,使开发者找出可能的潜在缺陷,并在设计中进行适当的预防和控制,使其质量问题在其源头——设计之初就得到有效地控制和处理,从根本上降低直至规避产品设计和制造风险,因此不同阶段的FMEA不应是完全独立的,尤其是产品设计和制造阶段FMEA应该建立链接,相互传递信息。

本文介绍如何应用质量链思路开发车身工艺PFMEA,在设计和过程模板库之间及模板库和项目FMEAs之间建立自动关联、支持模板库更改/更新与项目FMEAs同步,实现智能质量工具管理,对于实现汽车行业智能质量管理具有重要意义。

1 质量链(Quality chain)介绍

质量链,是通过整车开发过程连接各职能部门、质量工具,打通产品和制造风险传递路径,实现质量工具的综合应用,质量问题智能化综合分析,端到端链接各业务,减少设计和制造过程中的问题,改进工程和制造各级质量执行规则,提高效率和吸取教训。质量链包括系统工程、系统DFMEA、子系统DFMEAs、零件DFMEAs、PFMEAs、验证测试与确认、工艺控制和经验总结八项质量工作元素,其中建立设计和过程潜在失效模式及后果分析关联是实现质量链关键。如图1所示。

图1 质量链Fig.1 Quality chain

2 BOP PFMEA介绍

BOP即Bill of Process, 零件工艺顺序。以车身工艺举例,按白车身零件总成来分类,涵盖了白车身各主要总成零件在车身的工艺过程,在每条BOP中详细阐述了该总成的零件组成,工艺过程,制造条件和设计时的基本要求。白车身产品包括前围、前地板、后地板、底板总成、侧围、车顶、总拼、门盖等零件总成BOP。

BOP PFMEA,是指开发PFMEA按照白车身零件总成类别和工艺顺序两个维度开发。以39个白车身零件总成BOP操作内容和工艺过程作为输入,展开PFMEA分析,尽管车型不同,零件设计不同,但其BOP操作相同。如车身工艺前围中前围骨架BOP FPMEA开发维度如图2所示。

图2 前围骨架BOP工艺顺序Fig.2 Front compartment spider AsmBOP process sequence

传统车身工艺开发PFMEA是按工位开发。以过程流程图为输入,从车身制造过程的工位流程图开始,流程图应该确定与每个作业有关的产品/过程特性。PFMEA和工位过程流程图内的信息保持一致,过程流程图的范围包括所有从单个零部件到总成(包括发运,接收,材料运输,存储,传递,标签等)的所有操作。

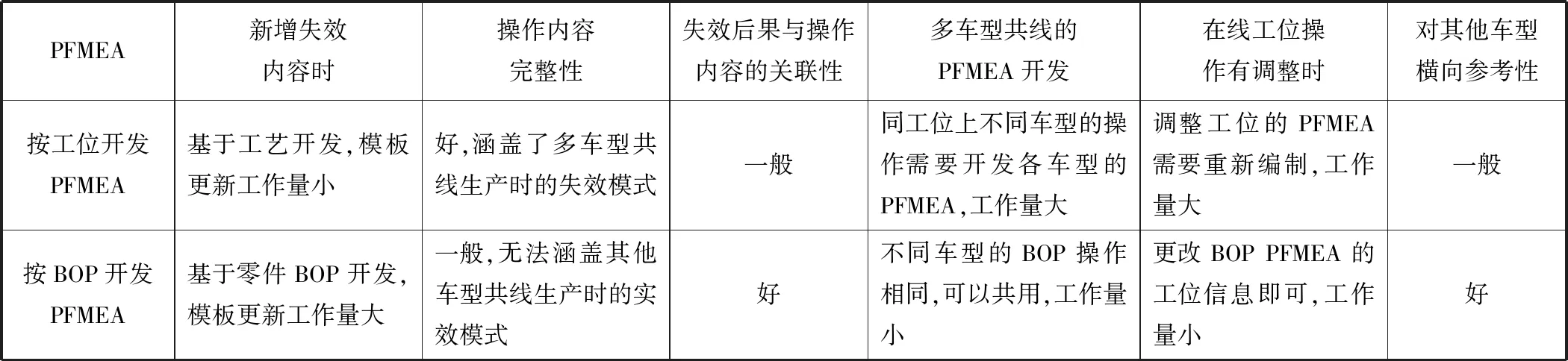

按BOP开发车身工艺PFMEA与按工位开发PFMEA相比,工位PFMEA的优势体现在新增失效模式内容时,模板更新工作量小且共线生产时可涵盖多车型失效模式。BOP PFMEA的优势不但在工艺连贯性,失效后果与操作内容的关联性和对其他车型横向参考性有明显优势,且大大降低了PFMEA开发和后期产品更改的工作量。如表1所示。

表1 工位PFMEA与BOP PFMEA优劣势比较Table1 Comparison of PFMEA and BOP PFMEA

3 BOP PFMEA开发平台介绍

目前上汽通用汽车用FIT开发车身工艺BOP PFMEA,FIT是FMEA集成工具(FMEA Integration Tool),是德国Plato AG公司开发的商业应用FMEA软件e1ns。目前上汽通用汽车有限公司使用的FIT软件不仅使了e1ns平台本身功能,还增加一些定制化功能,如PFMEA文件中高风险项汇总并导出PDF文件。

引入FIT管理DFMEA和PFMEA,将 FMEA 文件进行数据结构化、数据持久化和文件自动关联,并建立经验数据库,FMEAs不再是各自独立文件,而是通过关联元素(SE)实现FMEAs链接。目前FIT由特征、系统、设计、过程、设计组织五类SE组成,SE可以关联功能,失效模式,影响和失效原因。

关联后的DFMEA模板库和PFMEA模板库可设定更新频次,同时会把更新信息传递到在此基础上开发的各车型项目的DFMEA和PFMEA,以及应用到这些PFMEA的相关工厂和供应商。如图3所示。

图3 FITPFMEA 信息传递Fig.3 The information transfer of FIT

4 基于质量链的车身工艺 PFMEA开发

4.1 PFMEA用户类型和责任设定

在开发PFMEA前,应该对所有使用FIT的用户进行用户类型和责任设定,不但让用户了解自己的开发范围和工作内容,而且便于文本权限管理。在用户开通权限前,还应针对不同用户权限制定不同的培训要求,完成培训后才能访问对应的数据。以车身工艺FIT用户权限管理举例如图4所示。

图4 车身工艺FIT用户权限管理Fig.4 FIT user management

4.2 PFMEA编制小组

在创建、审核、修订PFMEA的过程中需要多功能小组成员的共同参与完成。负责工程师要直接地、主动地联系所有相关部门的代表,共同在FIT上参与完成PFMEA开发。FIT还支持小组成员随时在FIT上提出PFMEA优化建议。小组成员包括:设计、装配、制造、材料、质量、服务、供方以及负责下一道装配的部门。

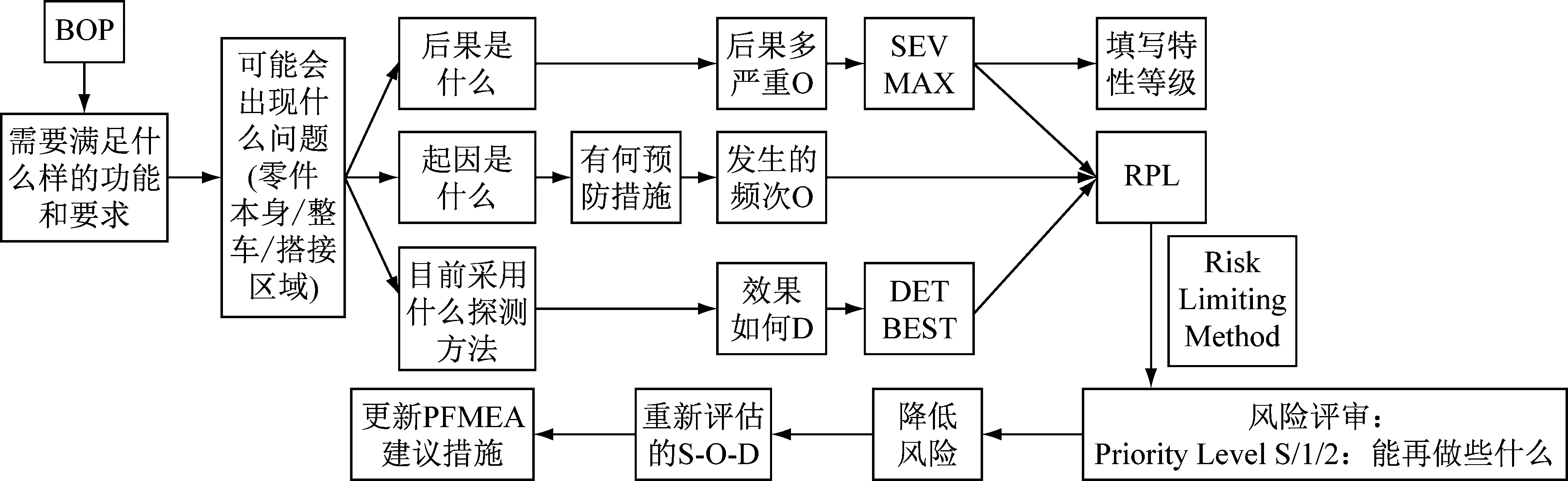

4.3 PFMEA 编制内容

在FIT上PFMEA编制内容如图5所示,根据BOP识别产品功能和要求、识别潜在失效模式、识别潜在失效后果、识别潜在原因和后果,定义严重、定义过程控制预防、定义频度和探测度、风险评估、识别高风险项、风险评审、采取行动降低风险、采取措施验证三个月之后,将重新评估的S-O-D评分,更新PFMEA建议措施。对照FMEA手册第4版编制内容,新增“SEV MAX”和”DET BEST”菜单栏,自动计算最高严重度/最优探测度。新增整车风险评估栏 (VLH),充分考虑一个失效模式会引起一个或者更多个整车危害。新增”Part/Interface”栏,不仅侧重零件本身基于功能和失效模式的分析,而且考虑发生失效的搭接区域,新增”SxO”, “SxD“, “New SxO”,“New SxD”“Risk Priority Level (RPL) “和“New RPL”栏,记录风险优先等级评估结果。当工程师填入严重度-频次-探测度时,将自动计算分值。新增“风险评审”栏,找出对策,减少或消除发生失效的可能性,跟踪对策,直至完成,保证高风险项在小组内部进行充分降低风险评价和记录。

图5 FIT PFMEA 编制内容Fig.5 FIT PFMEA compilation content

4.4 风险控制策略

RPL即风险优先等级(Risk Priority Level)。RPL值是PFMEA的风险系数,是将失效模式风险量化的一个指标。RPL包括RPLS,RPL1,RPL2,RPL3四个指标。RPL值越高,风险等级越低。

在FIT上 FMEA风险控制策略是风险矩阵综合分析方法,根据严重度 vs. 频次,严重度 vs. 探测度矩阵,得到RPL值,客观地对各失效模式的严重度、发生频率和检测方法进行评级,评估出需要降低风险的失效模式,对每个RPL值提供优先等级。如图6所示。

图6 FIT PFMEA评分矩阵Fig.6 FIT PFMEA Score matrix

(1) Priority level S: 安全级风险,需分析潜在风险降低措施;

(2) Priority level 1: 高等级风险,需分析潜在风险降低措施;

(3) Priority level 2: 中等级风险,下一组分析潜在风险降低措施;

(4) Priority level 3: 低等级风险,无需分析潜在风险降低措施。

4.5 车身工艺 PFMEA开发

4.5.1 车身工艺 PFMEA开发过程

车身工艺PFMEA开发分为四个层级(Level1,Level2,Level3,Level4),如图7所示。Level1是模板级PFMEA,Level2、Level3、Level4可以统称为项目级PFMEA。所有层级的PFMEA都基于BOP进行开发,包含各级PFMEA开始时间,风险评估,展开分析,交付时间等。

图7 车身工艺 PFMEA开发层级Fig.7 BIW PFMEA development level

4.5.2 开发车身工艺 PFMEA流程

开发车身工艺PFMEA流程如图8所示。

图8 开发车身工艺 PFMEA流程Fig.8 BIW PFMEA development process

4.5.3 模板库PFMEA更新

从产品设计到产品和制造系统的同步工程,从设备供应商的工装设计到工装的设计、制造集成、现场安装,从产品试生产到产品上市,直至产品的整个生命周期,所有与FMEA相关的信息,都会不断的更新,因此FMEA也作为动态更新文件与其同步更新。基于FIT更新车身工艺PFMEA主要包括更新模板库PFMEA和更新项目PFMEA。模板库PFMEA更新来源一般是DFMEA模板库更新和项目PFMEA经验积累。更新内容包括SE元素和关联链接。更新形式是PFMEA小组成员以讨论会形式,共同参与讨论、完成更新工作及在FIT上记录讨论会纪要。更新特点是时时的、动态的。模板库PFMEA更新后每季度发布一次,项目PFMEA(level2,level3,level4)根据更新内容是否适

用于目前项目判断是否继承更新,如果项目PFMEA任何层级选择继承模板PFMEA库更新内容,那么项目PFMEA会继承PFMEA模板库更新内容和链接,如果项目PFMEA任何层级选择拒绝更新内容,项目PFMEA内容不变。

4.6 FMEAs互联

4.6.1 FMEAs互联关系

FIT最大的优势是建立DFMEA 和 PFMEA数据库互联关系:

(1) DFMEA模板库信息可以传递到子系统DFMEA模板库,进而传递到项目DFMEA中, 包括子系统项目DFMEA和零件DFMEA。

(2) DFMEA模板库信息可以传递到PFMEA模板库中,包括系统的功能、零件接口描述、失效模式、失效影响、严重度等。

(3) PFMEA模板库中信息可以逐级传递到项目PFMEA中。各级PFMEA开发中产生的经验教训可以通过传递给PFMEA模板库,优化模板。

图9 DFMEA 和 PFMEA数据库互联关系Fig.9 DFMEA & PFMEA database interconnection

4.6.2 FMEAs互联原理

在FIT上FMEAs互联是基于DFMEA与PFMEA文件关联矩阵:

(1) DFMEA与PFMEA文件关联关系可以一份DFMEA(PFMEA)对应多分PFMEA(DFMEA)文件,如图10所示。

(2) 由FMEAs小组头脑风暴共同建立DFMEA与PFMEA文件关联关系,FIT提供关联界面记录关联结果,PFMEA中的操作工艺关联DFMEA中的功能要求,PFMEA失效模式关联DFMEA失效模式。而且在模板级建立的关联关系,项目级FMEAs可以继承。

(3) 只要DFMEA文件和PFMEA文件建立关联关系,可以在DFMEA(PFMEA)文件中会自动生成文件链接,通过链接直接查看关联的PFMEA(DFMEA)。

5 项目应用成果及经验总结

在FIT上,精准地完成FMEAs开发和DFMEA和PFMEA关联。2019年5月上汽通用汽车在FIT系统上完成了首个项目的PFMEA开发。车身工艺开发39个零件总成BOP PFMEA,其中包括焊接,涂胶等12种工艺分析共计15,000多条风险分析。我们将借助FIT系统完成更多项目风险评估工作,为确保新产品规避开发风险,如期上市打下了基础。

实践证明,基于质量链开发车身工艺BOP PFMEA及通过FIT对其数据管理的成功实施,有如下意义:

(1) 优化设计、改善产品可制造性,降低防错成本,提高生产效率,节约项目开发周期。

(2) 完善质量链管理中FMEAs及与FMEA相关上下游系统的闭环构建。

(3) 完善上层PFMEA模板和下层项目PFMEA间的知识有效传递和同步更新。

(4) 提升DFMEA和PFMEA沟通效率,降低沟通成本。

(5) 改进PFMEA使用过程和提升PFMEA编制效率。

图11 车身工艺39个零件总的各工艺FIT PFMEA条目汇总Fig.11 The total PFMEA items of the 39 parts of the body process are summarized in FIT

现代智能制造技术层出不穷,开启中国质量管理新模式,质量链链接了质量管理中各个需要综合决策环节,本文对质量链关键环节FMEA关联以车身工艺PFMEA开发实际应用案例做介绍,将质量链环节中关联问题借鉴智能制造技术给予部分解决。我们期待上汽通用汽车凭借先进的PFMEA开发能力,能够在未来激烈的市场竞争中继续保持领先地位。同时,也希望国内其他汽车生产企业能够通过本文的经验分享得到提示,在PFMEA开发领域有所突破。