大颗粒多肽尿素装置的设计与运行情况分析

陈武东, 吴桂波, 李 飞

(海洋石油富岛有限公司,海南 东方 572600)

据统计,我国氮肥的利用率仅在25%~35%,与发达国家相比低20%~30%[1~2]。因此,如何提高化肥利用率、避免氮肥流失污染环境、实现传统氮肥行业可持续发展等,已成为我国迫切需要解决的问题。多肽尿素作为一种新型肥料,由于添加了聚天冬氨酸(PASP),其对土壤中的阳离子具有极强的螯合、分散、吸附等作用,极大地提高了肥料利用率,增加了农作物产量[3]。

海洋石油富岛有限公司(以下简称公司)化肥一期52 万t/a 大颗粒尿素装置,采用意大利斯纳姆氨汽提尿素生产工艺,配以挪威海德鲁流化床造粒技术,是国内第一套大颗粒尿素生产装置。公司为增加尿素产品的多样性,同时也为适应市场需求变化,对尿素造粒系统进行改造,增加一套多肽尿素生产系统。

1 多肽尿素生产工艺流程和主要设备

1.1 工艺流程

多肽尿素的生产是在尿素装置的基础上,增加多肽液系统,在尿素造粒前将多肽液加入浓缩后尿液中进行造粒。其中多肽液为一种水溶性多肽物质,外观呈琥珀色透明液体。本装置设计采用2台多肽液注入泵将进料计量罐(容积20 m3)内的多肽液送至尿素造粒给料泵入口管线,与尿液混合后送至造粒系统进行造粒,多肽尿素粒子经输送带送至成品包装工序。注入泵出口配置有管线将部分多肽液回流至进料计量罐,这样除起到搅拌的作用外,还能通过调节回流截止阀调节注入泵的各项指标,使其达到额定值。进料计量罐内设有蒸汽盘管,多肽液添加前需要通入蒸汽将多肽液加热到70~80 ℃,以补偿多肽液由于输送管道散热而引起的温度降低,进料计量罐设有就地和远程的温度计,可实时监控多肽液温度。多肽液注入系统时,要保证多肽液系统压力高于蒸发系统压力,防止尿液倒回多肽液系统而堵塞管线。

多肽尿素装置工艺流程如图1所示。

图1 多肽尿素装置工艺流程

1.2 主要设备

多肽尿素生产装置增加的主要设备见表1。

表1 主要增加设备

2 生产运行

2.1 产品产量、质量

公司大颗粒多肽尿素生产采取以销定产的方式,多肽液储存量可以满足3~4 d的生产要求,多肽尿素设计生产能力为5 000~6 000 t/批。装置自改造投用以来,先后生产4批,累计生产多肽尿素12 856.64 t。多肽尿素各项指标均达到企业优等品标准的要求,具体分析结果如表2所示。

表2 大颗粒多肽尿素成品分析结果%

2.2 装置运行特点

大颗粒多肽尿素的生产工艺简单,不涉及专利的问题,只需对普通尿素装置进行简单技改即可生产,投资费用低,建设周期短,既节能又环保。同时多肽尿素生产工艺与普通尿素生产工艺比较,不新增废水、废气、废渣排放。如遇到特殊情况可以随时将多肽液系统移除,即可单独生产普通尿素。因生产工艺流程简单,所以对操作人员来说,无须重新学习培训。

装置批量生产时,多肽尿素产品中的关键组分金属蛋白酶的含量稳定,则产品批次质量稳定优良。2016 年7 月13 日至7 月15 日连续生产过程中金属蛋白酶含量如图2所示。

图2 多肽尿素中金属蛋白酶分析结果

3 生产中存在的问题

3.1 对散库造成颜色污染

大颗粒多肽尿素进入成品包装后,如果是单独堆放,将对散库造成颜色污染。

针对此情况,化肥一期在大颗粒多肽尿素生产中采取直接包装的形式,即大颗粒多肽尿素不进散库堆放,而直接包装销售。此形式彻底解决了大颗粒多肽尿素的颜色污染问题。

3.2 过渡产品较多

在大颗粒多肽尿素生产中,由于在多肽液中添加了颜料柠檬黄,使得其会随着尿素颗粒、粉尘的回收而进入系统内部循环。大颗粒多肽尿素生产后,将产生一定量过渡产品。此过渡产品既不能按合格大颗粒尿素销售,也不能按多肽尿素销售,只能作为复合肥生产原料,增加复合肥袋装尿素相应的费用投入。

针对此情况,尽可能减少多肽液中的柠檬黄添加量,只需使多肽尿素颜色与正常尿素有区分即可。这样虽然多肽尿素的产品颜色会淡一些,但可大幅度减少过渡产品量。

3.3 存在设备腐蚀风险

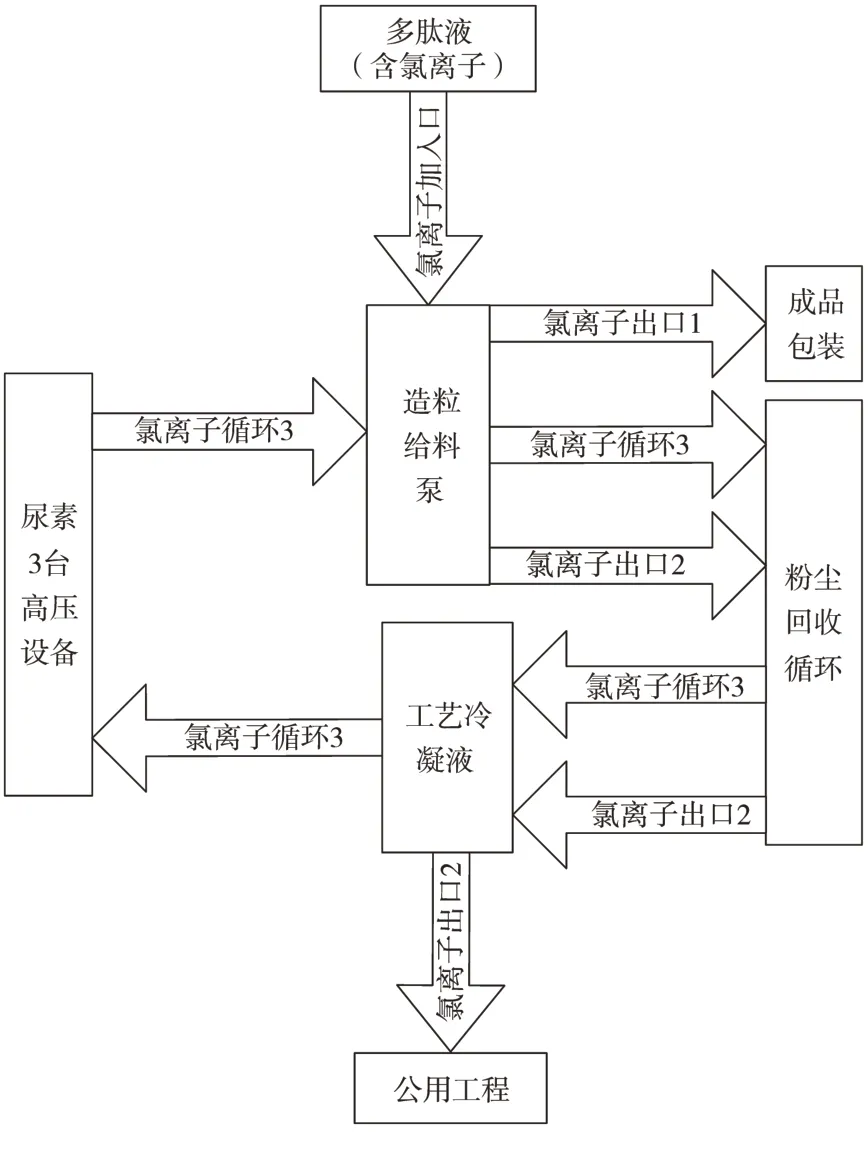

3.3.1 多肽液中氯离子在尿素系统的循环过程

在购买的原料多肽液指标中,明确标明氯离子质量浓度≤250 mg/L,经多次分析,多肽液中氯离子质量浓度在100~120 mg/L。

多肽液在造粒给料泵前加入系统,绝大部分的氯离子随着成品颗粒外送(氯离子出口1)。其中在造粒系统运行过程中,有小部分氯离子会随着造粒系统产生的粉尘循环至尿素前系统,这部分氯离子,其中一部分会通过系统的工艺冷凝液外送至公用工程(氯离子出口2),脱除氯离子后将冷凝液回收利用,另一部分则会循环至尿素3台高压设备中(氯离子循环3),这期间可能会对3台高压设备造成腐蚀。因此,当大颗粒多肽尿素生产结束后,残留物氯离子会逐步被成品尿素带走,但极少数的氯离子会在系统中循环、富集(见图3)。

图3 氯离子在尿素系统的循环过程

3.3.2 氯离子对系统的危害性

氯离子对奥氏体不锈钢钝态起到直接的破坏作用,导致点蚀、晶间腐蚀、应力腐蚀,这种腐蚀在早期很难被发现,但是一旦检测发现晶间腐蚀或应力腐蚀,就会对设备造成严重的、不可逆的破坏。化肥一期尿素装置3台高压静设备汽提塔、高压甲铵冷凝器、合成塔分别在2014 年和2016 年进行更新。根据氯离子腐蚀机制,在120~300 ℃的运行温度下,其对这3 台高压设备的材质腐蚀是致命的。《工业金属管道工程施工质量验收规范》(GB 50184—2011)[4]中压力试验和水冲洗部分均明确水中氯离子质量浓度不得超过25 mg/L。当氯离子质量浓度达到25 mg/L 以上时,其对尿素3 台高压设备的破坏性是巨大的。

3.3.3 尿素装置部分工段氯离子含量

在尿素生产的各相关工序中取具有代表性的样品委托第三方进行氯离子分析,以评估氯离子对尿素关键设备的影响程度,结果如表3所示。

分析结果显示,在生产运行过程中多肽液中含有的氯离子主要集中在产品颗粒中,而在尿素合成塔、汽提塔等关键设备中的质量浓度均小于0.50mg/L,不会对高压设备造成腐蚀。此数据是化肥一期短时间生产的结果,如长期生产大颗粒多肽尿素,是否会对系统造成腐蚀,还需要进一步验证。如果大颗粒多肽尿素长期生产,氯离子会在高压设备中富集。针对此情况推荐小批量、短期生产多肽尿素,同时需严格控制多肽液原料中氯离子含量,不合格品禁止使用。多肽尿素生产结束后,残留的氯离子循环回高压系统的则会很少,同时随着时间的推移,残留的氯离子也会逐步被成品尿素带走,其对设备的影响将逐步弱化。

表3 尿素装置部分工段取样氯离子质量浓度 mg/L

4 经济效益

由于大颗粒多肽尿素肥效高,增加了尿素的附加值,属尿素增值产品,其销售价格比普通尿素产品高100 元/t。大颗粒多肽尿素在生产过程中增加的成本约36.31元/t(包括原料、人工、损耗、包装等)。因此,生产多肽尿素可增加销售利润约63.69元/t。相比生产普通大颗粒尿素,其经济效益明显,同时市场需求旺盛,具有良好的推广价值。

5 结束语

目前,传统氮肥生产企业产能过剩且面临着生产成本高、节能减排任务重、环保要求苛刻、产品质量持续提升的压力,所以尽快实现产品结构调整,提高企业核心竞争力,才是传统氮肥企业未来发展的方向。而增值尿素是传统氮肥企业未来发展的一个重要方向,也提高了企业的可持续发展能力,同时随着对多肽尿素生产时带来的不利因素的深刻认识,以及产品的不断升级优化,存在的问题也将逐步被消除。