含铝离子交换树脂的再生工艺研究

叶润州,杨 林,王辛龙,吴赵敏,钟艳君,罗 涛,王 烨,,李耀基

(1. 四川大学 化学工程学院 教育部磷资源综合利用与清洁加工工程中心,四川 成都 610065;2. 云天化集团有限责任公司,云南 昆明 650228)

0 前言

湿法磷酸在磷酸盐及磷肥等相关行业有广泛应用。现有的生产工艺会在湿法磷酸生产过程中引入大量的金属氧化物,比如氧化铁、氧化镁、氧化铝等[1]。其中,湿法磷酸中的铝离子会形成复杂的磷酸盐,令溶液的黏度以及密度升高,堵塞滤饼的空隙,并导致后续产品加工困难。并且铝离子还会影响植物生长,在食品加工行业中也会对人体产生危害[2]。鉴于此,有必要对湿法磷酸中杂质铝离子的脱除及再生的相关工艺展开研究。在过去的几十年中,大量研究人员对湿法磷酸中杂质离子的脱除展开了相关研究,主要的方法为结晶法、液膜分离法、溶剂萃取法、离子交换法等。离子交换法由于操作简便、安全等优势受到广泛关注,并且该方法作为一种成熟的技术在多个领域均有不少实际应用[3],具有较高的借鉴价值。比如,RADHIKA 与其团队研究了Tulsion CH-93 和Tulsion CH-90 树脂脱除磷酸中的Gd(Ⅲ)[4];冷新科等研究了含铁磷酸的净化,并得到了较为满意的成果[5];在笔者团队的前置研究中,唐聪等研究了离子交换树脂净化含铝磷酸的动力学及脱除机制[6]。

交换树脂再生是离子交换树脂净化技术中的重要环节,故有必要对该型树脂的再生性能进行研究。笔者对吸附磷酸中铝离子的交换树脂的再生展开了研究,主要研究了再生的工艺参数及磷回收。主要目的在于评估新型离子交换树脂再生性能、磷回收能力,为离子交换树脂在湿法磷酸净化行业中的应用提供一定的参考。

1 实验设备与方法

1.1 实验原料及仪器

阳离子交换树脂Sub-118产于武汉艾迪亚科技股份有限公司,其功能基团为—SO3H,全交换容量为5.18 mmol/g,孔容为0.060 2 mL/g,比表面积为8.91 m2/g,w(自由水)为55.31%,平均孔径为27.02 nm。树脂吸附过程中用到的含铝磷酸采用热法磷酸与十八水硫酸铝模拟湿法磷酸配制得到,过程中用到的分析纯药品均采购于成都市科龙化工试剂厂,树脂吸附后干基状态下的w(Al)为29.05 mg/g。

主要仪器包括DF-101S型集热式恒温加热磁力搅拌器、Optima 7000DV电感耦合等离子体发射光谱仪(ICP-OES)。

1.2 实验方法

1) 交换树脂的再生 脱附过程采用水洗-酸洗-水洗工艺。根据实验方案配制一定量的硫酸溶液,并按固液比称取一定量的树脂,分别预热后加入反应釜中混合搅拌,反应时间40 min,以达到完全反应状态,分离后取样称量液相质量,用ICPOES分析液相中铝离子含量,计算脱附率,并以脱附率对温度、硫酸浓度、固液比等变量做图。脱附率计算公式如式(1)所示:

式中 m1——液相质量;

w1——ICP分析得到的溶液中Al离子质量分数;

m——初始树脂质量;

w2——初始树脂中的Al离子质量分数。

2) 交换树脂中磷回收 在磷回收实验中,按照实验设计分批次进行一级水洗、二级逆流水洗、三级逆流水洗,并对分离后的固相、液相进行称量,记录数据,并取样,采用喹钼柠酮重量法分析洗涤前洗水和洗涤后洗水中磷含量,计算磷损失及磷回收率。

1.3 含铝样品分析方法

首先,向取好样品的250 mL 容量瓶中加入(1+1) 硝酸10 mL,然后再加去离子水进行定容,并摇匀。移取5 mL溶液至50 mL容量瓶中,加入去离子水定容,摇匀,待测。取适量待测液用ICPOES检测样品中铝质量分数。

2 实验结果与讨论

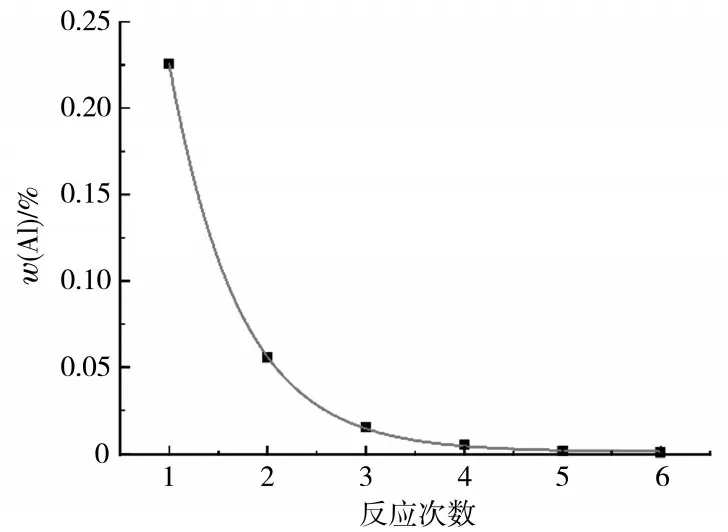

2.1 再生次数

在w(H2SO4)25%、固液质量比0.3、反应温度50 ℃、反应时长40 min条件下进行多次反应,反应后硫酸溶液中Al离子含量如图1所示。由图1可以观察到,当脱附反应进行到第4次时,硫酸溶液中Al离子含量已经趋近于0,以树脂中初始Al离子含量为参照标准时,第4次的Al离子脱附率已经下降到2%以下,第6次的脱附率已经下降到0.12%,此时树脂中w(Al)约为0.716 mg/g。综合考虑物料成本,将脱附6次视为脱附结束,通过物料衡算,可以得到当前条件下Al 离子总脱附率约为93.52%,仍有部分Al离子残存。

图1 再生次数对脱附的影响

2.2 工艺参数对再生效果的影响

采用水洗-酸洗-水洗工艺分别探讨不同工艺条件下的脱附率及脱附量。第一次水洗对脱附影响极小,故不纳入讨论范围,该部分实验只针对酸洗及第二轮水洗的结果展开讨论,实验中所用树脂(干基)的初始w(Al)均为29.05 mg/g。

2.2.1 硫酸浓度对脱附的影响

图2 w(H2SO4)对Al离子脱附率的影响

实验条件设定为温度50 ℃,固液质量比1.0∶1.1,w(H2SO4)设置为15%、20%、25%、30%、35%,实验结果如图2 所示。由图2 可知,硫酸浓度的改变对铝离子的脱附率有非常明显的影响,当硫酸浓度水平较低时,效果非常明显。在酸洗过程中,脱附率的增加速率随硫酸浓度的持续增加而逐渐放缓,在w(H2SO4)达到30%时基本趋于稳定。酸洗过程中硫酸浓度的上升对水洗步骤中的脱附率具有一定提升作用,这种现象可以归结于酸洗步骤中的硫酸残留导致,考虑硫酸浓度过高对树脂具有氧化破坏作用,故采用w(H2SO4)25%作为适宜的硫酸浓度。对于脱附量来说,呈现的规律基本与脱附率保持一致,所以不再赘述。

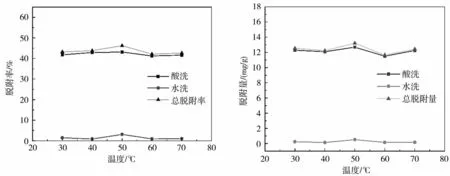

2.2.2 温度对脱附的影响

实验条件设定为固液质量比1.0∶1.1,w(H2SO4)25%,在温度梯度为30、40、50、60、70 ℃条件下,考察温度对Al离子脱附率的影响,实验结果如图3所示。由图3可知,伴随温度的提升,脱附率在42%附近波动,可以推测温度对Al离子的脱附率影响较小,但是综合考虑其对反应速率的影响,选择50 ℃为最佳反应温度。图3中出现的数值波动可以归结于测量和取样误差所导致。

图3 温度对Al离子脱附率的影响

2.2.3 固液质量比对脱附的影响

实验条件设定为w(H2SO4)25%,温度50 ℃,考察固液质量比分别为1∶6.6、1∶3.3、1∶1.65、1∶1.1、1∶0.825时对Al离子脱附率的影响,实验结果如图4 所示。由图4 可以观察到,脱附率伴随固液质量比的提升而出现下降,这也符合一般规律,即再生液越多,再生效果越佳。而对于酸洗之后的水洗来说,固液质量比的改变则没有明显影响。结合洗水用量与高效利用考虑,将1.0 ∶1.1认定为最佳固液质量比。

图4 固液质量比对Al离子脱附率的影响

2.3 磷的回收

该小节在独立实验中采用多级逆流水洗工艺考察了含铝离子交换树脂中磷的回收情况。实验条件设置为温度50 ℃,固液质量比1.0∶1.1,通过多次间歇实验模拟逆流洗涤工艺,得到一级水洗、二级逆流水洗、三级逆流水洗的磷收率分别为93.04%、95.75%、98.12%,在三级逆流水洗的条件下,该工艺可以将磷损失量控制到2%以下,综合考虑洗水用量及工艺复杂度问题,笔者认为如无更高要求,则没有必要再进一步提高洗涤级数。

3 结论

对含铝离子树脂脱附过程的工艺参数及磷回收展开研究,得出如下结论。(1)最优的再生工艺条件:搅拌转速为100 r/min,温度50 ℃,w(H2SO4)25%,固液质量比1.0:1.1。在该条件下,对初始w(Al)为29.05 mg/g 的树脂(干基)的脱附率为43.22%。(2)磷回收实验表明:分别采用一级水洗、二级逆流水洗、三级逆流水洗的条件下,磷收率分别能达到93.04%、95.75%、98.12%,在三级逆流条件下可以将磷损失量降低至2%以下。