湿法磷酸中和法与萃取法制工业磷酸一铵工艺比较

雷 云,马 健

(安徽六国化工股份有限公司,安徽 铜陵 244000)

磷酸二氢铵又名磷酸一铵(MAP),主要用作肥料和防火剂,也可用于制药和反刍动物饲料添加剂[1]。工业磷酸一铵具有高肥效、高水溶率,广泛用于滴灌作业,可达到省肥、节水的效果,成为干旱地区以及农业机械化、无土栽培等领域应用最广的肥料。工业磷酸一铵可用作磷酸铵盐干粉灭火剂,其颗粒粒径小,灭火时粉体的流动性好,通过物理隔绝和化学抑制两种方式同时作用于着火点,兼顾灭火有效性和经济性,广泛适用于扑救ABC 类火灾,是目前使用最广的灭火剂[2]。磷酸一铵作为反刍动物消化道内合成菌体蛋白的氮源,可补充饲料中蛋白质的不足,并提供部分无机磷。食品级磷酸一铵可以作为原料复配成特定的食品添加剂,如作膨松剂、酵母养料、面团调节剂、酿造发酵助剂、缓冲剂等。

笔者通过比较湿法磷酸中和法与萃取法制工业磷酸一铵工艺和综合优缺点,建议国内生产企业根据实际情况选择适合的工艺,共同推动工业MAP技术进步。

1 两种工业MAP生产工艺流程简介

1.1 湿法磷酸中和法制工业MAP

湿法磷酸中和法制工业MAP 工艺,主要由氨化、澄清、压滤、浓缩、结晶分离、干燥6个工序组成,工艺流程见图1。

图1 湿法磷酸中和法制工业MAP工艺流程

湿法磷酸和气氨在氨化反应器反应至pH为4.0~4.5,然后送至氨化澄清槽沉降分离,底部沉渣通过泵送至渣浆槽,上清液经板框式压滤机分离,滤渣返回渣浆槽,滤液送往浓缩装置,经两效浓缩,送至结晶器,用夹套水冷却结晶,析出MAP晶体,经离心机分离后,一部分母液循环加入到浓缩工序再利用(为了提高磷收率),一部分送至渣浆槽(目的是降低系统杂质含量的积累);离心分离的固体MAP 通过螺旋给料机送往振动床干燥机干燥,即得工业MAP 成品。渣浆经再浆后,用于生产粉状肥料MAP[3]。

考虑到湿法磷酸杂质含量对成品的质量影响,部分厂家湿法磷酸会先经脱硫、脱氟、初滤后再进行氨化反应。为了进一步提高产品质量,发挥装置潜在产能,可以通过添加结晶改良剂降低结晶产品夹带杂质含量,通过助滤剂提高过滤效率。

1.2 湿法磷酸萃取法制工业MAP

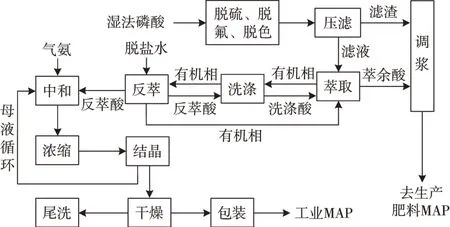

湿法磷酸萃取法制工业MAP 工艺主要工序有预处理、磷酸净化、工业MAP 生产,工艺流程见图2。

图2 湿法磷酸萃取法制工业MAP工艺流程

湿法磷酸经初步脱除硫酸根、氟硅酸及有机色素后,通过压滤机进行固液分离,滤液用磷酸三丁酯萃取,萃余酸与压滤的滤渣调浆后去肥料生产系统,萃取相经少部分反萃酸洗涤除杂后,用脱盐水反萃有机相得到反萃酸,一小部分反萃酸回洗涤系统洗涤萃取相,大部分反萃酸与气氨反应,经逆流多效浓缩、高温过饱和或低温冷却结晶、干燥得到合格的工业MAP[4-5]。

2 两种生产工艺比较

以下关于两种工艺方法的比较,除特别指明外,均为基于二水法磷酸生产工艺所制得磷酸及磷酸产成品方面的比较。

2.1 除杂方法比较

2.1.1 中和法

湿法磷酸中和法生产工业MAP 所用磷酸通常为w(P2O5)22%~27%的湿法磷酸,其中杂质有酸不溶物、Fe、Al、Mg、Ca、SO3、F、SiO2、K、Na等,这些杂质若不除去,容易造成蒸发器列管、结晶槽槽壁等结垢,使得生产不连续,成本高,同时也影响产品质量。

为了去除这些杂质,需要采取以下方法。通过在磷酸陈化槽中加入适宜的磷矿浆降低磷酸中SO42-质量分数,经过陈化沉降,上层脱硫磷酸清液到中和工序,下层沉淀经泥浆耙收集后经底流泵送至滤渣系统。向中和器中通入气氨,通过料浆强制循环泵保证反应氨的吸收率,反应终点pH 值为4.0 左右,根据磷酸的特点分为一步中和与两步中和,两步中和需要加高纯磷酸回滴。中和法对脱除Fe、Al的效果较好,去除率在90%以上;Mg 的去除率最高为75%,原因是Mg2+在氨中和磷酸过程中会生成不溶性的磷酸铵镁盐,随MAP 结晶夹杂进产品中,导致产品质量不合格。因此,厂家需要特别注意磷矿石中Mg 含量,必要时增加脱镁装置。由于磷矿不同,F、SiO2、K、Na 等杂质的比例也不一致。Na+、K+与SiF62-反应生成Na2SiF6、K2SiF6沉淀,过滤即可除去F、SiO2、K、Na。氟除了与硅结合成SiF62-外还有游离的F-,需要引入Ca2+生成CaF2沉淀完全除掉F-。氨中和磷酸对脱除Fe、Al 选择性较好,对Mg选择性一般,对F、SiO2、K、Na的脱除要根据磷酸的特点选择不同的处理策略[6]。

2.1.2 萃取法

溶剂萃取也叫抽提,磷酸分子可溶于有机溶剂,而杂质离子则不溶于有机溶剂,从而使磷酸与杂质分离而被净化[7]。湿法磷酸萃取净化技术目前是唯一大规模工业化的方法,萃取磷酸有工业级和食品级等多种。国内溶剂萃取法精制磷酸主要工艺有瓮福(集团)有限责任公司的Bateman 工艺、四川大学-中化重庆涪陵化工有限公司的溶剂萃取法流程和华中师范大学的溶剂萃取法流程。

单一的溶剂萃取方法不能完全满足净化要求。因此,往往是以溶剂萃取为主,辅之化学沉淀法、结晶法等来达到磷酸净化的目的。以四川大学开发的湿法磷酸净化工艺(采用磷酸三丁酯(TBP)作萃取剂)为例介绍。w(P2O5)40%~45%的湿法磷酸萃取前需要采用碳酸钡脱硫、碳酸钠脱氟,脱色根据企业需要而定,预处理之后的磷酸才能进入萃取系统;根据生产需要,可在萃取阶段加入少量硫酸,提高磷酸分子数进而提高溶剂对磷酸的萃取率;在洗涤阶段加入适量氢氧化钠,降低硫酸分子数进而降低萃取相中硫酸根含量。高萃取率是以牺牲磷酸质量而取得的,需要企业平衡两者关系[8]。

溶剂萃取法需要消耗大量预处理剂,每吨产品需消耗Na2CO3约30 kg、BaCO3适量,成本较高,但磷酸净化彻底,杂质离子的脱除率在98%以上,所得磷酸及产品纯度高,装置规模大,易于自动化与连续化生产。

2.2 结晶方法比较

2.2.1 中和法

MAP 结晶较为复杂,除前期中和除杂消除离子对结晶的影响外,在结晶工序中还需要考虑晶种、降温速度、搅拌对结晶晶型的影响。结晶晶种的加入可有效地抑制爆发成核,避免产生大量细小晶粒及伴生的晶粒集聚、粘壁、包裹晶浆等现象,晶种的加入为的是促进二次成核。降温速度可有效控制晶核形成,保障晶体充分生长,制得大颗粒及颗粒分布集中的完整晶体,工业上常采用强制夹套冷却的方式降温。搅拌的主要目的是使晶核悬浮在溶液中,加速结晶溶液中离子的传质动力,搅拌同时又引起晶体与晶体间、晶体和反应器之间碰撞,这是不可避免的,需寻找到合适的搅拌形式将搅拌引发的结晶不良影响降到最低才能制备更加完美的MAP晶体[9]。

2.2.2 萃取法

三效蒸发器中的Ⅲ效奥斯陆结晶蒸发器上部清液由循环泵送入加热器管内,与Ⅱ效二次蒸汽换热升温,进闪蒸室分离蒸汽降温,液相物料由下降管下降冲刷搅拌奥斯陆结晶蒸发器的下部物料,结晶器中物料上升扩张沉降,清液溢流进循环泵循环,含结晶料液从结晶器底部放出去离心机分离。离心分离后的结晶滤饼卸入进料斗,用变频皮带机喂料进振动流化床干燥器[10]。离心机分离母液进母液收集槽搅拌均匀,用槽泵将物料返回Ⅱ效闪蒸室。

萃取法精制磷酸由于杂质离子去除得比较彻底,工业MAP 生产的母液可以进行回用。细小颗粒随结晶后母液进循环管,随新进料浆重新加热再次进行结晶过程[11]。

2.3 综合比较

中和法与萃取法的装置规模、原料要求、磷收率、工艺操作、产品质量、生产成本等比较如表1所示。

由表1可知,企业可根据自身的定位来进行工艺上的选择,若只做磷酸附加值的简单提升,建议选择中和法,投资规模中等,生产成本低,低端有肥料MAP消化渣酸,高端有工业MAP开拓滴灌肥、灭火剂等市场。萃取法一次性投入成本较高,生产成本高;但产品质量好,可拓展生产系列磷酸盐产品。因此,企业在选择新建项目时一般根据自己企业的实际情况来选择最符合自己的生产工艺。

表1 中和法与萃取法生产工业磷酸一铵综合比较

3 结语

从国家宏观政策的大方向来看,磷化工发展方向将依托资金和技术优势,随着湿法磷酸提纯技术进步,提纯成本下降,国内对于湿法磷酸盐的需求有所增加,只有具备了技术优势的企业才能形成真正的竞争力。