磷酸二铵装置冷却系统板式冷却技术改造

赵江华

(瓮福达州化工有限责任公司,四川 达州 635000)

0 概述

鉴于国内磷酸铵产能严重过剩、市场过度饱和的状态,降本增效、绿色高质量转型升级发展,成为众多磷肥企业立足市场、谋求生存空间的主要途径。瓮福达州化工有限责任公司60 万t/a 磷酸二铵(DAP)装置于2011 年7 月建成投产。2019 年对DAP 装置的流化床冷却系统实施了板式冷却改造。板式冷却系统于2019 年9 月投产,至今运行良好。根据实际运行情况总结,板式冷却相比流化床冷却,在产品冷却效果、尾气排放、设备电耗等多方面有较大优势。

1 流化床冷却系统

1.1 工艺概述

来自磷铵系统温度接近90 ℃的物料进入流化床,与从流化床底部鼓入的大量自然风进行换热后进入包裹机,经换热升温的空气,一部分由引风机引入干燥加热工段以回收利用其余热,另一部分由引风机排向尾气系统。

1.2 主要设备

流化床冷却系统主要设备为流化床冷却器1台、离心风机4台。经统计,流化床冷却系统设备设计总功率为965 kW,设计总风量为50 万m3/h。流化床冷却系统设备及参数如表1所示。

表1 流化床冷却系统设备及其参数

1.3 实际运行效果

1) 设备冷却功效 基本能满足磷铵产品降温需求,出料温度在55 ~65 ℃。因产品还未充分冷却,为防止产品结块,出料的产品至少还需在散料库堆存12 ~24 h,实现充分冷却。

2) 设备能耗 设计总功率为965 kW,实际运行功率为510 kW左右。热风炉循环风量约6万m3/h,可利用温差值20 ℃,折算天然气消耗量约46.5 m3/h。

3) 尾气处理 设计值为10 万m3/h,实际产出尾气约8万m3/h,排向洗涤系统。

4) 厂房环境 排向干燥加热系统的循环利用热风存在氨味,氨气体积分数在(20 ~50)×10-6,当运行负荷不匹配时,干燥机的进料口窜出大量含氨热气流,影响主厂房环境;流化床系统的总风量较大,影响磷铵装置抽负压功效,生产系统的粉尘跑冒滴漏现象难治理。

2 板式冷却系统

2.1 工艺概述

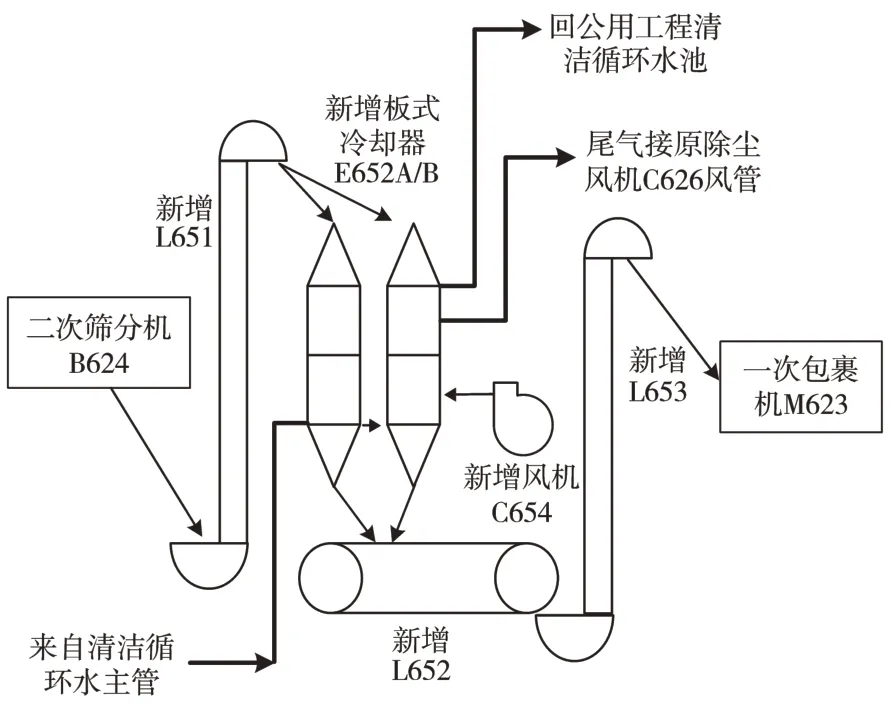

板式冷却系统以工艺水为冷却介质。来自磷铵系统的高温物料,走板式冷却器的壳层,工艺水走板式冷却器的板层。经换热降温后的物料进入包裹机,经换热升温后的工艺水,进入公用工程的凉水塔。

板式冷却工艺流程如图1所示。

图1 板式冷却工艺流程

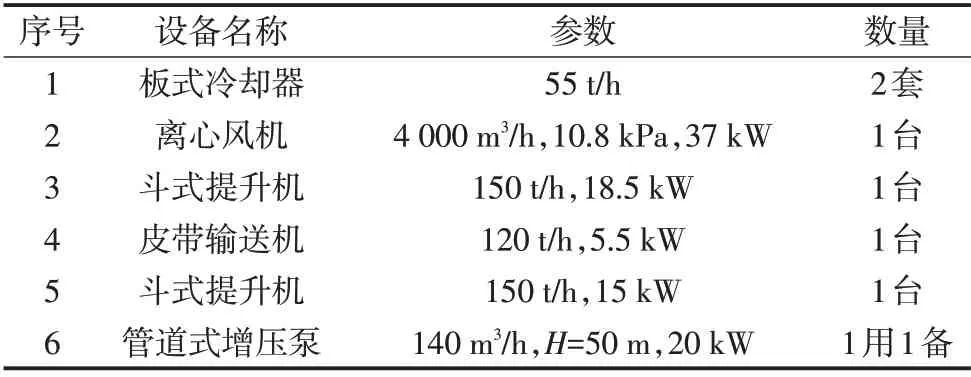

2.2 主要设备

板式冷却系统主要设备为无尘板式冷却器2套,用于输送转运的斗提机2 台、皮带机1 台,以及风机、泵等设备。设备总设计功率为96 kW,实际功率约63 kW,设计总风量为4 000 m3/h。

板式冷却系统设备及参数见表2。

表2 板式冷却系统设备及其参数

2.3 实际运行效果

1) 设备冷却功效 完全能满足磷铵产品降温要求,出料温度能较好地控制在40 ~55 ℃。出料产品已深度冷却,不需散库自然冷却,产品可根据需要直接送往包装系统包装。

2) 设备能耗 设计总功率96 kW,实际运行功率约63 kW,工艺水消耗约50 m3/h(说明:板式冷却系统冷却水,因在公用工程凉水塔二次利用,故按5%计算消耗)。

3) 尾气处理 设计值为0.4万m3/h,实际风量相比流化床系统可以忽略不计,明显减少洗涤尾气排放总量。

4) 厂房环境 因生产系统总风量明显减少,厂房抽尘风机抽负压能力相对有了较大提升,厂房内粉尘跑冒滴漏现象明显改善。

3 流化床冷却系统与板式冷却系统水耗、电耗及热回收比较

磷铵装置冷却系统实施板式冷却升级改造前后水耗、电耗及热回收见表3。经测算每年节省运行成本92万元(年生产时间按6 500 h计)。

表3 改造前后水耗、电耗及热回收对比

4 总结

板式冷却系统的冷却能力效果突出,完全能满足磷铵产品的冷却需求。相比流化床冷却系统,能减少排向洗涤系统的尾气约8 万m3/h,这对减少尾气排放总量、减少尾气“视觉污染”、实施“尾气消白”治理非常有利。因尾气总排放量减少,厂房抽尘风机抽负压能力明显提升,有利于改善磷铵厂房环境。

实施板式冷却升级改造,能降低运行成本、节省能耗、减少尾气、改善环境,有效助力磷铵装置绿色高质量发展。