基于模糊神经网络PID控制的花茶烘焙温控系统设计

陈 星

(南京信息职业技术学院,江苏 南京 210023)

随着人们生活水平的不断提高,花茶逐渐成为生活中常见的饮品之一,高品质的花茶更是市场娇儿。影响花茶的品质除了花苞自身的优良之外,还有制茶工艺[1]。制茶工艺通常为合理烘干去湿过程,其间重要的影响参数为温、湿度,温、湿度的高低和作用时间直接影响花茶制作后的元素保有量和花苞造型,利用控制技术完成最佳炒茶环境的调控设计一款智能炒茶温控系统具有现实意义。温控系统具有时滞性、大耦合、非线性的特点,无法建立精确数学模型[2]。传统的PID控制系统结构简单,实现方便,但无法实现精确控制。模糊控制依靠构建输入输出变量模糊子集和隶属函数关系,依据模糊规则和推理,实现精准控制[3]。神经网络具有自学习、实时性、自适应性强的特点,可弥补模糊控制中依靠专家系统制定的模糊规则局限性的缺点,实现对控制参数的实时精确控制[4]。

为实现对炒茶机中温控系统的精确调控,从而炒制出品质优异的花茶。研究拟提出基于模糊控制+神经网络+PID控制的组合控制系统,经过Matlab软件进行模拟仿真和实际应用测试,并对组合系统和单纯PID控制系统的控制结果进行对比分析,验证组合控制系统的调控效果。

1 花茶制作工艺分析

制茶的目的是快速将新鲜花朵进行去湿干燥,生成最多有益元素。传统花茶制作工艺为热风干燥、阴凉干燥和硫磺熏蒸,效率低下、品质差、副作用大,已逐渐被淘汰。现代制茶工艺为微波干燥、热泵干燥、真空冷冻干燥及组合干燥等形式[5]。在花茶制作过程中通常需要进行高温快速杀青(80 ℃以上,10 min以内),低中恒温中长时发酵或回潮(30 ℃左右,10~15 h),中温长时干燥(50~80 ℃,15 h以上),过程中湿度由高到低随时长逐次降低(80% RH以上—60% RH—30% RH—18% RH以下)[6]。不同的花朵和茶品采取的工艺也不相同,制茶过程中需要调控的主要因素为温度、湿度和时间,三者之间的协调关系直接影响花茶的品质。制茶去湿干燥方法是在时间作用下改变温度和通风,温湿度之间具有较强的耦合性,在风量变化情况下时刻变化的湿度数值直接影响温控效果,如何快速地实现对时刻变化环境的高效响应,将是高精度温控的关键。

2 模糊神经网络PID控制器设计

2.1 控制原理

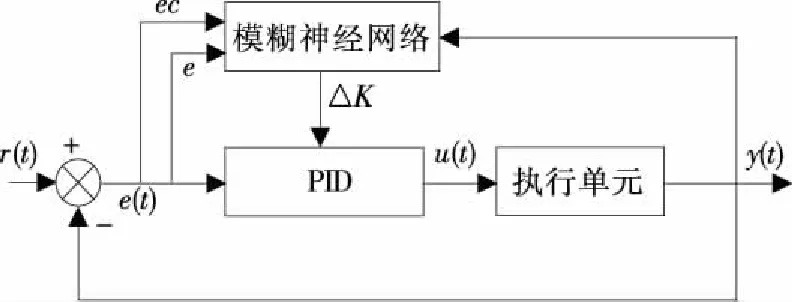

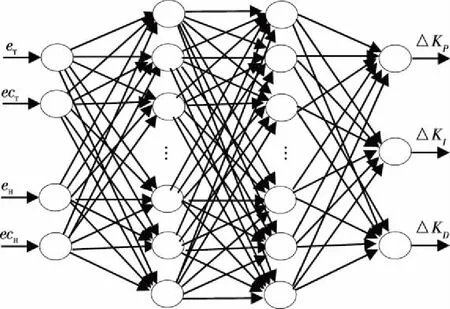

控制器以温度和湿度两个参数实测量与设置量的误差e和误差率ec作为输入变量,通过模糊控制和神经网络组合运算,输出实时整定的PID调控因子变化量△K(△KP、△KI、△KD),再将PID调控因子初始K0与△K之和作为对PID输入变量e(t)的调控因子K(t)进行运算输出控制量u(t),对执行单元进行控制,实现对温控系统实时调控的目的[7]。控制结构如图1所示。

调控因子公式为:

(1)

式中:

K——调控因子;

K0——调控因子初始值;

△K——调控因子变化值;

P——比例关系;

图1 模糊神经网络PID控制结构Figure 1 Fuzzy neural network PID control structure

I——积分时间,s;

D——微分时间,s。

PID控制基本算法,公式为:

(2)

式中:

u(t)——控制器输出量;

KP——控制器比例因子;

KI——控制器积分因子;

KD——控制器微分因子。

2.2 模糊控制

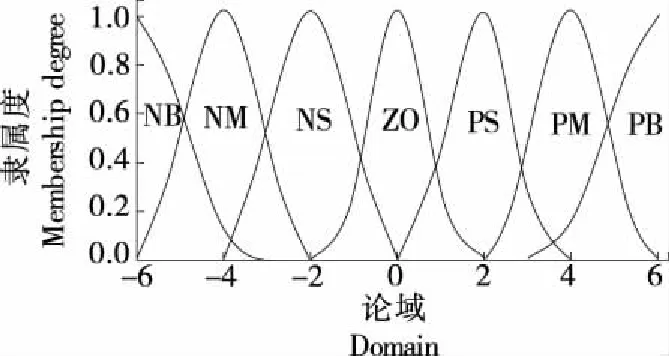

将温度(T)和湿度(H)各自的误差e及误差率ec作为模糊控制的输入变量,即温度eT、ecT和湿度eH、ecH。定义输入变量的基本论域为温度[-15,15],湿度[-30,30],模糊论域为[-6,6],量化因子为0.4,0.2。输入变量模糊子集,设定7个等级,即NB、NM、NS、ZO、PS、PM、PB,分别代表负大、负中、负小、零、正小、正中、正大[8]。采用高斯函数为隶属度函数,如图2所示。

图2 输入变量隶属度函数Figure 2 Membership function of input variable

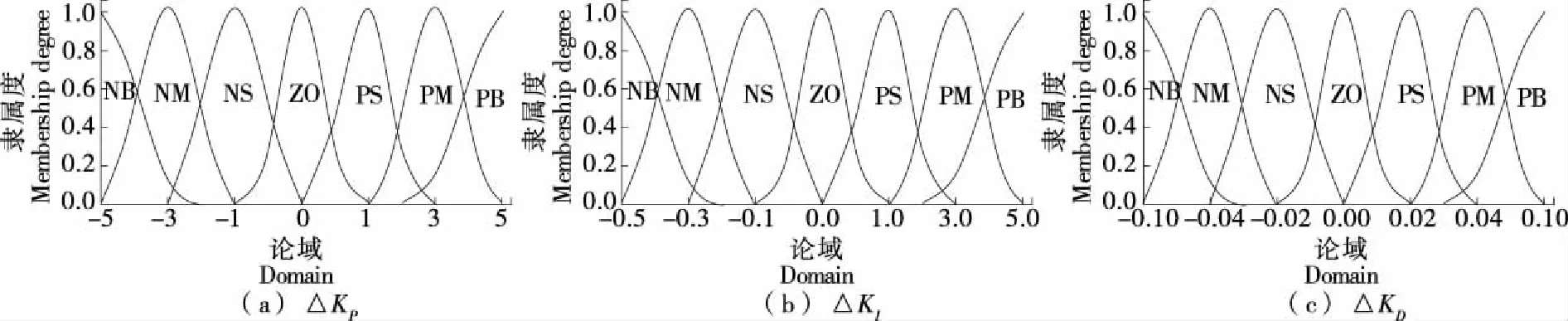

模糊控制将PID调控因子变化量△K(△KP、△KI、△KD)作为输出变量,基本论域为[-10,10],模糊论域为△KP[-5,5]、△KI[-0.5,0.5]、△KD[-0.1,0.1],量化因子为0.5,0.05,0.01,模糊子集设立NB、NM、NS、ZO、PS、PM、PB 7个等级,采用高斯函数为隶属度函数,如图3所示。

图3 输出变量隶属度函数Figure 3 Output variable membership function

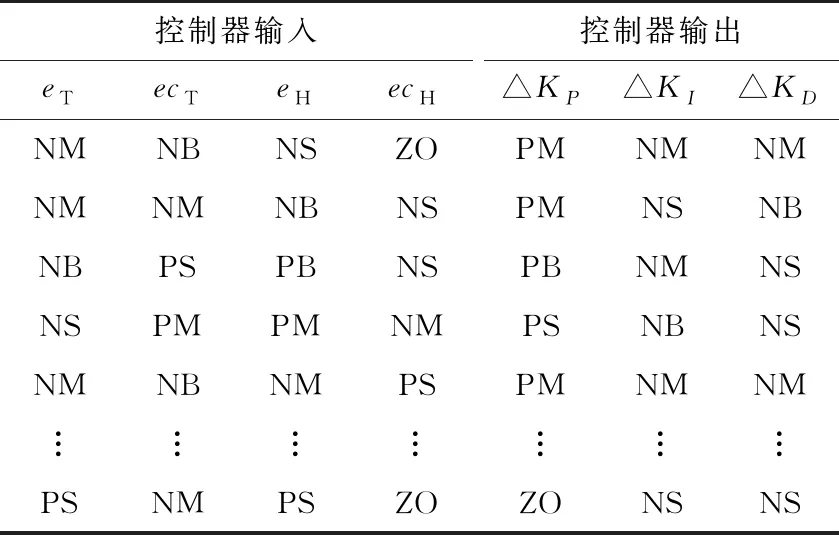

依据模糊子集的定义等级和输入变量数,确定模糊规则。模糊规则定义语句为:IfeTis A andecTis A andeHis A andecHis A,then △KPis B and △KIis B and △KDis B。A、B分别为输入、输出的隶属函数[9]。部分模糊规则如表1所示。

表1 部分模糊规则表

模糊控制依据模糊规则进行推理,生成输出变量模糊子集,经过解模糊化处理后输出控制量△K(△KP、△KI、△KD)。

2.3 模糊神经网络结构

神经网络算法是为了在模糊控制过程中实现快速收敛和控制精度逼近理想状态[10]。系统以RBF神经网络算法对输入输出变量构成四输入(eT、ecT、eH、ecH)三输出(△KP、△KI、△KD)结构,共有4层,即输入层、模糊化层、模糊推理层、输出层,网络结构如图4所示。

图4 神经网络结构图Figure 4 Neural network structure diagram

(1) 输入层:该层将变换后的4个输入量导入网络中,传递给下一层,节点个数为输入变量个数即4个。每个节点的输入输出关系为:x1=eT,x2=ecT;x3=eH,x4=ecH。

f1(i)=X=[x1,x2,x3,x4],

(3)

式中:

f1(i)——输入层函数;

i——对应输入变量,即1,2,3,4。

(2) 模糊化层:该层将输入变量转变成模糊矢量,构建模糊子集,确立隶属度函数。计算公式为:

(4)

式中:

f2(i,j)——模糊量隶属函数;

i——输入变量,即1,2,3,4;

j——模糊子集数,1,2,3,…,n;

cij——隶属函数中间值;

bij——隶属函数的基宽。

(3) 模糊推理层:该层确立模糊规则进行模糊运算,每个节点对应一条模糊规则,节点的输出等于所有输入量的乘积[11]。运算公式为:

(5)

(6)

式中:

f3(j)——推理层函数;

Ni——第i个输入模糊分隔数,即输入变量模糊子集定义的等级数。

(4) 模糊输出层:该层将模糊推理的输出模糊量转化为清晰量,生成△KP、△KI、△KD控制量,运算公式为:

(7)

式中:

f4(j)——模糊输出层函数;

w——推理层向输出层转换权值。

2.4 神经网络算法

系统以Delta(δ)函数确立学习规则进行参量调整,使用梯度下降法来实现对网络训练的调控,经过若干次的学习训练,让输出更逼近真实理想值[12]。依据系统调控特点目标函数为:

(8)

式中:

E(t)——输出层性能目标函数;

r(t)——每一次迭代的理想输出;

y(t)——每一次迭代的实际输出;

t——迭代步骤。

系统加权调整算法公式:

(9)

式中:

wj(t)——输出层的加权系数;

η——学习速率。

模糊化层隶属函数的中间值和基宽学习算法公式:

(10)

bij(k)=bij(k-1)+△bij(k)+α[bij(k-1)-bij(k-2)],

(11)

(12)

cij(k)=cij(k-1)+△cij(k)+α[cij(k-1)-cij(k-2)],

(13)

式中:

t——迭代步骤;

α——学习动量因子。

3 温控系统控制器仿真与分析

针对不同温控系统控制器在花茶制作过程中对温、湿度变化的响应状态,进行软件仿真分析,测试控制器的调控效果。基于温控系统的特点,其传递函数的数学模型设定为[13]:

(14)

式中:

k——放大倍数,取0.85;

τ——滞后时间,取8 s;

T——时间常数,取180 s。

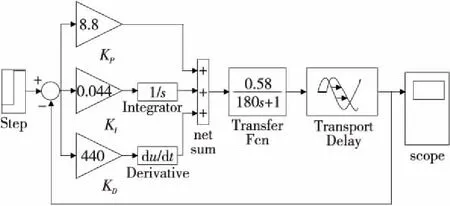

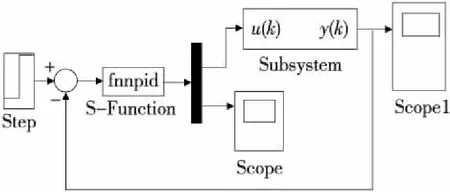

3.1 搭建模拟仿真系统

采用Matlab软件对花茶烘干机温控系统的控制器进行数据仿真,分别建立传统PID控制、模糊控制和模糊神经网络PID控制模型,进行数据对比分析[14],验证各自的控制性能。PID控制依据经验和试验选取调整因子为KP=8.8,KI=0.044,KD=440。使用Matlab软件中Simulink工具箱包含的函数构建模糊控制和模糊神经网络PID控制模型[15],学习算法中η=0.2,α=0.02。仿真系统设置采样周期为5 s,最大训练次数为500次,调节时间为0.001 s,仿真时间3 600 s。其控制器仿真框图如图5、6所示。

图5 传统PID控制器的仿真框图Figure 5 Simulation block diagram of the traditional PID controller

图6 模糊神经网络PID控制器仿真框图Figure 6 Fuzzy neural network PID controller simulation block diagram

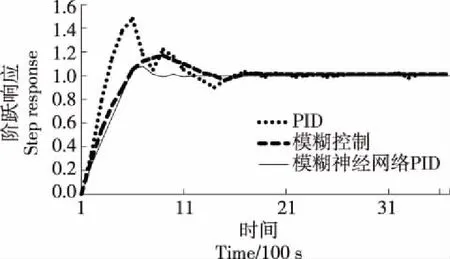

3.2 模拟仿真数据分析

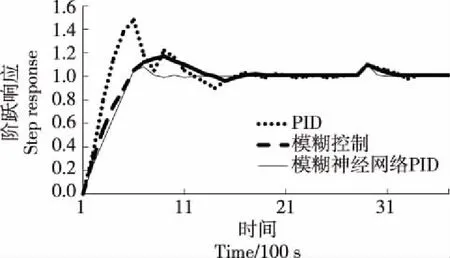

仿真数据(仿真结果如图7所示)分析:

图7 3种控制模式仿真结果单位阶跃响应曲线Figure 7 Unit step response curves of simulation results of three control modes

(1) 传统PID控制:在前500 s内数据从初始达到最高峰值,超调量达到48%,500~1 300 s时调整量在[22%,-9%]之间震荡调整,波动明显,1 300~2 600 s时小范围波动调整,之后趋于平稳,这种控制模式对参数的调整时间节长、波动大。

(2) 模糊控制:在前800 s内数据从初始达到最高值,超调量达到17%,800~1 600 s时数据逐渐调整接近目标量,之后数据在目标量附近平稳调控,这种模式调整量波动较小,但调整时间较长。

(3) 模糊神经网络PID控制:在前500 s内达到峰值,最高超调量在5%,500~800 s时数据在目标量附近小量波动,之后数据进入稳定平稳运行状态,这种模式调整量波动小,且调整时间短。

通过以上3种模式的仿真结果分析,模糊神经网络PID的控制模式体现出调整迅速,运行平稳,波动小的特点,展示出该种控制模式收敛速度快,调整精度高的优势。

系统在调控平稳期2 800 s处,加入10%的扰动来检测3种控制模式的抗干扰及快速反应能力,仿真结果如图8所示。

图8 加入扰动后仿真结果单位阶跃响应曲线Figure 8 Unit step response curve of simulation results after perturbation

扰动仿真结果分析:传统PID控制在300 s内实现平稳调整且有负值波动,模糊控制在100 s内实现调整平稳,模糊神经网络PID控制在20 s内实现平稳,从对比结果看模糊神经网络PID控制模式的抗扰动能力强,扰动补偿速度快,其系统鲁棒性更好。

4 菊花(胎菊)茶制作温控系统验证

4.1 温控系统组成及控制流程

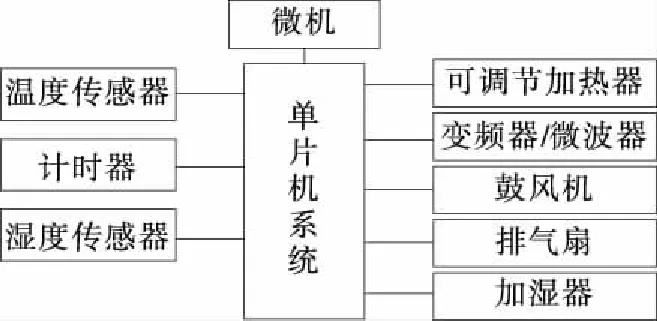

系统以西安圣达SD-30HMV-6X(30 kW)的微波烘干机为载体,分别以传统PID和模糊神经网络PID两种控制器对菊花(胎菊)茶制作过程进行温、湿度调控测试,验证其性能。

微波式烘干机,由微机、数据采集单元(传感器)、STM32系列单片机构成控制系统,由可调节加热器(含功率调节器)、微波器(含变频器)、鼓风机、排气扇、加湿器、计时器(含开关)构成控制执行单元,由物品摆放筛、柜体、支撑架构成机体结构。控制系统结构如图9所示。

图9 微波烘干机控制系统结构Figure 9 Control system structure of microwave dryer

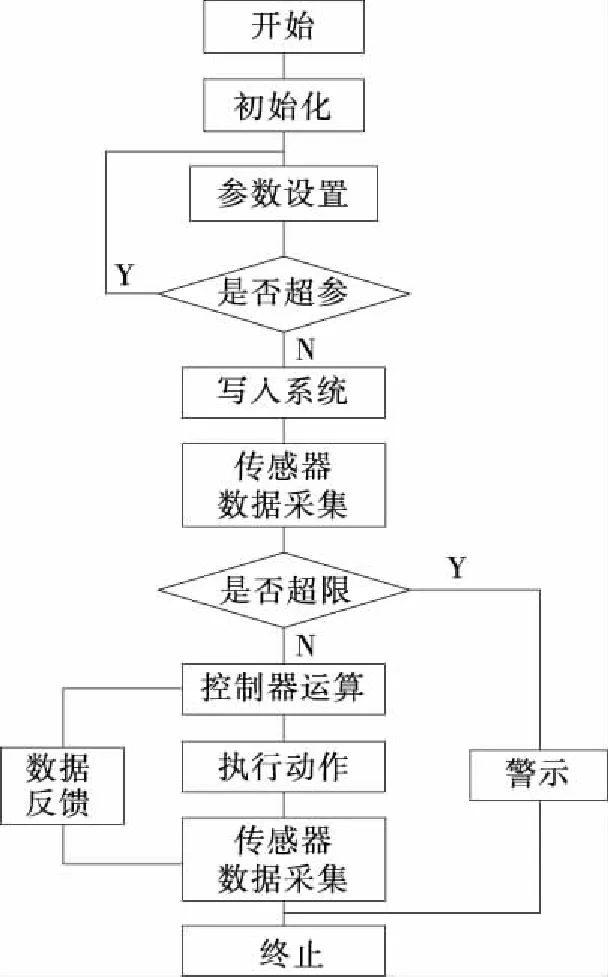

烘干机控制流程(如图10所示):开机初始化,输入控制参数(温度、湿度、时间)写入系统,传感器检测数据经过处理(滤波、放大、数模转换)后输入控制器,控制器运算生成控制指令,指挥各执行单元动作,其间传感器实时检测数据反馈至控制器,对控制器算法进行优化,程序结束完成控制流程。

图10 烘干机控制流程Figure 10 Control flow of dryer

4.2 制茶工艺流程

制茶工艺流程及参数要求:

鲜花清洗杀菌→杀青[温度(80±2) ℃,时间500 s,湿度无要求]→发酵[温度(30±2) ℃,时间18 000 s,湿度>50% RH]→烘干[温度(50±2) ℃,时间20 000 s,湿度降至15% RH以下]→回潮(自然状态温、湿度,时间7 200 s)→风干(自然状态温度,湿度降至18% RH以下)→装盒储存控制器在各道工序中的控制过程:

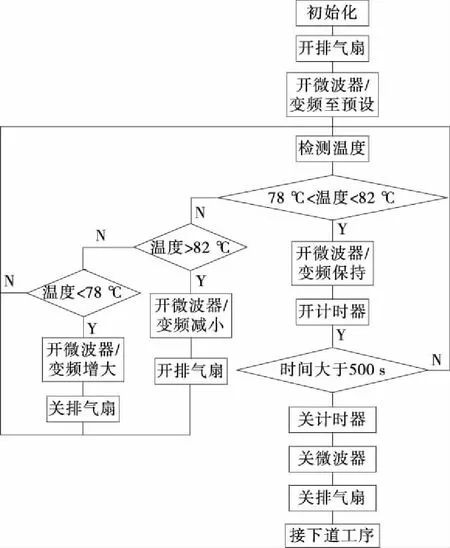

(1) 杀青:开机初始化,开启排气扇和微波器(变频到预设值),检测温度,判定温度与预设温度(80 ℃)的关系,通过改变微波器的变频数值和排气扇开关状态,调节温度在预设值(80±2) ℃,开启计时器运行500 s后,停止微波器、排气扇、计时器,完成杀青。控制过程如图11所示。

图11 杀青控制过程Figure 11 Completion control process

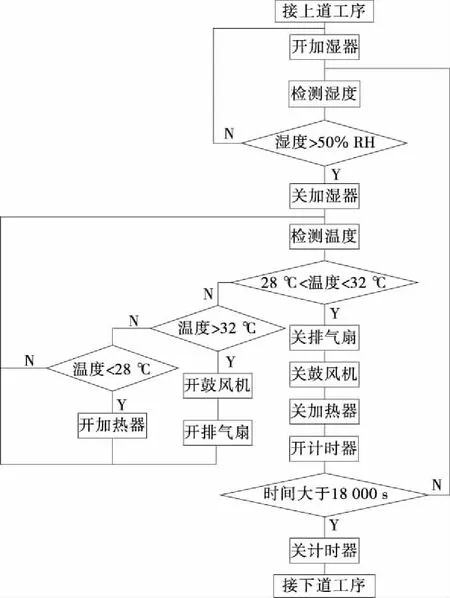

(2) 发酵:杀青工序后,检测湿度,通过开关加湿器,使湿度达到大于预设值(50% RH)的要求,检测温度,判断温度与预设温度(30 ℃)的关系,改变鼓风机和排气扇、加热器的开关状态,调节温度在预设值[(30±2) ℃]之间,开启计时器运行18 000 s,停止鼓风机和排气扇、计时器,完成发酵工序。控制过程如图12所示。

图12 发酵控制过程Figure 12 Fermentation process control

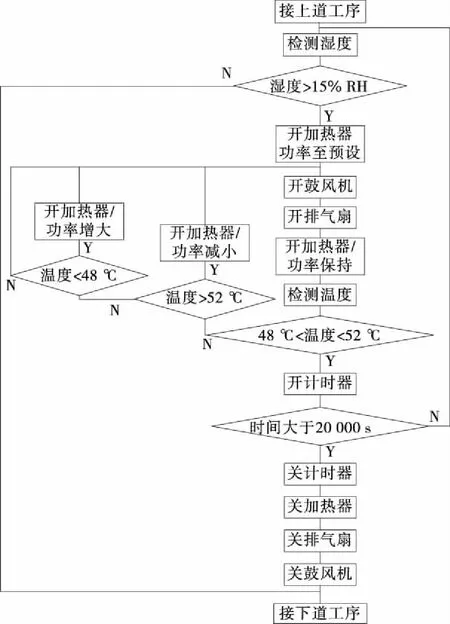

(3) 烘干:发酵工序后,检测湿度,如湿度小于预设值(15% RH)烘干结束,否则开启加热器(功率至预设值)、鼓风机和排气扇,检测温度,判断温度与预设温度(50 ℃)的关系,通过改变加热器的功率大小,调节温度在预设值[(50±2) ℃]之间,开启计时器运行20 000 s,停止鼓风机和排气扇、计时器、加热器,完成烘干工序。控制过程如图13所示。

图13 烘干控制过程Figure 13 Drying control process

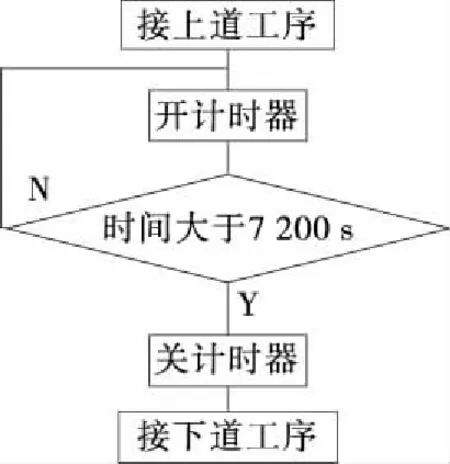

(4) 回潮:烘干工序后,自然状态下(不调节温、湿度),开启计时器运行7 200 s后,关闭计时器,完成回潮工序。控制过程如图14所示。

图14 回潮控制过程Figure 14 Moisture regain control process

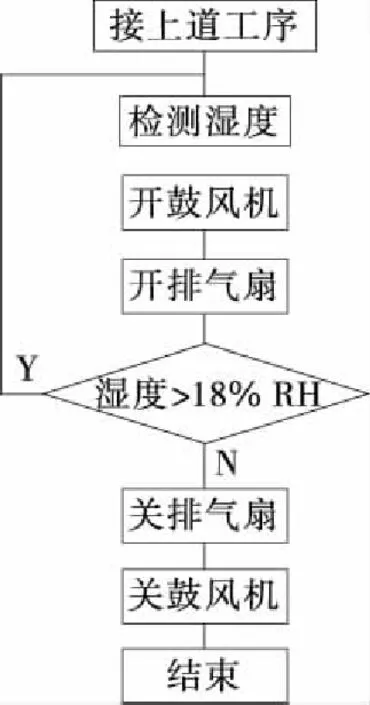

(5) 风干:回潮工序后,检测湿度,判断湿度与预设值(18% RH)的关系,通过改变鼓风机和排气扇开关状态,使湿度达到小于预设值(18% RH),完成风干工序。控制过程如图15所示。

图15 风干控制过程Figure 15 Air drying control process

4.3 制茶温控系统验证分析

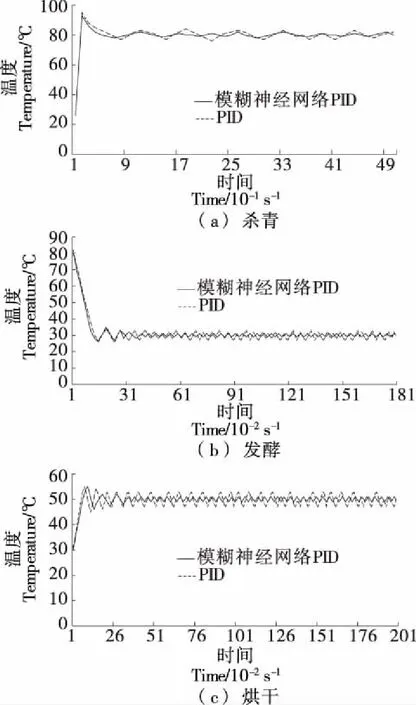

制茶过程中,设备外环境对温控系统的调控效果影响较小,视作常量处理。由于回潮和风干对温度没有要求,测试只对杀青、发酵、烘干3个工序结果进行比较。初始环境:温度25 ℃,湿度35% RH。

验证结果(如图16所示)分析:传统PID控制器对温度调控偏差在±5 ℃,常常超出设定允许变化范围±2 ℃,响应时间>40 s。模糊神经网络PID控制器温控在允许变化范围(±2 ℃)内,响应时间<20 s。对比结果表明模糊神经网络PID控制器具有控制精度高,对环境变化响应快速及自适应的特点,可以实现花茶制作过程中实时温、湿度精确调控的要求。

图16 测试验证结果Figure 16 Test validation results

5 结论

文中分析花茶制作工艺对温、湿度调节的响应快、调控精准且平稳需求,提出由模糊控制+神经网络+PID控制构成的组合控制模式,实现对温控系统的调控目的。通过对输入变量的模糊化处理,采用高斯隶属度函数,依据模糊规则进行推理生成输出量,为PID控制提供实时变化的输入调控因子△K,经PID运算后生成整定控制量,指挥执行单元动作,实现温控系统调控。系统通过RBP神经网络建立Delat(δ)学习规则,以梯度下降算法进行隶属度中心值和基宽及输出权值的学习训练,使模糊控制达到实时性、自适应性及快速逼近真值的目的。系统通过Matlab软件对传统PID控制和模糊控制及模糊神经网络PID 3种控制器进行模拟仿真,并以微波烘干机制作菊花茶为例分别对传统PID控制器和模糊神经网络PID控制器进行温控应用验证测试,其结果分析说明,模糊神经网络PID组合控制模式具有控制精度高,收敛速度快,抗干扰能力和系统鲁棒性好的优点,具有最好的动静态性能。因此该种控制模式完全可以满足花茶制作过程中对温、湿度快速精确调控的需求。