玉米脱粒清选试验台清选参数优化研究

杜洪恿,张 恒,李浩泽,张国海,金诚谦,2,李景景

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255000;2.农业农村部南京农业机械化研究所,南京 210014;3.山东亚丰农业机械装备有限公司,山东 淄博 255000)

0 引言

玉米籽粒收获机在工作时进行脱粒清选,直接收获玉米籽粒,收获的玉米籽粒可以晾晒或烘干后贮藏,减少后续工作环节,近几年得到了快速地发展[1]。玉米籽粒收获机针对大规模作业,作业速度快、收获效率高,但喂入量的增加对清选性能提出了极高的挑战。在收获玉米时,玉米的含水率普遍偏高,高含水率玉米会影响机器的脱粒清选性能,造成玉米破损率偏高、清选损失严重等问题[2-3]。清选装置作为其不可或缺的一部分,对其研究改进具有实际应用意义。

为了更好地研究玉米籽粒收获机的脱粒清选性能,以亚丰新时代4YZL-6S玉米籽粒收获机为原型,设计了一种脱粒清选试验平台。在不改变清选装置结构的前提下,合理调节各清选参数,充分发挥各部分的性能,对于减少损失率、降低含杂率具有重要意义[4]。

本文在理论分析的基础上,对影响清选效果的主要参数进行了研究,以含杂率和损失率为主要性能指标,对风机转速、调风板倾角、鱼鳞筛开度、曲柄转速4因素进行单因素试验,挑选出优水平后进行了4因素三水平正交实验,用极差分析法得出了最优的参数组合,为之后清选研究提供了参考。

1 脱粒清选试验台清选结构及工作原理

1.1 清选结构

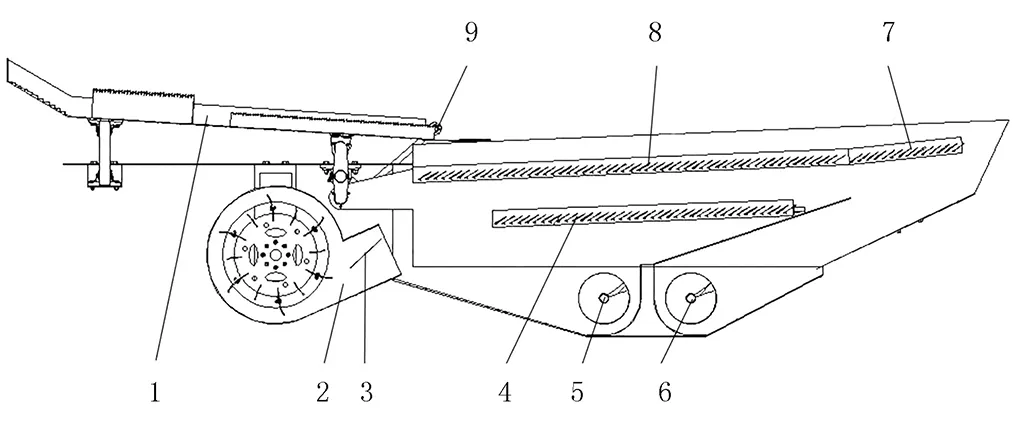

清选装置主要由阶梯状抖动板、离心风机、上筛、下筛、尾筛、风机调风板、籽粒搅龙、杂余搅龙及曲柄摇杆机构等组成,如图1所示。

1.阶梯状抖动板 2.离心风机 3.风机调风板 4.下鱼鳞筛 5.籽粒搅龙 6.杂余搅龙 7.尾筛 8.上鱼鳞筛 9.曲柄摇杆机构

清选装置采用的是风筛式结构,风机部分、曲柄摇杆部分均用三相电机驱动,通过调整变频器来实现各部分速度的改变。清选参数如表1所示,电机转速调整范围如表2所示。

表1 清选参数

表2 转速调整范围

1.2 清选装置工作原理

经脱粒装置作用后的混合物从凹板筛排出,落到阶梯状抖动板上,物料在抖动板上来回抖动弹跳后,会均匀地落在上鱼鳞筛上,在筛子的往复运动下,物料变得疏松、分层,大部分轻杂质经离心风机的作用后直接排出机外;剩余的混合物经过透筛后,落入到下鱼鳞筛,此时杂质含量较少,经下鱼鳞筛筛选后得到清洁的玉米籽粒;筛选后的籽粒从斜板滑落入籽粒搅龙中,经籽粒搅龙作用后输送到籽粒收集装置中;经尾筛未清选干净的脱出物落入到杂余搅龙中,经杂余搅龙和升运器的作用后进入脱粒装置中进行复脱和二次清选[5-6]。

2 主要工作部件及控制系统

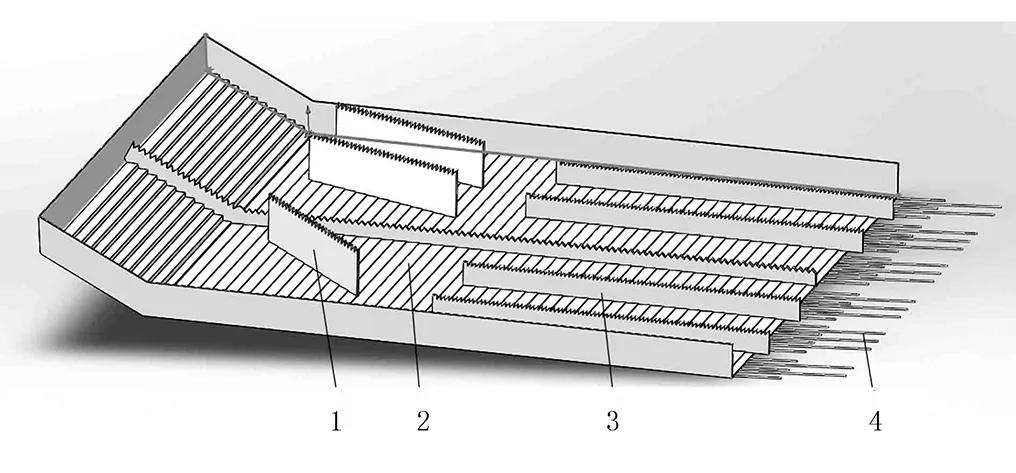

2.1 抖动板

抖动板位于纵轴流脱粒滚筒的前下半部分,结构如图2所示。

1.导流板 2.阶梯状板面 3.小导流板 4.指状筛

玉米混合物从脱粒装置的凹板筛排出,大部分先落入到抖动板上。抖动板面呈阶梯状,往复运动时使混合物分布均匀,运动过程中使混合物分层分布。抖动板上增加导流板,3个导流板交错分布,起导流摊分作用,将物料在筛面上横向摊分均匀,分摊均匀的混合物经相互平行小导流板的作用,纵向向后均匀输送。抖动板末端配有指状筛,起疏松作用,将较长的短茎秆架起,使其他混合物首先落入到筛面上,短茎秆分布在混合物的表层,经离心风机和鱼鳞筛的共同作用,短茎秆被吹出机外,减少了清选负荷,提高了清选效果。

2.2 鱼鳞筛

采用双层鱼鳞筛,结构如图3所示。鱼鳞筛与冲孔筛、贝壳筛相比较优势为:鱼鳞筛的筛孔形状类似于鱼鳞状,清选能力及适用性强,能够很好地降低破损玉米芯和其他杂余物的透筛率,向后推送秸秆类杂质的能力强于其他两种筛子,且筛孔不容易发生堵塞[7]。筛子后面配有筛片角度调节机构,当收获不同品种的玉米或者不同的谷物时,可调节筛子的开度大小,满足不同的筛选要求;两层筛子的面积较大,当脱出物增加时,也能达到筛分要求。清选装置后面配有面积较小的尾筛,倾斜角度略大于上筛和下筛:一是防止玉米混合物由于风力作用被吹出机外,造成不必要的浪费;二是将混合物进一步清选筛分。清选筛下方配有籽粒搅龙和杂余搅龙,籽粒搅龙将清选后的籽粒收集,输送到粮食收集装置中;未脱干净或未清选干净的玉米混合物通过尾筛落入到杂余搅龙,杂余搅龙将其收集起来,升运器将其输送到脱粒装置中,进行复脱和二次清选。

1.鱼鳞筛片 2.鱼鳞筛调节机构

2.3 清选风机

风机采用的是蜗壳式离心风机,主要由风机壳、风机轴、调风板、叶片和叶片连接座等组成,如图4所示。离心风机的宽度较大,可提供足量的风,且吹出的气流横向分布比较均匀。出风口处设计有调风板,可以改变吹出的风向,调节筛子前后位置风速的大小,风机转速用调速电机控制,可通过变频器实现转速的改变,调节范围为1 100~1 300r/min。

1.风机壳 2.风机轴 3.调风板 4.叶片 5.叶片连接座

2.4 控制系统

设计了一个控制柜,通过变频器实现各部分转速的调节。变频器是通过频率的改变来控制电机转速的设备,不仅能调速,还有过流、过载、过压等一些保护电路的功能。通过外控制面板可以实现电机的启动、停止和急停,且能改变轴流和过桥部分电机的正反转,方便和安全。通过转速仪测出要调速部分的转速,根据目标转速计算出频率,调节变频器上的频率加减按钮完成转速的调节,为了防止调节失误,需用转速仪二次测量验证。

3 脱粒清选试验台清选试验

试验分为脱粒和清选两部分,两部分可同时进行,调节脱粒参数,让脱粒滚筒转速为490r/min、脱粒间隙为29mm、喂入量为5kg/s,此时达到了最佳脱粒效果;然后,忽略脱粒部分对清选效果影响,改变影响清选效果的主要参数完成清选试验。脱粒清选试验台如图5所示。

图5 脱粒清选试验台实物图

1)试验准备。试验开始之前,先进行脱粒清选试验台的检查工作,检查机器链条、带轮等部分是否连接正常;接通电源,检查变频器、仪表盘、指示灯等部分是否显示正常;按下启动按钮,启动电机,检查各部分是否平稳运转。

2)试验材料。试验材料为人工采收的未脱粒的玉米果穗,选取同一地段,长势基本相同的玉米进行采收。装袋称重,每袋质量为50kg,控制其喂入量为5kg/s,调节好输送带转速,计算出平铺长度,将称重好的玉米平铺到输送带上。

3)试验方案。试验先进行单因素试验,选取风机转速,调风板倾角、鱼鳞筛开度、曲轴转速4因素为研究参数,每个因素在参数调节范围内选取5个水平,以计算出的清选含杂率和损失率为评价指标,选出比较理想的3个水平后进行正交试验,对数据采用极差分析法找出最优的清选参数组合。

清选含杂率和损失率的计算方法为

Y=Wj/W2×100%

(1)

S=Wq/(W1+W2)×100%

(2)

式中Y—清选含杂率(%);

S—清选损失率(%);

Wj—接料盒中杂余的总质量(kg);

Wq—落到接料篷布上籽粒的质量(kg);

W1—落到接料篷布上籽粒和杂余的总质量(kg);

W2—接料盒中籽粒和杂余的总质量(kg)。

4)试验过程。试验开始前,将接料盒放到籽粒搅龙出口处,接放清选后的玉米籽粒;将接料篷布平铺在机器后面,用以接放清选损失的籽粒和杂余。每次清选试验结束后,分离出接料篷布上的玉米籽粒,称取其质量、接料篷布上混合物的总质量、接料盒中混合物的总质量,计算出清选损失率;从籽粒搅龙出口处接出一部分混合物,分离出杂余和籽粒的质量,计算清选出含杂率。为了减少含杂率测量误差,进行3次接料试验,取平均值作为最终的含杂率。试验过程及试验结果处理如图6所示。

图6 试验过程及试验结果处理

4 试验结果分析

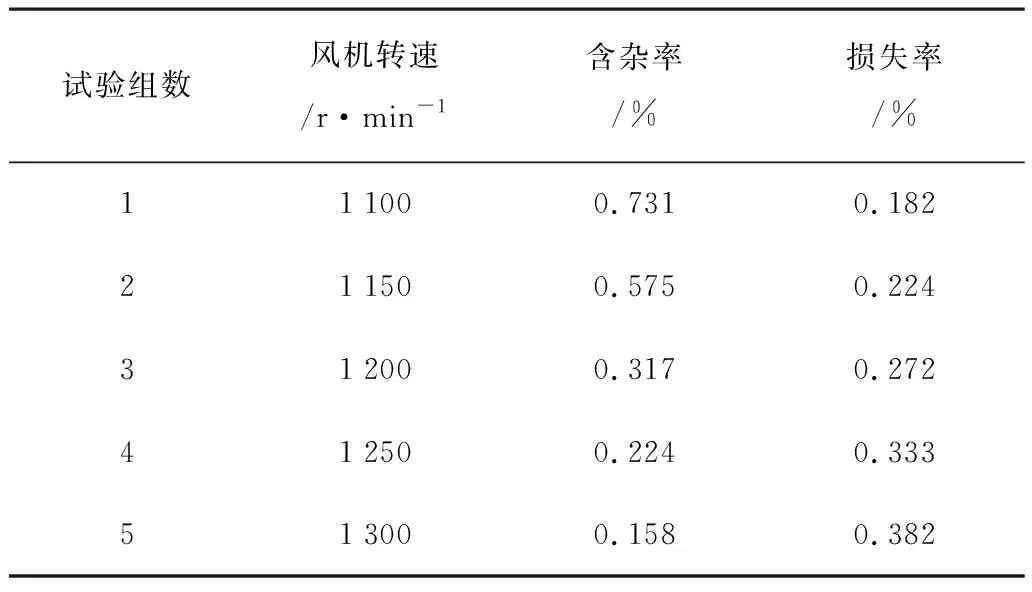

4.1 风机转速试验

风机转速单因素试验方案:调整鱼鳞筛的开度为16mm,风机调风板的倾角为36°,曲轴的转速为325r/min,得到的试验数据如表3所示。

表3 风机转速试验数据

用Origin9.1对试验数据作图,以计算出的清选损失率和含杂率为衡量清选性能好坏的指标,分析出风机转速对清选性能的影响情况,如图7所示。

图7 风机转速单因素试验

在其他条件不变的情况下,随着风机转速的提高,清选含杂率越来越小,但清选损失率越来越大。为了达到最佳的清选效果,综合考虑清选损失率和含杂率这两个指标,选取风机转速为1 150、1 200、1 250r/min进行正交试验。

4.2 鱼鳞筛开度试验

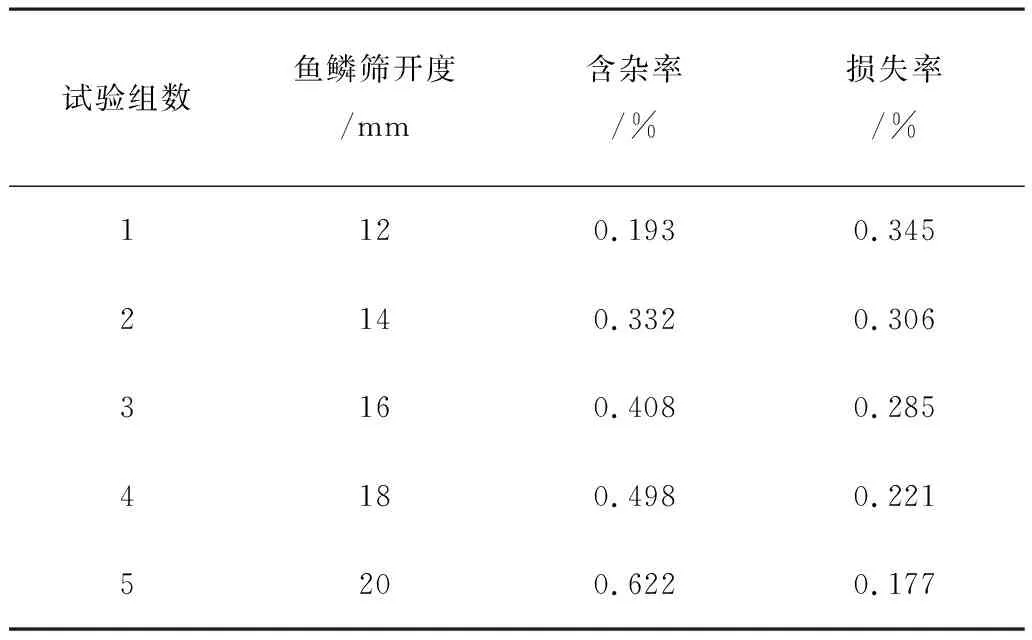

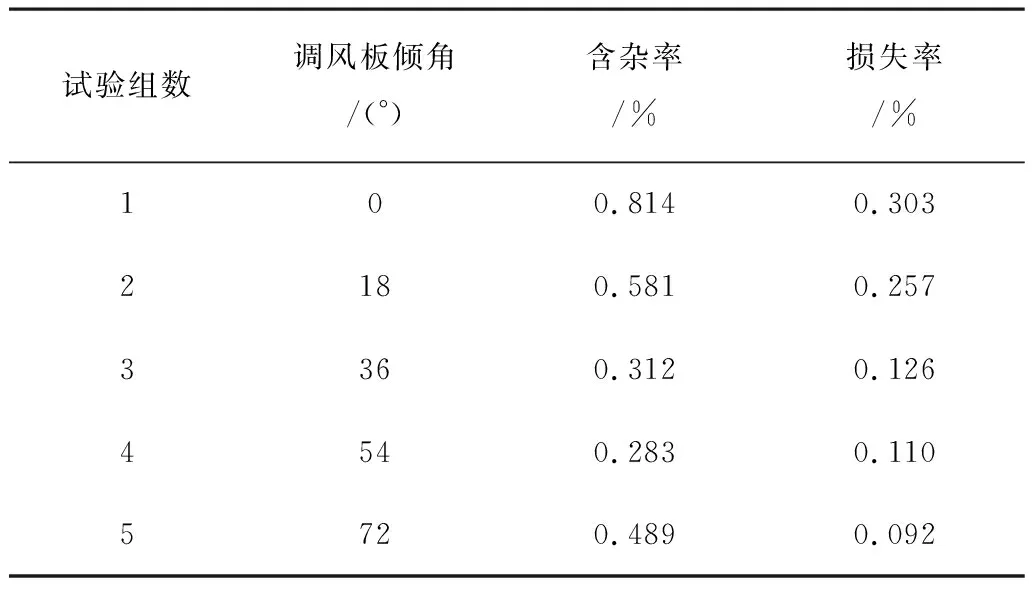

鱼鳞筛开度单因素试验方案:调整风机转速为1 200r/min,风机的调风板倾角为36°,曲轴的转速为325r/min,得到的试验数据如表4所示。

表4 鱼鳞筛开度试验数据

用Origin9.1对试验数据作图,以计算出的清选损失率和含杂率为衡量清选性能好坏的指标,分析出鱼鳞筛开度大小对清选性能的影响情况,如图8所示。

图8 鱼鳞筛开度单因素试验

在其他条件不变的情况下,随着鱼鳞筛开度的增加,清选损失率越来越小,但清选含杂率越来越大。为了达到最佳的清选效果,综合考虑清选损失率和含杂率这两个指标,选取鱼鳞筛开度为14、16、18mm进行正交试验。

4.3 调风板倾角试验

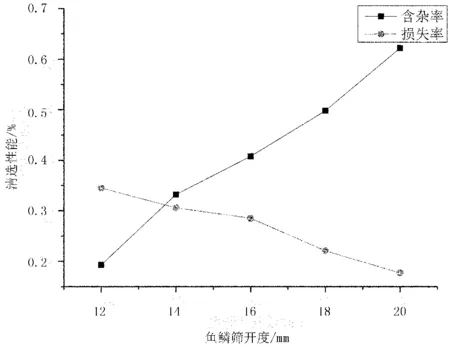

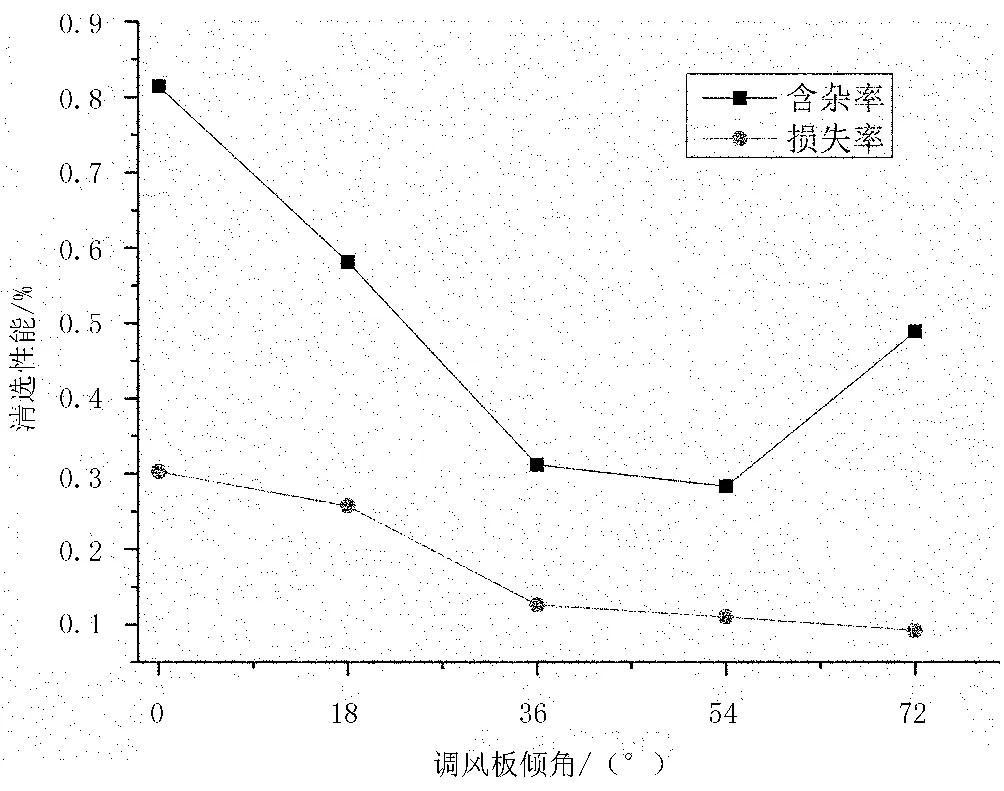

调风板倾角单因素试验方案:调整风机转速为1 200r/min,鱼鳞筛的开度为16mm,曲轴的转速为325r/min,试验数据如表5所示。

表5 调风板倾角试验数据

用Origin9.1对试验数据作图,以计算出的清选损失率和含杂率为衡量清选性能好坏的指标,分析出调风板倾角大小对清选性能的影响情况,如图9所示,

图9 调风板倾角单因素试验

在其他条件不变的情况下,随着调风板倾角的增加,清选损失率越来越小,但清选含杂率先减小后增大。这是因为:当风机调风板倾角很小时,清选室内筛前的气流较小,风选作用不明显,大部分杂质存留在筛前,没被吹出机外,导致含杂率较高,筛后的气流较大,一些玉米脱出物被吹出机外,导致损失率较大;当风机倾角太大时,气流主要集中在筛前,虽然风选效果明显,但筛后气流较小,杂质很难被吹出机外,含杂率又有所增加。为了达到最佳的清选效果,综合考虑清选损失率和含杂率这两个指标,选取调风板倾角大小为36°、54°、72°进行正交试验。

4.4 曲柄转速试验

曲柄转速单因素试验方案:调整风机转速为1 200r/min,鱼鳞筛的开度为16mm,调风板的倾角为36°,得到的试验数据如表6所示。

表6 曲柄转速试验数据

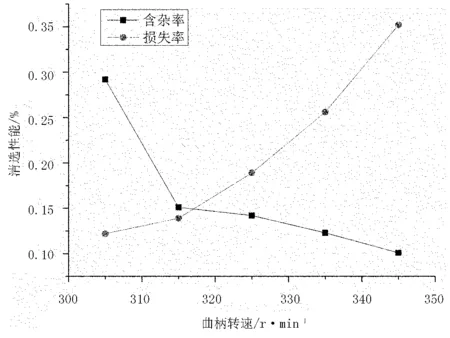

用Origin9.1对试验数据作图,以清选损失率和含杂率为性能指标,分析曲柄转速对清选效果的影响情况,如图10所示。

图10 曲柄转速单因素试验

在其他条件不变的情况下,随着曲柄转速的增加,清选含杂率越来越小,但清选损失率越来越大。实际工作过程中,曲柄转速不易过高,过高影响筛子工作的稳定性。为了达到最佳的清选效果,综合考虑清选损失率和含杂率这两个指标,选取曲柄转速为305、315、325r/min进行正交试验。

5 正交试验

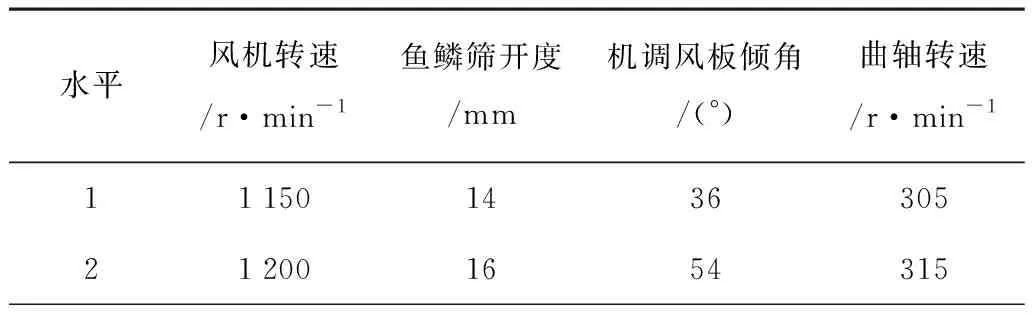

单因素试验分析完毕后,将筛选出优水平的风机转速、鱼鳞筛开度、调风板倾角和曲柄转速为试验对象,进行四因素三水平正交试验,正交试验按照标准正交表L9(34)进行,如表7所示。

表7 清选试验因素水平对照表

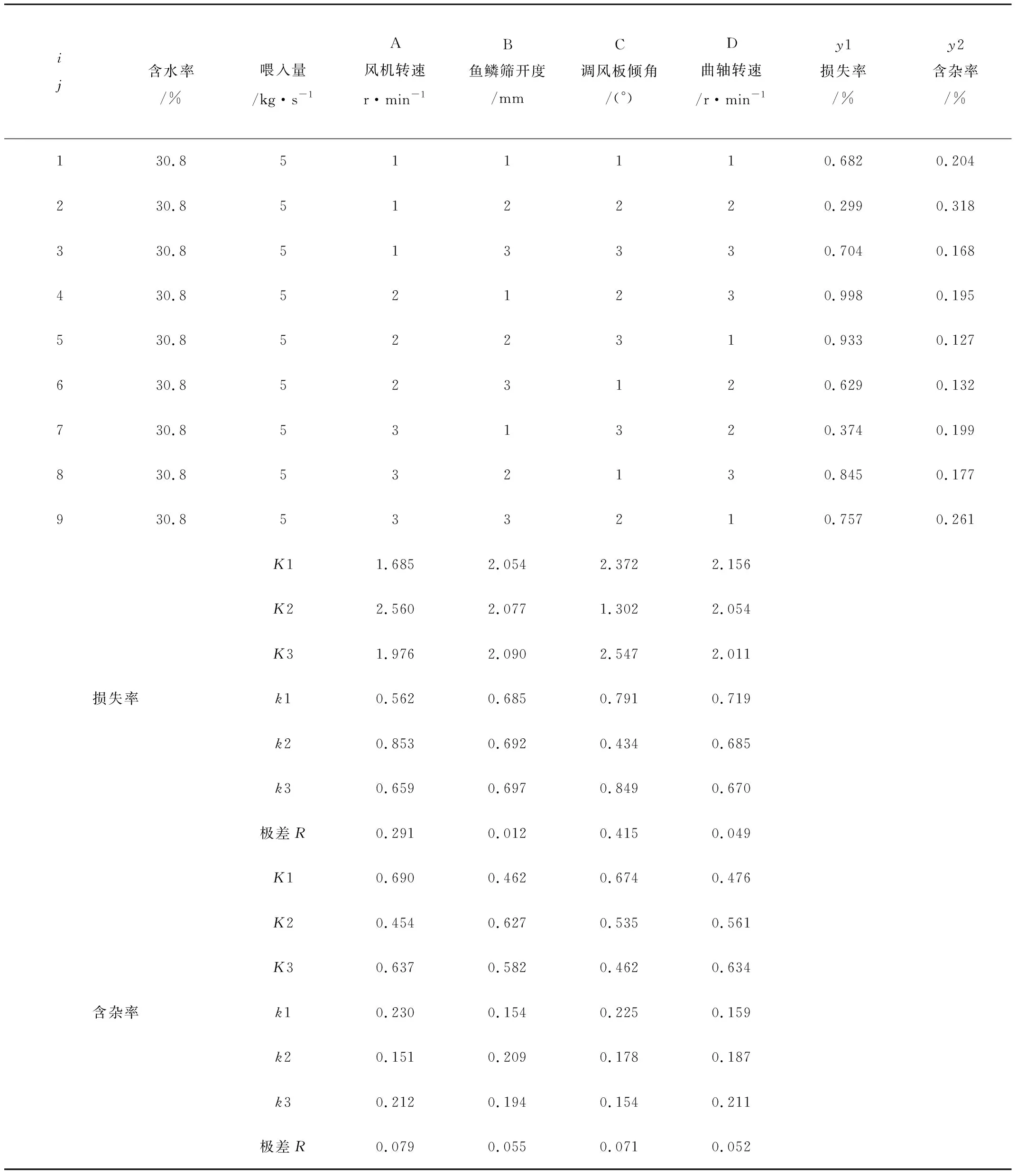

进行正交试验,把计算出的清选含杂率和损失率作为评价清选质量的指标,用极差分析的方法对试验数据处理分析,得出正交清选试验的结果如表8所示。

表8 正交清选试验结果表

初选优化清选条件:根据清选损失率和含杂率不同水平平均值确定各清选因素的优化水平组合为

清选损失率(%):优水平 A1B1C2D3

清选含杂率(%):优水平 A1B2C3D1

清选损失率和含杂率单独分析出的优水平不一致,需根据这两者影响的主次因素,综合分析,得到最优的清选参数,即

清选损失率(%):主次因素 CADB

清选含杂率(%):主次因素 ACBD

1)对于风机转速A:从对清选效果影响顺序来看,风机转速对清选含杂率的影响在第一位,是主要因素,风机转速对清选损失率的影响在第二位,是次要因素,应以清选含杂率中风机转速的优水平作为最终选择的水平,因此选取A1水平。

2)对于鱼鳞筛开度B:从对清选效果影响顺序来看,鱼鳞筛开度对清选含杂率的影响在第三位,是主要因素,鱼鳞筛开度对清选损失率的影响在第四位,是次要因素,应以清选含杂率中鱼鳞筛开度的优水平作为最终选择的水平,因此选取B2水平。

3)对于调风板倾角C:从对清选效果影响顺序来看,调风板倾角对清选损失率的影响在第一位,是主要因素,调风板倾角对清选含杂率的影响在第二位,是次要因素,应以清选损失率中调风板倾角的优水平作为最终选择的水平,因此选取C2水平。

4)对于曲轴转速D:从对清选效果影响顺序来看,曲轴转速对清选损失率的影响在第三位,是主要因素,曲轴转速对清选含杂率的影响在第四位,是次要因素,应以清选损失率中曲轴转速的优水平作为最终选择的水平,因此选取D3水平。

采用极差分析法分析表中数据,得出影响玉米清选性能最优的清选性能参数组合为A1、B2、C2、D3,即当风机的转速调整为1 150r/min,鱼鳞筛的开度为16mm、调风板的倾角为54°、曲轴的转速为325r/min时,相对于其他清选参数组合,达到了最优的清选效果。将脱粒清选试验台调整至此参数组合下进行试验,做3次重复试验[8],并将试验结果取平均值,得到调整参数后的清选损失率为0.286%,含杂率为0.149%。

6 结论

1)脱粒清选试验台中利用电机提供动力,参数便于调整,机器容易操控,可实现脱粒滚筒和过桥的正反转。在室内作业时,无需考虑天气的影响,方便试验的进行。

2)试验由单因素试验、正交试验组成。先进行4个单因素试验,确定了每个因素中参数的3个优水平,减少了正交试验的试验次数。用极差分析法分析正交试验得出的数据,得出了最优的参数组合:当风机的转速为1 150r/min,调风板的倾角为54°,鱼鳞筛的开度为16mm,曲轴的转速为315r/min时,清选效果最好,此时的清选损失率为0.286%,含杂率为0.149%。

3)进行试验时,参数调节和试验数据整理等均由人工完成,存在较大的试验误差,需对脱粒清选试验台进行改进,编写程序,将要调节的参数输入到计算机,智能化地调节各个清选参数,得到的数据保存到计算机中,利用数据分析软件高效准确地分析出试验结果。

4)脱粒清选试验台脱粒部分调节不当会影响清选性能,可单独设计一个清选试验台,防止其他干扰,方便得出清选结论。利用Fluent和EDEM软件仿真分析清选过程,将仿真数据和试验数据作对比,验证了试验结果的准确性。