联合收获机中清选风机的研究现状及发展趋势

李鸿信,李耀明,马 征

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

清选装置作为联合收获机的重要工作部件,其性能直接影响清选质量及整机的作业性能,且气流场的分布状况对清选质量有着密切的联系[1-5]。随着水稻连片种植面积的不断增加,联合收获机也向大型、高效的方向发展,从而提高作业效率。为适应水稻含水率高、脱出物特性复杂的特点,清选装置也必须进行不断研究改进以提高适应性。

联合收获机清选装置的作用是将脱粒后从分离凹板筛落下的含有长茎秆、短茎秆、籽粒及杂余等不同成分的混合物进行分层,将籽粒回收,其余排出机外[6]。目前,大部分联合收获机采用风筛式清选装置,使风机与清选筛共同作用于由滚筒脱下的混合物。随着市场对高效清选装置的需求,双出风口多风道、双风机、多风机及贯流风机风筛式清选装置得到了普遍应用。

联合收获机清选装置的改进主要有对风机形式及结构参数、振动筛参数及增加辅助机构等方法[7-8],而改进风机能有效改变清选气流场,对清选效率起到事半功倍的作用。为此,针对现有联合收获机的清选风机,根据风机与振动筛的不同组合,将清选装置主要分为双出风口多风道风筛式清选装置、多风机风筛式清选装置及贯流风机风筛式清选装置,并进行归类综述及阐述各机构的特点,提出了风筛式清选装置的发展趋势。

1 双出风口多风道风筛式清选装置

传统单出风口风机存在吹脱力低、风量小等缺点,脱出混合物经过一次气流清选难以达到快速分层及透筛的目的。相关专家学者研制了双出风机多风道离心风机,发现其清选性能较传统离心风机有显著提高。双出风口多风道风机是指在传统的离心风机的基础上增加了出风口及多个分风板,形成合理的筛面气流分布,达到高效低损的清选目的。

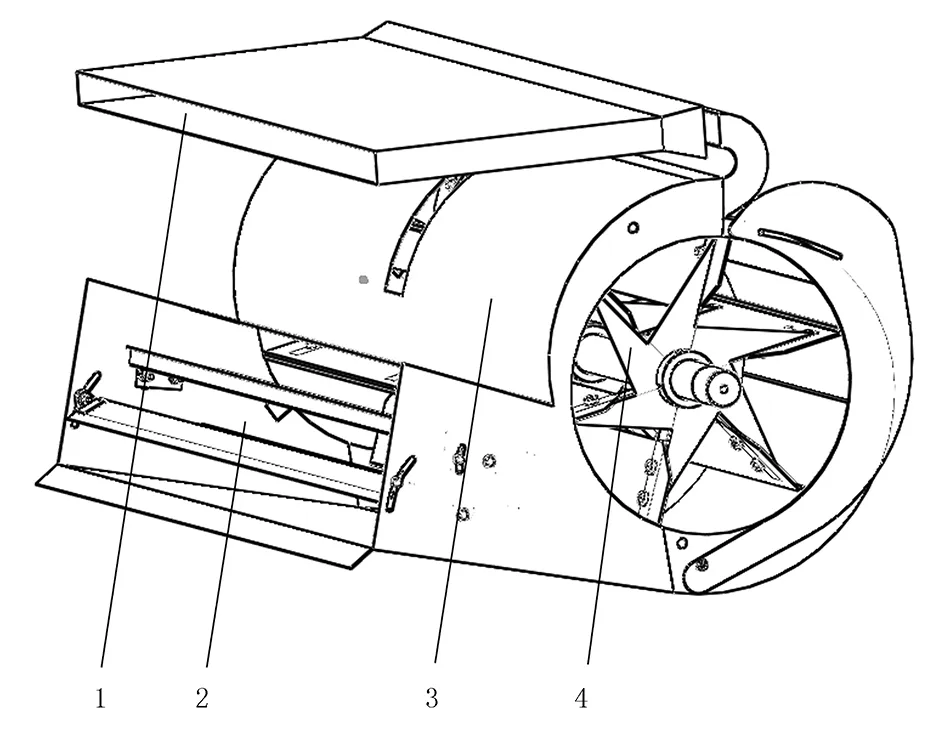

徐立章等[9-10]提出了一种双出风口多风道离心风机,如图1所示。

1.上出风口 2.下出风口 3.蜗壳 4.叶轮

其通过对风机进行结构设计、CFD仿真软件数值模拟分析及试验研究进行了风机的优化,确定了上出风口的最佳位置,并得到了风机转速、鱼鳞筛开度、分风板Ⅰ及分风板Ⅱ倾角的最佳组合,且综合考虑了清选损失率和含杂率的最优。双出风口多风道风机的上出风口的气流对由回程板落下物料进行预清选,将轻质杂余吹向筛面后侧,减小了清选装置的清选负荷。

梁振伟等[11-12]设计了双出风口多风道清选装置试验台,能单独对风机转速、分风板倾角、进风口风量、鱼鳞筛开度、振动筛及回程板频率等参数进行调整;研制了籽粒损失监测传感器,并通过大量试验研究增强了其鲁棒性;建立了自适应模糊控制系统,通过损失监测传感器反馈信号,实时调节风机转速、分风板角度和进风口开度等参数,能有效减少清选损失。童水光等[13]在原有单风道离心风机的基础上进行结构改进,设计了具有3个出风口的上风道和3个出风口的下风道的双风道六出风口离心风机,通过仿真分析确定了风机入射倾角、鱼鳞筛夹角及风机转速的最优组合,使得清选室内气流更均匀,提高了纵轴流联合收获机的清选性能。

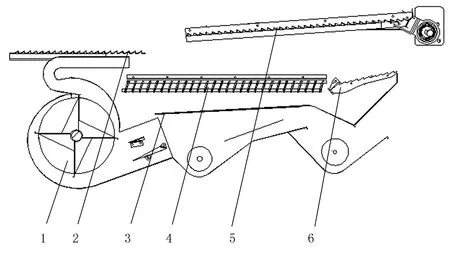

李洋等[14]为研究脱出混合物喂入量对清选装置内部气流场的影响,在双出风口多风道风筛式清选试验装置(见图2)上,通过布置测点,分别对1~4kg/s喂入量进行了研究。结果表明:随着脱出物喂入量的增大,上筛和下筛上方的气流均有不同程度的衰减,相同喂入量时,振动筛横向1/3、2/3处的气流速度高于1/2处。

1.风机 2.抖动板 3.下筛 4.上筛 5.回程板 6.尾筛

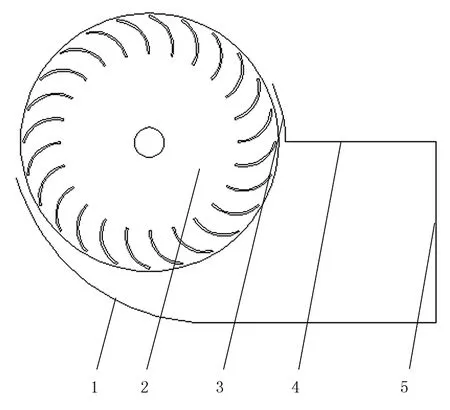

Mekonnen等[15]介绍了横流开口对双风道离心风扇宽度的流动分布的影响,并通过热线风速仪进行了气流速度测量与分析,结果发现:在风机宽度上增加横流开口对沿着风扇出口宽度的均匀气流起着至关重要的作用。美国John Deer公司研制的S660型联合收获机[16]采用双风道清选装置,具有清选室内气流速度稳定、抗衰能力强和能效比高等优点,清选性能较好。德国CLAAS公司[17]生产的新型LEXION 700系列配备了4D清选系统,风机采用双风道多出风口风机,如图3所示。该风机采用多个涡轮风机并联,叶轮采用单侧16个后弯叶片组成,进风口为6个,具有风量大、风速均匀等特点。

1.上出风口 2.下出风口 3.蜗壳 4.叶轮

王长宁等[18]设计了一种双风道人字变斜式叶轮横流风扇,设有变速带轮、分风比调节等调控机构,风速在筛面纵向呈现出前高中间低尾部略有回升的合理分布状况,并进行台架试验对其合理性进行了验证。宁小波[19]等针对现有联合收获机清选装置中气流场难以满足滚筒脱出物对气流速度大小及方向的要求,设计了多风道清选风机,并以风机的转速、叶片数、出风口角度等3个参数为试验因素进行了气流场仿真计算,试验结果表明:风机在转速1 080r/min、叶片数为4、出风口角度为25°时,以更有利于滚筒脱出物的清选分离。

在双风道风机的研究中,主要是通过改变风机风道位置、分风板的安装位置及风机的结构形式来改善风机出风口的气流合理性,使其在清选室内部形成良好的气流场,提高清选效率及清选性能。

2 多风机清选装置

洋马公司YH880(4LZ-3.5A)全喂入联合收获机的清选装置[20](见图4),主要由双风扇、振动筛等组成,具有宽幅、多层分段、二次清选等特点。其在振动筛前部设计导流条,能有效解决由于脱粒滚筒前部脱出物较多且不均匀的问题;在主风机蜗壳内部增加导风板,能有效解决气流分布不均匀的问题;在尾部配置的二次风机,增加了筛面尾部杂余吹托能力,提高了清选质量。

1.主风机 2.振动筛 3.籽粒搅龙 4.二次风机 5.杂余搅龙

洋马AW85G(4LZ-3.0A)联合收获机清选装置[21](见图5)的前风机采用双风道离心风机,具有多层清选、逐段分区及效率高等特点。

1.主风机 2.振动筛 3.籽粒搅龙 4.二次风机

洋马YH1180(4LZ-4.5A)系列联合收获机[22]也采用了三风机(前置贯流风机加双离心风机)清选装置(见图6)用来改善传统单风道离心风机的清选效果,并设置了双风路气流进入。

1.前风机 2.上出风口 3.尾筛 4.二次风机 5.主风机

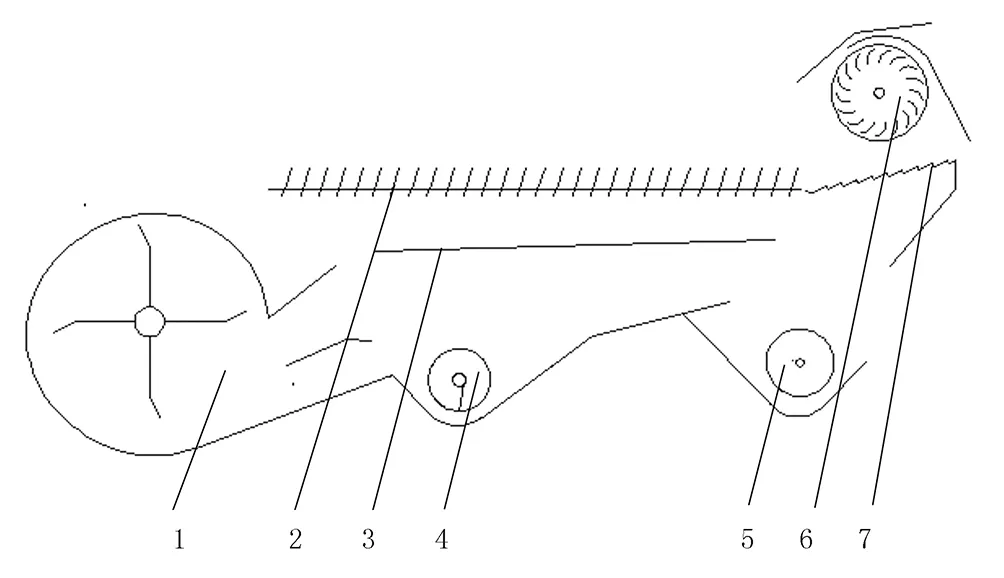

日本久保田公司[23]的PRO488(4LBZ-145)型联合收获机采用双风机(前部离心风机加尾部贯流风机)清选装置(见图7),提高了清选效率和性能。

1.离心风机 2.上筛 3.下筛 4.籽粒搅龙 5.杂余搅龙 6.贯流风机 7.尾筛

刘师多等[24]设计了一种双风机圆筒筛清选装置,如图8所示。该机构前部为离心风机,后部为贯流风机,并对清选室内的风速大小、方向和气流场进行了研究,结果表明:此方法对改善清选性能有明显作用。

1.后圆筒筛 2.前圆筒筛 3.籽粒搅龙 4.导风板 5.离心风机 6.物料喂入口 7.贯流风机 8.挡谷板

崔俊伟等[25]设计了双风机风筛式清选装置,前风机采用三出风口结构,后风机置于杂余搅龙前侧,产生的气流用于辅助筛尾部短茎秆的排出。试验表明:该清选装置前风机的3个出风口与后风机的配合形成了良好的清选气流,具有较好的清选效果。

姬江涛等[26]对一种由前部离心风机与后部贯流风机组成的双风机风筛式清选装置进行了参数试验与优化,发现优化后的清选装置可提高籽粒清洁率,同时能有效地控制清选损失。

双风机结构清选装置气流分布合理,有效解决了清选装置尾部气流小而造成的脱出物清选不彻底造成二次杂余过多及增加清选负荷等问题。

3 贯流风机风筛式清选装置

田伟等[27]研究了贯流风机转速与损失率、含杂率及风机功耗的影响,试验结果表明:随着风机转速提高,损失率逐渐降低,但转速过高会导致损失率增加,风机功耗与转速成线性关系。王成芝等[28]针对传统离心风机及轴流风机受清选室宽度影响造成的气流分布不均匀、动力消耗大等问题,对风机的主要参数进行了研究,研究结果对提高谷物的清选质量及整机的作业效率具有重要意义。邱先钧等[29]为了探讨贯流风机结构参数与运动参数对其性能的影响,设计了联合收获机贯流风机(见图9),并把风机安装在4LT-1.45型前脱联合收获机上进行了试验研究,田间作业效果良好。

1.下壁板 2.叶轮 3.蜗舌 4.上壁板 5.出风口

杜小强等[30]通过对贯流式清选装置进行气固两相流数值模拟分析,发现滚筒脱出物中的饱满谷粒、瘪谷和短茎秆等成分在清选室中能够有效的分离,并采用高速摄像进行台架试验,验证了数值模拟结果的正确性。李吉成等[31]利用CFD有限元分析软件对联合收获机的贯流风机进行了数值模拟仿真,对流场的静压、全压、速度等进行了分析,结果表明:该风机出风口处气流横向分布均匀,但有少量回流现象。田明杰等[32]针对传统离心风机不能适应大型联合收获机清选装置宽度大、动力消耗大等问题,对贯流风机进行了设计,并对风机的机构参数包括叶轮、蜗壳等参数对风机性能的影响进行了研究。

在贯流风机的清选装置研究中,相关学者主要通过改变原有参数实现风机气流场的优化,达到更好的清选效率。

4 总结

通过上述对国内外清选装置中风机的分析发现,传统的单风道离心风机清选装置很难改善出风口气流不均匀、风速衰减快及对物料吹脱效果差等问题,因而多风道风机风筛式清选装置、贯流风机清选装置与多个风机组成的风筛式清选装置已成为研究热点,相关研究主要集中在风机及清选装置的优化等方面。清选装置结构改进主要依据是无清选负荷及CFD仿真时得出的数据,清选载荷对清选室内部气流场的影响及对风机的设计方法方面研究较少,仍有许多内容值得深入研究。

5 发展趋势

1)向高适应性发展。对于不同的谷物具有不同的特性,其含水率、草谷比和飘浮系数等参数不尽相同。因此,对于不同收获物的清选装置应具有特定的参数配置,其风机转速、分风板角度及进风口开度等参数应与不同谷物的特性相适应,以保证筛面气流场的合理性,提高联合收获机的清选效率及清选质量。

2)向高质量发展。随着谷物联合收获机向大型、高效等方向发展,对联合收获机风机的制造装配质量提出了更高的要求。目前,大多数农机企业缺少出厂前对清选室内气流场的检测设备,仍是通过手工测量外形尺寸的方式来保证风机质量的合格,造成人为误差较大。因此,为了保障风筛式清选装置的清选性能及可靠性,联合收获机风机制造装配质量检测技术有待深入研究。

3)向智能化发展。随着智能设备的不断发展,各种检测设备已在联合收获机上得以应用,工作部件转速、清选及夹带损失等工作参数与性能参数都已实现实时监测,下一步应根据这些指标进行智能化控制,从而提高联合收获机的作业性能、适应性和可靠性。