大葱收获机挖掘阻力的理论与试验研究

王 超,杨 勇,寇天鑫,侯 铄,胡国放

(青岛理工大学 机械与汽车学院,山东 青岛 266520)

0 引言

目前,大葱收获装备主要分为人工收获和机器收获两种:人工收获费时费力,效率低下[1];机器收获装备研究仍处于起步阶段,实际的应用性还需要再进一步验证。大葱在整个收获过程中,挖掘是最重要的部分,大葱收获机挖掘阻力的研究对大葱收获机设计具有十分重要的作用。挖掘阻力是反映大葱收获机作业性能的主要参数之一, 也是进行工作装置结构设计和强度计算的依据。由于涉及的因素较多, 对挖掘阻力的分析和计算十分复杂, 传统的方法是根据经验选择适当的工况进行分析, 具有很大的主观性, 不能从理论上确定最危险的工况, 也对大葱收获机的结构强度和整机的可靠性构成了潜在的威胁。因此, 有必要对大葱收获机挖掘阻力进行深入研究。

目前,国内外对于大葱收获机挖掘阻力的研究还比较少,已有研究主要集中于土壤阻力的检测及其他农作物(如花生马铃薯等)的挖掘力检测方面。Wells L G等人[6]设计了一种土壤阻力测试设备,通过连接在拖拉机后悬挂的测试刀来测试土壤阻力。该测试机构原理简单可行,但是适用范围低,仅适用于深松铲测力,对于挖掘铲来说不具备可行性。赵占军等人[7]设计了一种土壤阻力连续测试设备,原理上有一定的可行性,但在力的测试过程中存在转换环节多、误差积累大等问题,且该机构无法应用到农作物挖掘铲的测力中。杨然兵等人[8]研发了一种专用于花生的土壤挖掘阻力测试系统,通过连杆及滑块将土壤阻力转化后再进行测力,但在测力过程中由于连杆和滑块等中间机构的累加消耗导致测力结果与实际阻力值有较大的误差。夏拥军等人[9]采用在深松铲铲面贴电阻应变片的方法进行土壤测力。该方法相对比较以前的测力方法而言,土壤中直接测力的测试结果比较准确,但在复杂的土壤环境中采用电阻应变片测力,受到石块土块作用时,测力结果不可靠。

针对大葱收获机挖掘阻力难以测试问题,采用理论建模与试验测试相结合的方法进行了深入研究,以期获得科学的大葱收获机挖掘阻力及其规律曲线,为大葱收获机的设计及其结构优化提供理论依据。

1 挖掘阻力的理论分析

1.1 挖掘阻力数学模型的构建

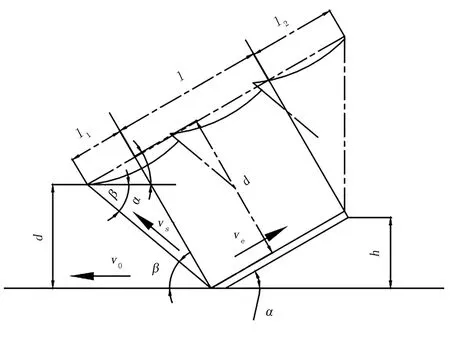

挖掘机理是从作物的角度看待作业过程,即挖掘铲切削土壤;当挖掘铲切削土壤时挖掘阻力的一部分来源于切削作用,另一部分来源于挖掘铲与土壤的相对运动[10]。对挖掘铲的受力分析,如图1所示。

图1 挖掘铲受力分析

水平方向上的受力为

F0=N0sinα+μN0cosα+kbcosα+CaA0cosα

(1)

式中F0—牵引力(N);

μ—土壤与挖掘铲之间的摩擦因数;

N0—法向载荷(N);

k—单位宽度土壤纯切削阻力(N/m);

b—挖掘铲宽度(m);

Ca—土壤与挖掘铲之间的附着力因数(N/m2);

A0—挖掘铲面积(m2);

α—挖掘铲入土倾角(°)。

考虑到大葱的实际种植环境无较大的土块与较硬的石块,不存在刀口变钝的情况,所以可以将切削阻力忽略。由作用力与反作用力机理,得到无切削阻力的土壤阻力[11-12]为

W=N0sinα+μN0cosα+CaA0cosα

(2)

1.2 挖掘阻力的动力学分析

对大葱收获机挖掘铲所作用的土壤进行动力学分析(见图2),竖直方向可得

G-N0(cosα-μsinα)-N1(cosα-μ′sinα)+

(CA1+F1)sinβ+CaA0sinα=0

(3)

水平方向为

N0(sinα+μcosα)-N1(sinβ+μ′sinα)+

(CA1+F1)sinβ+CaA0sinα=0

(4)

式中G—土壤重力(N);

N1—前失效面法向载荷(N);

μ—土壤内摩擦因数(μ′=tanφ);

φ—内摩擦角(°);

A1—土壤剪切面积(m2);

C—土壤内聚力(N/m2);

F1—单位面积土壤惯性力(N)。

由式(3)和式(4)解得N0,代入式(2)得

(5)

令

(6)

则

(7)

式(7)中的土壤重力G和惯性力F1未知,现对其分析,如图3所示。

图 2 对挖掘铲动力学分析

图3 对挖掘土壤的几何分析

由图3中的几何关系可知,梯形面积乘以土块厚度即土块体积,则有

(8)

式中l—铲长(m);

ρ—土壤湿容重(kg/m3);

d—耕深(m);

β—前失效面倾角(°)。

由图2和图3得到剪切面积为

(9)

由牛顿第二定律和速度三角形求得

(10)

式中v0—大葱收获机前进速度(m/s)。

则

(11)

化简得

(12)

(13)

2 嵌入式挖掘阻力测试技术与系统

2.1 一种嵌入式土壤阻力测试机构的设计

为克服传统根茎类作物挖掘力存在测试构件多、力传递误差大等不足,创新设计了嵌入式连续土壤阻力测试系统。该系统主要由机械部分(挖掘铲、受力片、固定架子和固定架子薄板)、传感器部分(纽扣式传感器、数字模块、电源模块以及稳压模块)和信号采集与处理软件(第三方软件传感器数据显示系统)组成,如图4所示。在挖掘铲的内部设置凹槽,安装纽扣式传感器,上面覆盖受力薄片,纽扣式传感器的力传感触头与受力薄片接触;挖掘铲的四周覆盖受压可变形的弹形材料,在整个嵌入式测试挖掘铲的四周用定位夹子固定,定位夹子的一端贯穿入定位夹子固定薄片中,定位夹子固定薄片安装在受力薄片上,定位夹子另外一端通过定位夹子紧固螺钉紧固到挖掘铲背面。这样就保证了在测试过程中,当受力薄片受到土壤阻力时,与受力薄片接触的弹性材料会发生压缩变形,此时传感器触头就受到土壤阻力作用,开始产生力信号,从而实现对土壤阻力的采集工作。

1.受力薄片 2.弹性材料 3.挖掘铲 4.定位销 5.定位螺钉 6.定位夹子 7.定位夹子固定薄片

2.2 嵌入式挖掘阻力测试原理

本测试系统在挖掘铲内部设置了一个直径32mm、深度为13.5mm的凹槽用来放置纽扣式传感器,传感器触头部分(约3.5mm)高出挖掘铲,触头与受力片直接接触。为了保证受力片在测力过程中的平衡性,也为了保证在测力过程中防止由传感器触头带来的空隙而导致的测力过程中土壤进入,在间隙的四周填充可变形的弹性材料,实现了密封性和平衡性的两个功能要求。测试过程中,由于受到土壤阻力作用,会导致受力薄片沿土壤力作用方向下移,由于定位夹子的一端贯穿入定位夹子固定薄片中,定位夹子不会沿土壤力方向下移,而相对于定位夹子中受压力可活动的定位夹子固定薄片会下移。定位夹子的另一端通过定位夹子紧固螺钉紧固到挖掘铲背面,再加上定位螺钉定位销的作用,避免了嵌入式测试挖掘铲在测试过程中发生零件脱落的情况,保证了测力的稳定性。

2.3 嵌入式土壤阻力测试系统信号采集

本装置设计出了一种借助纽扣式传感器进行连续土壤阻力的测量系统,并在挖掘铲的基础上进行进一步的改进,用精简的机架连接,操作简单。测力信号流程如图5所示。在挖掘铲的内部设置凹槽,纽扣式传感器置于凹槽中,传感器触头高于挖掘铲平面,上面覆盖有受力薄片,四周用固定夹子固定;另外,在纽扣式传感器的后端连接有数字模块,对土壤力的信号进行转化,作用是保证输出的电压在12~24V之间,输出电流不大于1A,从而保证对数字模块不会造成损坏。本装置采用的是纽扣式传感器,尺寸为32mm(最大直径)×13.5mm(最大厚度),传感器采集的信号经过RS485转USB数据线与电脑端连接,即实现了整个信号的采集过程。电脑端安装有土壤阻力信号的采集软件,并以EXCEL表格的形式进行保存,方便以后对试验数据的读取。

1.电源模块 2.稳压器 3.传感器 4.数字模块 5.数据线 6.电脑

2.4 试验条件和装置

如图6所示:借助于翻耕农机具,将测试挖掘铲通过一块固定连接板用螺栓连接到铲托上,且通过调节铲柄上的深度螺栓调节挖掘入土深度;通过调节挖掘铲行驶角度螺栓,保证挖掘铲在测试过程中平稳入土;通过调节固定连接板的厚度及螺栓角度保证测试入土角度为20°。

图6 测力机构的安装

试验地点土质为沙土,使用的动力输出设备是农用手扶拖拉机。将嵌入式挖掘测力机构通过螺栓连接的方式连接到土壤耕作部件上,其他的测试设备包括卷尺、钢尺、环刀、铝盒和秒表等。

3 挖掘阻力试验研究

3.1 测试地土壤物理属性的检测

对挖掘阻力的测量,土壤的物理属性是尤为关键的因素,选取特定试验田对土壤物理参数进行了相关测试,测力过程如图7所示。试验地点在青岛市黄岛区张家楼镇的西南田地,土地类型为沙瓤土,为空闲农田,土质较为疏松,适合测试,如图8所示。

图7 测力过程

图8 测试农田

考虑到测试农田的面积尺寸大小,在农田的中间地带,选取一块测试地,并插入地标旗标识。在对农作物与土壤之间的力学关系研究中,土壤含水率、土壤容重、土壤硬度尤为重要,所以对以上3个土壤特性参数的测定作为影响土壤物理特性的重要指标。

分别从测试农田的四角及中间5个点进行多次重复取样测试,利用手持式土壤硬度仪测量其土壤硬度,用干燥法测试其含水率,用环刀法测试其土壤容重。测量结果如表1所示。

表1 土壤物理参数

由表1可知:由于手持式土壤硬度测试仪选取测试点的随机性,偏差相对较大,而土壤含水率和土壤容重偏差相对较小。

针对试验地土壤物理参数的检测,经过相关的计算及对相关文献的查询,确定有关挖掘阻力公式的相关参数,计算求得挖掘阻力的理论数值。

在试验过程中,对挖掘深度0.15、0.25、0.35m和3种挖掘速度分别为0.35、0.6、1.14m/s进行交叉试验,通过实际测得的土壤挖掘阻力与理论数值进行比较,以验证此力学模型的准确度。

3.2 试验方法

试验田为长100m、宽100m的耕种土地,考虑到从挖掘铲入土到平稳运行需要一定的时间,所以规定前20m为入土非稳定区;考虑到挖掘铲的出土过程也需要一定时间,所以规定后20m为出土稳定区。为了保证试验的可靠性及试验的可信度,采取了以挖掘深度和作业速度为试验变量的交叉试验,并对同一挖掘深度及挖掘速度进行多次试验,验证力学模型的准确性。图9为典型的测试曲线,图10为误差波动曲线。

图9 试验过程中的阻力曲线图

图10 误差波动

表2是9组根据不同挖掘速度及不同挖掘深度设计的交叉试验结果。考虑到由于纽扣式传感器采集信号频率过快(可达到80~100次/min)及在测试阶段中由于破土区域和出土区域的信号不稳定情况,在此对每组数据进行进一步的优化处理;首先,由于信号采集频率过快,所以在等时间区域内选取有代表性的土壤阻力数值来进行计算及绘图;其次,由于入土区域和破土区域的存在,仅对中间的稳定区域进行平均值计算,以此代表该测试深度和挖掘测试速度下的土壤阻力实际值。

表2 试验结果

从表2数据及图10可以看出:用该嵌入式土壤挖掘阻力测试机构对土壤力模型进行验证时,存在较小的误差。存在的原因可能是因为田间试验环境的复杂性及土壤的关键物理参数(如土壤硬度等)测量时的不稳定性和某些测试的不可控因素导致;该土壤阻力测试装置由于定位夹子固定薄片及定位夹子会承受一部分的土壤阻力,而该部分的土壤阻力没有直接作用到受力薄片上,所以导致实际测试阻力值略小于理论的计算值。整体上来说,该嵌入式连续性土壤阻力测试机构还是较为准确地测试出土壤阻力的数值,也对此力学模型进行了相对准确的验证。

3.3 挖掘力分析

图11为最大挖掘深度和最大挖掘速度下的土壤阻力关系,由图11可以看出:土壤阻力随着挖掘深度和挖掘速度的增加而逐渐增大,且挖掘深度对挖掘阻力的影响比挖掘速度对挖掘阻力的影响大得多。

(a)

4 结论

1)采用理论建模和嵌入式测试技术对大葱收获机挖掘阻力进行了研究。通过对大葱挖掘铲的受力分析及对挖掘土壤的动力学分析,研究了土壤附着力对挖掘过程的影响并建立了挖掘阻力数学模型。进行了不同挖掘速度和挖掘深度下的挖掘阻力测试试验,并将挖掘阻力理论结果与试验结果进行比较分析,二者趋于一致,表明对挖掘阻力的研究是正确的。

2)创新设计了嵌入式连续挖掘阻力测试系统。该测试系统与其他土壤阻力测试装置有明显不同,在土壤中直接测力使得测试数值更加准确,更具可信度。

3)研究表明:挖掘深度对挖掘阻力的影响程度比挖掘速度对挖掘阻力的影响程度大得多。该结论对大葱收获机挖掘部件的优化分析起到非常重要的作用,对提高大葱收获机的收获效率和合理的优化挖掘铲结构及挖掘入土深度均有指导作用。

4)由于挖掘阻力测试机构的定位夹子固定薄片与定位夹子之间的摩擦作用,以及定位夹子和定位销也会承受一部分的土壤阻力,从而导致实际测得的土壤挖掘阻力数值与计算得到的理论数值存在偏差,后续还需对该嵌入式土壤阻力测试机构进行进一步的优化。