变频变幅振动深松试验台的设计与试验

赵 闯,韦钟继,孔羿勋,杨丹彤,郑丁科

(1.华南农业大学 南方农业机械与装备关键技术省部共建教育部重点实验室,广州 510642;2.珠海华润银行股份有限公司,广东 珠海 519015)

0 引言

强迫振动深松是深松减阻研究领域中目前使用较广的方法[1-3]。研究表明:当振动频率接近于土壤颗粒固有频率及振幅时振动深松的工作阻力最小,即振动深松需在合适的频率和振幅下才能达到减阻省功的目的[4-6]。但是,田间土壤的坚实度是随耕作点和耕深的变化而改变的[7-8],且不同的土壤颗粒其固有的频率、振幅也是变化的[9-10]。因此,设计合适的减阻振动深松机具时首先需要获得对耕作区域土壤合适的振动深松频率、振幅等工作参数范围。为此,研制了伺服液压控制实时变频变幅的振动深松试验台,旨在通过试验台变频变幅获得振动深松减阻的最佳工作参数,为振动深松机具的优化设计提供理论依据。

1 试验台的设计要求和方案

1.1 设计要求

1)振动深松试验台根据深松机具国家标准来设计[11],要求适合田间测试使用,采用拖拉机为动力。

2)根据现有耕作土壤的特性参数范围及振动机具的安装结构特点,要求振动深松试验台激振元件能在频率0~30Hz及振幅0~5mm内任意组合,实现无极调频调幅,以适应田间的试验环境。

1.2 设计方案

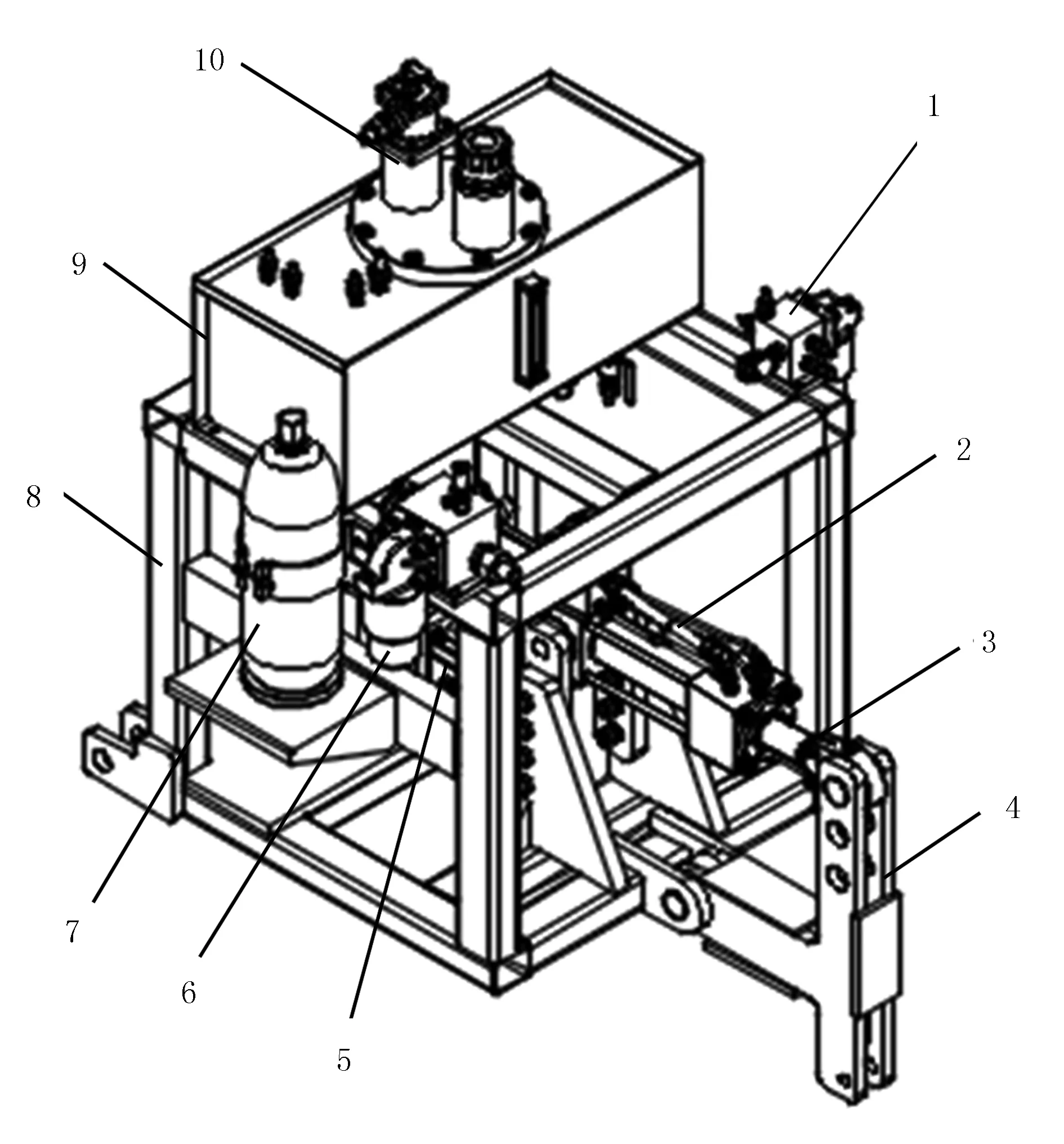

可变频变幅振动深松试验台总体设构图,如图1所示。

1.主阀块 2.液压缸 3.液压杆 4.铲架 5.双联齿轮泵 6.静压组件 7.液压站 8.方管 9.油箱 10.储能器图1 振动深松试验台设计方案图Fig.1 Design plan of vibration subsoiling test bed

试验台由三点悬挂、机架、减速箱、双联齿轮泵、油箱组件、储能器组件、伺服液压油缸组件、铲架、静压组件,以及主阀块组成,通过三点悬挂悬挂到土槽车或拖拉机上进行试验。试验台的振动变频变幅机构由伺服液压油缸组件和铲架组成,液压站作为液压振动的动力来源,由拖拉机动力输出轴带动减速箱从而带动双联齿轮泵为整个液压系统提供压力油源。伺服液压油缸组件安装支架和铲架设计了多孔位安装孔,可以根据试验需要调整相应的位置和角度,增加试验台的灵活性以适应不同的试验要求。

2 试验台的部件及系统设计

2.1 深松机机架设计

振动式深松机机架是连接和支撑各个部件的主体构件,根据设计参数,在SolidWorks中绘制草图,并通过拉伸凸台、拉伸切除等对机架的纵架大梁、连接板、方管梁等零件进行建模,再通过装配完成机架装配模型,如图2所示。

1.机架方管 2.液压缸支架 3.悬挂点图2 深松机机架模型Fig.2 Frame model of subsoiling test-bed

2.2 铲架设计与安装

振动深松作业中,激振元件的振频振幅通过铲架与深松铲连接实现强迫深松铲进行振动。本文设计的深松试验台振幅范围为0~5mm,需要一个T型铲架来强迫深松铲振动的同时还要放大激振元件输出振幅。为此,采用T型铲架安装深松铲,伺服液压缸与牵引架的安装为转动连接,如图3所示。

(a) 铲架

2.3 动力系统方案

深松试验过程中需要额外的动力输入强迫深松铲产生振动,为了使拖拉机能牵引深松试验台进行田间作业,适应田间环境,进行了变频变幅。试验台的动力系统方案设计如下:将试验台机架设计为三点悬挂, 悬挂到拖拉机上进行试验。液压振动的动力来源是油源液压站,液压站由拖拉机动力输出轴通过联轴器连接减速箱,减速箱通过花键联轴器和连接双联齿轮泵,双联齿轮泵为整个液压系统提供压力油源。本文采用液压系统伺服液压振动油缸和伺服液压振动油缸静压轴承两套独立的液压系统。可变频变幅振动深松液压系统原理图如图4所示。

图4 可变频变幅振动深松液压系统原理图Fig.4 Principle diagram of hydraulic system with variable frequency and amplitude vibration subsoiling

2.4 控制系统设计

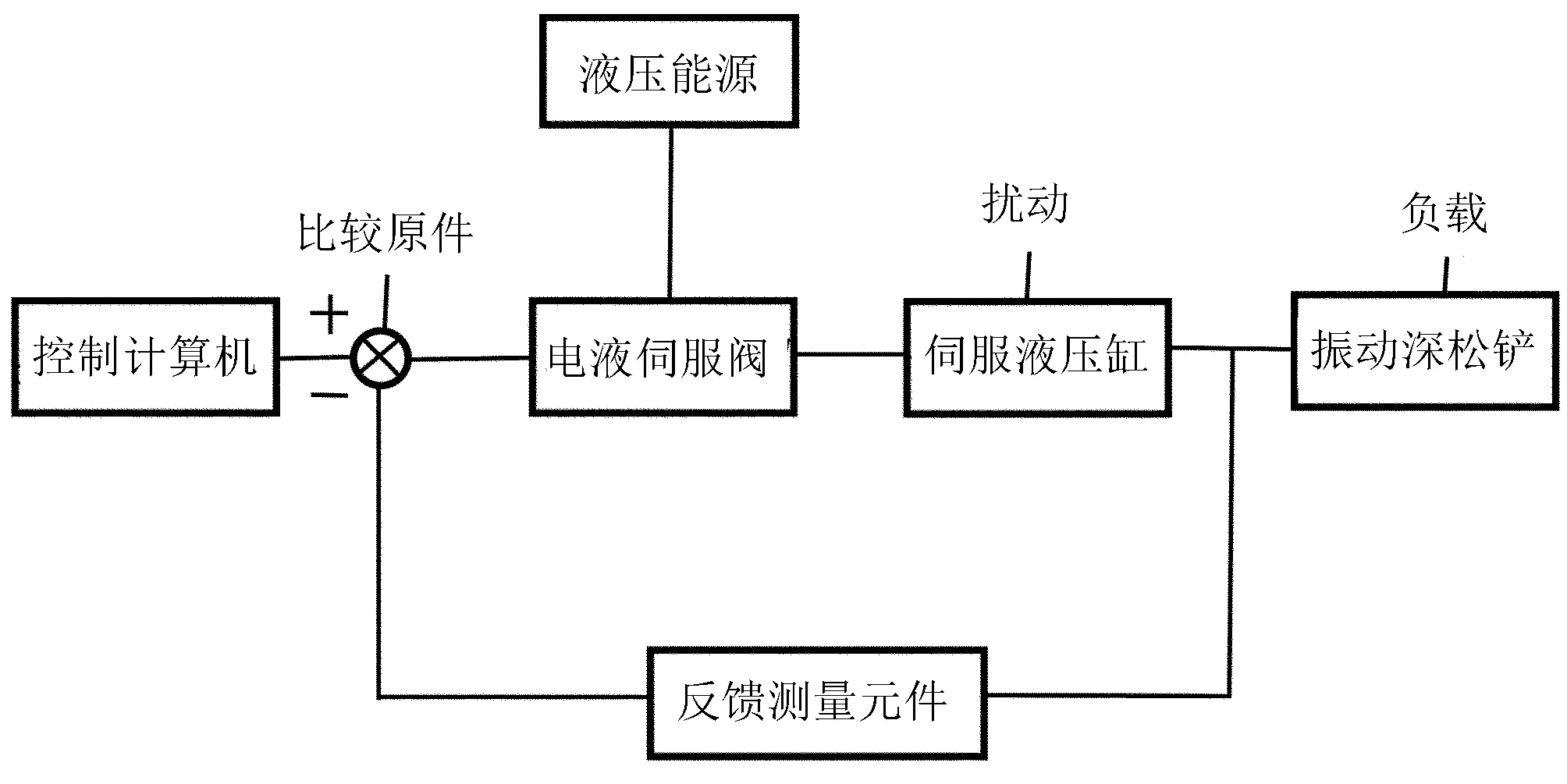

可变频变幅振动深松液压系统控制原理如图5所示。伺服液压缸的振动由控制计算机通过PLC加伺服反馈对比来完成控制[12],控制界面图如6所示。

图5 振动深松液压控制流程图Fig.5 Flow chart of hydraulic control for vibration subsoiling

2.5 样机研制

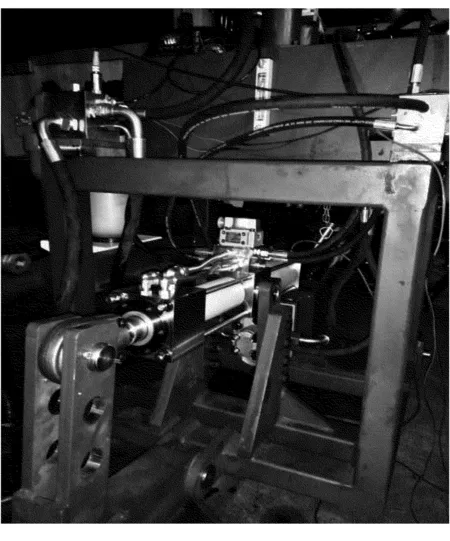

试验台由牵引架、油源系统、伺服液压缸及伺服控制系统等组成,如图7所示。

3 试验台试验

3.1 试验目的

为了检测可变频变幅振动深松试验台性能及是否达到变频变幅的设计要求,对设计的可变频变幅试验台进行试验,对试验台的关键技术参数进行采集分析,进而判断试验台的稳定性。

3.2 试验设备与材料

试验所用仪器设备为变频变幅振动深松试验台(见图7)。雷沃欧豹M1004-A拖拉机1台,动力输出轴转速为540/720rad/min;倍福PLC控制箱;计时器。

3.3 试验方法

变频变幅振动深松试验台通过三点挂接在拖拉机后面(见图7),变速箱通过万向节联轴器和拖拉机动力输出轴连接获取动力。试验时,拖拉机为试验台油源系统提供动力,保证记录伺服液压振动油缸和伺服液压振动油缸静压轴承两套独立的液压系统的工作压力在安全范围内。通过试验台控制系统改变振频和振幅,测试得出试验台最大振动幅度和振动频率的最大响应范围,在满足0~5mm振幅不失真的条件下对振频的振频范围进行测试。控制系统主界面如图6所示,测试频率和振幅如表1所示。在试验台稳定运行15min后,对振动数据进行记录存储。

表1 测试频率和振幅Table 1 Frequency and amplitude of measurement

图6 控制系统主界面Fig.6 Main interface of control system

图7 试验台样机Fig.7 Test bench prototype

3.4 振动试验台实验结果及分析

拖拉机动力输出轴转速为714r/min,伺服液压振动油缸和伺服液压振动油缸静压轴承两套独立的液压系统的工作压力分别为6.6MPa和1.8MPa,频率振幅组合测得的结果如图8所示。

(a) 5Hz-20mm

由图8可知:在振动频率及振幅为5Hz-20mm、30Hz-1mm时,试验台实际振动相对输入的控制信号失真很小;振动频率在0~30Hz、振动幅度0~10mm时频率响应小于1dB,振幅误差小于4.2%。由图8(c)可以得出:50Hz-0.4mm的高频振动测试时,试验台的振动频率响应大于50Hz;随着高频持续走高,振幅失真越严重,这主要是由于油源液压流量不足导致振幅变小。

4 结论

试验台最大振动幅度大于20mm,最大振动频率响应大于50Hz。在稳定振动不失真的情况下,确定试验台最大频率响应为30Hz,振动幅度可实现0~5mm振动幅度调节,振动频率在0~30Hz、振动幅度0~10mm时频率响应小于1dB,振幅误差小于4.2%,振动性能稳定且达到设计要求。振动深松试验台通过控制计算机可实时进行变频变幅,完成振动深松所需要的振频振幅组合。