多组非圆轮系番茄果秧分离振动发生器的研究

朱兴亮,袁盼盼,尤 佳,张学军

(新疆农业大学 机电工程学院,乌鲁木齐 830091)

0 引言

新疆地处北纬37°~47°之间,独特的光热和水土条件适宜优质番茄的生长,区内加工番茄种植面积稳步增长,已成为世界加工番茄主要产区[1-4]。由于加工番茄种植面积的增加,对机械化采收技术提出了更高的要求,果秧分离振动发生器作为其核心部件,对整机工作性能的评价至关重要[5-8]。

目前,加工番茄果秧分离装置通过模拟人工采收加工番茄方式,利用振动发生器将匀速转动转变为变速变向运动,通过分离滚筒驱动植株振动,在抛甩作用下茎秧与果实由于质量分布差异,产生相对运动,进而实现分离[9-10]。国内外常用的果秧分离振动发生器有多种型式[9],双偏心块式振动发生器广泛应用于国内外加工番茄收获机中,但由于其依靠惯性原理实现振动,运动输出易受负载变化,影响了果秧分离效果,甚至造成堵塞[11-12]。

非圆齿轮行星轮系具有结构紧凑、传动精确、运行平稳可靠、受载荷影响小等特点[13],广泛应用于液压马达、纺织机械及插秧机等领域,用以产生复杂的变速变向运动[14-19]。课题组前期已开发基于单组非圆轮系加工番茄果秧分离振动发生器[9,20],存在构件载荷不均、振动较大等问题,而多组轮系可平衡构件载荷、均分负载,有效降低了机具振动,延长机械寿命。因此,本文拟基于单组轮系基础开发了多组非圆轮系果秧分离振动发生器,以驱动分离滚筒实现变速变向运动。

以双偏心块式振动发生器最优运动曲线为目标,提出了基于多组非圆行星轮系果秧分离振动发生器,结合虚拟样机技术对振动发生器进行了运动学仿真分析,试制试验样机,再结合高速摄像系统进行试验验证,对比目标曲线、仿真曲线与实测曲线,确定了结构设计的合理性。

1 多组非圆轮系振动发生器结构及原理

加工番茄果秧分离装置主要由液压马达、机架、振动发生器、连接板及分离滚筒组成,如图1所示。

1.液压马达 2.机架 3.振动发生器 4.连接板 5.弹齿滚筒图1 果秧分离装置整体结构图Fig.1 The structure of separation vibration device

工作时,液压马达驱动振动发生器,将匀速转动转换为变速变向运动,经连接板驱动分离滚筒,进而带动番茄植株振动,利用其质量分布差异实现果秧分离。

多组非圆轮系式振动发生器主要由驱动轴、带轮、太阳非圆齿轮、驱动系杆、行星非圆齿轮、外壳、行星轴承座、行星轴、行星圆齿轮、输出系杆、太阳圆齿轮、外驱轴及输出连接板组成,如图2(a)所示。

(a) 轴测图

其中,驱动轴与驱动系杆、太阳非圆齿轮与外壳固结;行星非圆齿轮与行星轴、行星圆齿轮固结;行星轴与行星轴承座、输出系杆与外驱轴利用转动副连接;行星非圆齿轮与中心非圆齿轮、啮合行星圆齿轮与中心圆齿轮连接,如图2(b)所示。

振动发生器工作过程中,驱动由液压马达提供,经带轮、驱动轴带动驱动系杆匀速转动,通过行星轴驱动两侧行星非圆齿轮和行星圆齿轮绕驱动轴公转;同时,两非圆齿轮与两圆齿轮分别啮合,实现匀速转动向变速变向运动传动比关系的转换,从而获取外驱轴的变速变向运动。

2 振动发生器关键部件设计

2.1 果秧分离滚筒需求曲线确定

为确定非圆轮系振动发生器的运动需求,利用CPL-MS70K高速成像系统获取双偏心块式果秧分离装置最优运动特性曲线,为非圆轮系振动发生器的设计奠定基础。

利用高速摄像分析软件,获得振动分离过程角位移和角速度曲线,如图3所示。

(a) 角位移曲线

由图3(a)可知,偏心块式分离滚筒角位移曲线呈摆动上升趋势,各点坐标分别为P1(92,37.31°)、T1(140,31.90°)、P2(232,49.32°)、T2(289,43.31°)、P3(374,60.45°)及T3(433,57.73°)。对其上升段与下降段进行分析计算可知:角位移上升段和下降段角度差分别约为17.80°和6.37°,单个摆动周期约为0.18s。

由图3(b)可知:分离滚筒角速度呈周期性变化,则上升段和下降段时间分别为0.11s和0.07s,则可知分离滚筒在单个摆动周期的61.67%处开始下降。

2.2 建立振动发生器运动特性数学模型

为简化分析过程,将分离滚筒单个摆转运动角度转化为弧度后输入、输出角位移简化如图4所示。图4中选用3组非圆轮系进行分析,则单个摆转运动输入角位移为2π/3,确定其运动函数后,可利用函数平移变换获取整体摆转运动函数。

图4 分离滚筒角位移运动轨迹曲线Fig.4 Angular displacement trajectory curve of separating drum

为避免出现振动,在保证角位移曲线光滑连接的基础上,利用三角函数进行分段拟合,如式(1)所示,则传动比、加速度等函数可利用角位移函数求解。

φ4=

(1)

其中,φ4为输出角位移,φH为输入角位移。

2.3 非圆齿轮节曲线设计

1)当0≤φH<1.29时,有

(2)

2)当1.29≤φH<2.09时,有

(3)

3)当2.09≤φH<3.38时,有

(4)

4)当3.38≤φH<4.18时,有

(5)

5)当4.18≤φH<5.47时,有

(6)

6)当5.47≤φH≤6.28时,有

(7)

图5 非圆轮系振动发生器齿轮啮合图Fig.5 Gear pitch curves and engagement of the vibration generator

3 振动发生器仿真分析及试验验证

3.1 运动仿真与分析

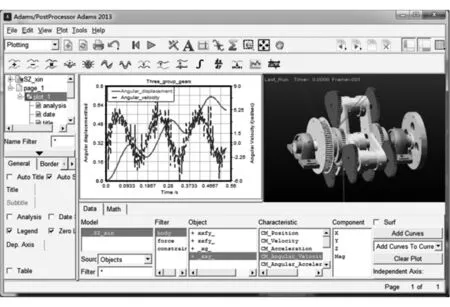

为验证多组非圆轮系振动发生器虚拟样机模型能否满足预定轨迹需求,将振动发生器的三维模型导入ADAMS软件,设定振动发生器输入转速为111 r/min,仿真获取振动发生器角位移、角速度运动特性曲线,如图6所示。

图6 多组非圆轮系振动发生器仿真角位移、角速度曲线图Fig.6 Angular displacement and velocity curves of vibration generators simulation

由图6可知:番茄果秧分离振动发生器模型的仿真角位移曲线呈摆动上升趋势,轨迹较为光滑;角速度曲线在稳定范围周期性波动。将需求曲线与ADAMS中导出数据比对,如图7所示。

图7 需求与仿真曲线对比图Fig.7 Comparison diagram of ideal target and simulation curve

为明确多组非圆轮系振动情况,分析单组与多组非圆轮系工作过程中齿面接触力,如图8所示。

图8 3组与单组非圆行星轮系振动发生器齿面接触力对比图Fig.8 Comparison of contact force between the three groups and one group non-circular planetary gear vibration generator

由图7、图8可知:3组非圆轮系振动发生器与需求运动曲线变化趋势及关键数据点较为接近,可满足果秧分离的运动需求,且载荷分布均衡,运动参数不受载荷影响,从而确保果秧分离效果,避免工作过程中产生阻塞。

3.2 原理样机试验验证

试制非圆行星轮系果秧分离振动发生器样机,搭建试验平台,利用高速摄像系统进行运动特性试验验证,如图9所示。依据设计需求,开展振动发生器运动特性试验,获取输出端角位移运动曲线,如图10所示。

1.电源 2.运动控制系统 3.步进电机驱动器 4.步进电机 5.联轴器 6.振动发生器 7.高速摄像系统图9 3组非圆轮系振动发生器原理样机运动分析试验示意图Fig.9 Schematic diagram of three sets of non-circular wheel train vibration generator motion performance test bench

为了进一步探究装置设计的合理性,利用高速摄像系统拍摄获取原理样机的实测角位移、角速度曲线并与需求和仿真对比,如图11所示。

图11 非圆轮系振动发生器目标、仿真与实测曲线对比Fig.11 Comparison of the object, simulation and measured curves of vibration generator

由图11可知:振动发生器目标曲线、仿真曲线与实测曲线变化趋势及关键数据点较为接近,角速度曲线峰值差小于0.4 rad/s,角位移峰值差小于0.05 rad,因此多组非圆轮系可满足振动发生器设计需求。

4 结论

1)设计了多组非圆轮系加工番茄果秧分离振动发生器,借助高速摄像系统获取双偏心块式振动发生器运动特性需求,获取非圆齿轮节曲线理论分析数学模型。

2)仿真分析了非圆轮系振动发生器虚拟样机模型角位移与角速度曲线,并与目标曲线进行对比,同时获取单组与3组轮系齿面接触力曲线,证明了多组轮系可满足果秧分离装置运动需求,且振动较小。

3)试制了非圆行星轮系果秧分离振动发生器原理样机,并搭建试验平台,结合高速摄像系统获取其输出运动特性曲线,与目标与仿真曲线对比,证明了其可以满足果秧分离装置振动需求。