高硬度镍基合金弯曲试样的加工工艺研究

蒲贵明

(甘肃省特种设备检验检测研究院,甘肃 兰州 730050)

镍基合金通常在650~1000℃以上工作,它具有较高的高温强度、持久强度和抗蠕变强度,基于上述特点,被广泛应用于化工成套设备及高参数电站锅炉等恶劣环境[1]。在化工压力容器制造过程中,经常对存在高热处理温度差的异种钢,焊接时会采用镍基合金作为填充金属。由于镍基具有很高的硬度,在制作焊接工艺评定的弯曲试样过程及实施弯曲试验过程中,试样的弯曲结果直接关系到焊接工艺的合理性,因此研究高硬度镍基合金弯曲试样的加工工艺对指导镍基焊缝用压力容器的制造具有非常重要的意义。

1 试验准备材料与方法

本次试验准备工作按照以下程序进行:

1.1 试验母材及方案

本次试验所用试板母材为12Cr2Mo1VR和13MnNiMoR钢板,试板尺寸为 60mm×130mm×400mm,试板开10°V型坡口。其制备工艺方案为:先在两块试板的V型坡口面上电渣堆焊镍基焊带6mm,然后打磨堆焊层表面至平整,分别按各自母材的性能进行热处理。装配对接试板,根部装配间隙预留15mm,焊接过程中需要添加垫板,垫板材料为Q345R,尺寸为 10mm×40mm×400mm。

1.2 焊接材料及焊接参数

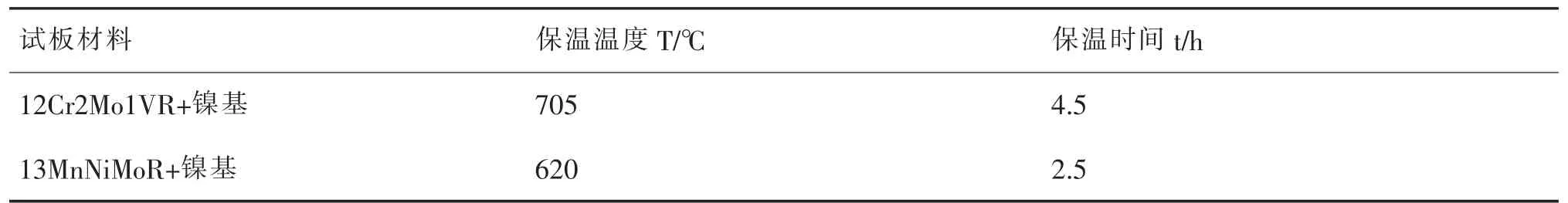

试板堆焊所用焊带为EQNiCrMo-3及配套焊剂,试板对接所用焊丝为ERNiCrMo-3及配套焊剂,其焊接工艺参数见表1,堆焊后的热处理参数见表2:

表1 焊接工艺参数

表2 堆焊后热处理参数

2 试验过程及结果分析

从试验前的理论上分析,因镍基合金硬度较高,在加工过程中很容易产生淬硬层,淬硬层的产生极易引起加工硬化,对弯曲试验结果将产生一定的影响。将上述准备好的试板,沿试板厚度方向进行横向加工,具体加工工艺如下:

2.1 常规加工及弯曲试验

弯曲试样加工,可先用锯床在试板厚度方向切割成12mm厚试样,然后用铣床加工试样内外表面沟痕、毛刺至10mm厚,将加工完成的弯曲试样(试样形式如图1所示),在压力机上按照表3参数进行弯曲试验。

表3 弯曲试验参数

图1 试样形式

试样弯曲后的结果如图2所示,发现全部开裂或断裂。其中,图2(a)中断裂位置发生在堆焊层,图2(b)中开裂位置在填充焊缝,开裂方向沿着铣刀加工痕迹开裂,图2(c)中断裂位置发生在焊缝中间位置。

图2 试样弯曲后的结果

文献[2]在研究航空发动机的镍基合金磨削技术时曾提到:镍基合金加工过程中未完全去除的残留在工件表面的毛刺及磨粒等,对材料受到剪切应力时所承受的强度有影响,同时,磨削时产生的瞬时高温对工件材料表面会有烧伤。通过上述试验结果推断分析,镍基合金弯曲试样加工过程中,瞬时高磨削温度易在试样表面产生加工硬化层,同时在试样弯曲时,铣刀刀痕处易引起应力集中。应力集中和加工硬化层是导致试样弯曲开裂的主要原因。

2.2 常规加工后抛光处理及结果分析

按照上述2.1内容加工后,对试样弯曲受拉表面先用砂纸将铣刀刀痕打磨消除,然后对表面进行抛光处理,以消除在弯曲时易引起应力集中的刀痕、毛刺、磨粒、尖锐、沟槽和部分表面加工硬化层,按照NB/T47013.5-2015《承压设备无损检测—渗透检测》标准进行100%PT探伤,确保无影响弯曲试样开裂的表面微裂纹后,按照表3参数进行弯曲试验。

试样的弯曲结果如图3所示,发现试样未发生断裂和大面积开裂,但是在焊缝中心仍有肉眼可见的微小裂纹。将图2和图3试验结果进行对比观察可发现,应力集中和加工硬化均可导致镍基试样弯曲开裂和断裂,而在消除刀痕、毛刺、磨粒、尖锐、沟槽和部分表面加工硬化层后,弯曲时仍有裂纹存在,但是裂纹数量及长度相比打磨抛光前大幅减少。同时由此看出,少量的加工硬化层即可导致镍基试样弯曲开裂。

图3 抛光处理后弯曲结果图

2.3 线切割加工及结果分析

利用线切割技术,将试板沿厚度方向切割成厚度为10mm的弯曲试样,试样形式如图1所示,并在压力机上按照表3参数进行弯曲试验。

图4 线切割后弯曲结果图

弯曲结果如图 4(a)、(b)所示,经过线切割取样后,所有的镍基试样弯曲试验全部合格。由于线切割取样过程中,切割速度较慢,在用水冷却时,冷却液能提升稳定换热的能力,并可有效降低磨削温度[2],使得高硬度镍基合金不易在短时间内产生大量的热量而形成加工硬化层,同时,加工过程中不易产生引起应力集中的毛刺、磨粒等加工质量缺陷。

3 结论

1)高硬度镍基合金弯曲试样加工过程中,高磨削温度易在试样表面产生加工硬化层,同时在试样弯曲时,铣刀刀痕处易引起应力集中;

2)应力集中和加工硬化均可导致镍基试样弯曲开裂和断裂;

3)高硬度镍基合金在取样加工过程中,采用线切割技术可避免产生加工硬化层和应力集中。