热挤压高强TiCp/Mg-1.4Zn-2.6Ca-0.5Mn纳米复合材料的组织与力学性能

聂凯波,朱智浩,邓坤坤,韩俊刚

(太原理工大学 材料科学与工程学院,太原 030024)

航空工业的迅速发展对材料轻量化的要求日益提高,镁合金作为最轻的工程材料之一,其密度小、比刚度高,可用于替代部分较重的金属结构材料[1-3],但是镁合金存在强度较低、塑性和韧性不足,限制了其应用范围。在众多镁合金体系中,Mg-Zn-Ca系合金因具有低成本、抗氧化、时效强化效果好等优点而备受青睐[4]。已有研究表明,将陶瓷颗粒加入到镁基体中,可改变基体合金的显微组织,如晶粒尺寸[1]、第二相[4]、亚结构及位错[5]等,进一步增强基体合金的力学性能。相比于微米和亚微米陶瓷颗粒,纳米颗粒具备特有的纳米尺寸效应[6],其强化效果更为突出。此外,经热挤压变形后,Mg-Zn-Ca系合金中将析出大量纳米级第二相[7-9],对合金有着显著的强化效应。同时,热挤压还可以改善纳米颗粒分布,提高材料力学性能[7,10-11]。然而,有关镁基纳米复合材料的热挤压研究主要集中在高含量纳米颗粒增强镁基复合材料等方面,而针对热挤压对微量纳米颗粒增强镁基复合材料研究极少,特别是热挤压温度对微量纳米TiCp/Mg-Zn-Ca-Mn复合材料组织与力学性能的影响尚不清楚。

本工作采用超声波辅助半固态搅拌铸造法制备 0.5%(质量分数,下同)TiCp/Mg-1.4Zn-2.6Ca-0.5Mn纳米复合材料,并对其进行挤压,研究热挤压温度对微量纳米颗粒增强镁基复合材料显微组织与力学性能的影响。

1 实验及方法

1.1 复合材料制备

原材料:以 Mg-1.4Zn-2.6Ca-0.5Mn(质量分数%)为基体合金,纳米TiCp为增强体,采购于合肥开尔纳米能源科技股份有限公司,平均粒径为40 nm,其微观形貌如图1所示。

复合材料制备:(1)将纯 Mg(99.98%)、Zn(99.99%)、Mg-20% Ca和 Mg-15% Mn原材料表面的氧化皮去除后,按比例称重,随后放置入45钢坩埚中,在CO2+ SF6气体保护下加热到720 ℃进行熔化,得到合金液;(2)将第一步得到的合金液静置30 min后,降温至半固态温度540 ℃,扒掉表面浮渣,利用半固态搅拌迅速加入预热至150 ℃的TiCp,继续搅拌 10 min 后升温至 700 ℃,取出搅拌桨;(3)放入预热的超声波变幅杆,进行超声波处理 10 min后浇注到模具(400 ℃)中同时施加450 MPa压力,凝固后得到铸态 TiCp/Mg-1.4Zn-2.6Ca-0.5Mn纳米复合材料,记为TiCp/ZXM。

1.2 挤压

热挤压前需在箱式电阻炉中对铸态复合材料进行均匀化处理。具体工艺为:经320 ℃保温8 h,随后升温至430 ℃保温16 h,水冷。均匀化处理后的试样去掉氧化皮,加热至挤压温度,保温0.5 h;利用YAW-3000型压力机进行热挤压,挤压速率0.1 mm/s,挤压比 16∶1,挤压温度为 350 ℃、310 ℃和270 ℃。根据挤压温度不同,挤压试样分别记为TiCp/ZXM-350、TiCp/ZXM-310和 TiCp/ZXM-270。

1.3 表征方法

采用4XC型光学显微镜(OM),MIRA 3XMU型扫描电子显微镜(SEM)及能谱仪(EDS),JEM-2100(HR)型透射电子显微镜(TEM)进行显微组织分析。OM和SEM试样在体积比为硝酸酒精(7 mL硝酸+200 mL 无水乙醇)∶草酸(8 g 草酸+200 mL蒸馏水)=2∶3的腐蚀剂中腐蚀。TEM试样机械研磨至厚度为 40 μm,随后在 GATAN 691型离子减薄仪上以加速电压3 kV进行离子减薄。拉伸实验采用Instron 3369 万能试验机,加载速率为 0.5 mm/min。采用标准拉伸试样(标距为15 mm,横截面积为6 mm × 2 mm)进行室温拉伸测试。测试结果取至少三个试样的平均值。

2 结果与讨论

2.1 铸态和均匀化处理后 TiCp/ZXM 显微组织

图2 铸态和均匀化处理后 TiCp/ZXM 纳米复合材料的 OM 图像和 SEM 图像 (a)铸态;(b)、(c)、(d)均匀化处理Fig.2 OM and SEM images of as-cast and as-homogenized TiCp/ZXM nanocomposites(a) as-cast;(b),(c),(d)as-homogenized nanocomposite

图2为铸态和均匀化处理后TiCp/ZXM的OM图像和SEM图像。由图2可见,铸态及均匀化处理后复合材料颗粒密集区的基体晶粒尺寸较小,而颗粒贫瘠区的基体晶粒尺寸粗大。这些细小的第二相在均匀化处理过程中可以有效抑制晶界迁移,避免基体晶粒在高温下发生长大,从而细化基体晶粒。由图 2(c)(d)的 SEM像可见,TiCp/ZXM-0.5纳米复合材料第二相颗粒呈两种形貌,一种是细小片状,另一种是大的块状。EDS元素面扫分析结果表明:这些细小片状和大块状第二相均含有 Mg、Zn、Ca三种元素。

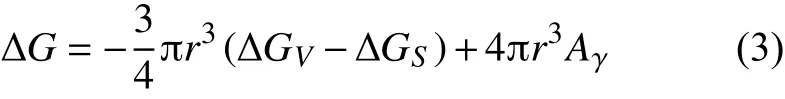

图3为铸态TiCp/ZXM纳米复合材料的TEM像。由图3(a)可见,沿晶界处存在大的块状第二相(如箭头所示,“A”区),通过选区电子衍射(selected area electron diffraction,SAED)可确认其为Ca2Mg6Zn3相。从图3(b)可以发现分布在基体内部的细小片状Ca2Mg6Zn3相以及沿晶界分布的细小纳米颗粒。对这些细小纳米颗粒如特征点“B”的成分进行EDS分析,表明其主要含有Ti元素,为外加的纳米TiCp。

图3 铸态TiCp/ZXM纳米复合材料的TEM像(a)沿晶界分布的粗大块状Ca2Mg6Zn3相(图3(a)中的插图为块状相的选区电子衍射,表明为Ca2Mg6Zn3);(b)晶粒内部的细小片状Ca2Mg6Zn3相及沿晶界分布的TiCpFig.3 TEM micrographs of as-cast TiCp/ZXM nanocomposites ( a) block Ca2Mg6Zn3 phase along grain boundary( Insert in Fig.3( a) shows the selected area diffraction pattern from the block phase,shown to be consistent with Ca2Mg6Zn3) ;(b) fine Ca2Mg6Zn3 phase within grain and TiCp along grain boundary

2.2 挤压态 TiCp/ZXM 显微组织

图4为TiCp/ZXM纳米复合材料在0.1 mm/s挤压速率下经不同温度挤压后OM像和动态再结晶(DRX)晶粒尺寸分布。由图4可见,经不同温度挤压后复合材料发生DRX,晶粒尺寸(dDRX)明显细化。同时还可以看出复合材料基体组织中均存在大量被拉长的变形组织,同时DRX晶粒沿挤出方向呈带状分布。随挤压温度的降低,再结晶体积分数(VDRX)和DRX晶粒尺寸(dDRX)趋于减小,未发生DRX的变形组织逐渐增多;残留第二相也呈带状分布。统计结果表明,TiCp/ZXM-350组织中dDRX及VDRX分别约为0.87 μm和86.8%,随挤压温度逐渐降低,TiCp/ZXM-310和TiCp/ZXM-270组织中的dDRX及VDRX均有所降低,分别约为0.51 μm、60.5%和 0.34 μm、40.2%。此外,由 SEM图像可见,挤压态TiCp/ZXM基体上还出现了大量纳米析出相。本课题组[9]对该基体单一合金进行挤压,发现该合金体系析出相为MgZn2相。EDS能谱表明,这些析出相成分也以Mg、Zn元素为主,为MgZn2相。统计结果表明(图5),随挤压温度降低,析出相体积分数(Vp)逐渐增加而析出相粒径逐渐减小。

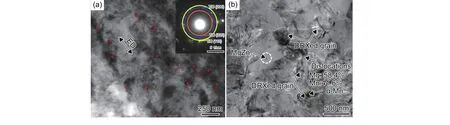

图 6为 TiCp/ZXM纳米复合材料以 270 ℃/0.1 mm s−1挤压后的 TEM 明场像。由图 6(a)可观察到弥散分布的纳米颗粒,SAED表明为TiCp。这些纳米TiCp颗粒主要沿挤压方向(ED)呈带状分布。同时基体中TiCp分布呈现两种形态,即TiCp贫瘠区和TiCp密集区。在TiCp密集区,TiCp被基体隔离呈弥散分布。这些TiCp密集区在拉伸过程中容易导致应力集中,会降低材料的塑性。已有报道表明,Mn元素不与Mg元素形成化合物,通常以单质形式存在于Mg基体[7,9]。黄色箭头所示的“B”点 EDS(图 6(b)),表明主要含 Mg和 Mn元素,而Mn元素原子含量达到41.6%(质量分数),为α-Mn颗粒。这些纳米级的α-Mn颗粒、TiCp和MgZn2相能有效抑制DRX晶粒长大。

根据Zener-Hollomom参数(Z参数),TiCpZXM纳米复合材料DRX晶粒的长大与晶界原子扩散有关,表达式如下[12-13]:

图4 TiC/pZXM 以 0.1 mm/s挤压速率在不同温度挤压后 OM 像和 DRX 晶粒尺寸分布 (a)、(b)、(c)TiCp/ZXM-350;(d)、(e)、(f)TiCp/ZXM-310;(g)、(h)、(i)TiCp/ZXM-270Fig.4 OM images and its corresponding DRX grain size distribution of TiCp/ZXM extruded with the speed of 0.1 mm/s at different extrusion temperatures (a),(b),(c)TiCp/ZXM-350;(d),(e),(f)TiCp/ZXM-310;(g),(h),(i)TiCp/ZXM-270

图5 TiCp/ZXM 在 0.1 mm/s 经不同温度挤压后的析出相尺寸和体积分数Fig.5 Average size and volume fraction of precipitates in TiCp/ZXM nanocomposite extrude at 0.01 mm/s with different extrusion temperatures

当挤压速率一定时,由式(1)和(2)可知,Z值将随挤压温度降低逐渐增大,而DRX晶粒的尺寸和Z值变化呈相反趋势,即DRX晶粒随挤压温度的降低而趋于细化。因此,当挤压速率不变时,随挤压温度从350 ℃逐渐降低至270 ℃,复合材料的基体晶粒逐渐细化,再结晶体积分数趋于减小。

析出相的形成则与其形核和长大有关,依据热力学条件,表达式如下[12]:

式中:ΔG为形核所需能量;r为析出相半径;为自由能差;Aγ为界面能差;为错配能差。

由式(3)可知,界面能(Aγ)和错配能()的降低将促进第二相形核。在挤压态镁基复合材料基体中,晶界的空位密度高、储存的能量大,是析出相优先成核的位点[11]。晶粒越小,其界面总面积增加,潜在的成核位点增多。因此,对于TiCp/ZXM纳米复合材料来说,由于DRX晶粒随挤压温度的降低而趋于减小,则潜在成核点的数量增多,从而导致析出相体积分数(Vp)出现增加趋势。此外,当挤压温度较低时,基体合金中溶质Zn原子的固溶度降低,导致从过饱和基体中析出的MgZn2相的Vp也趋于增大。

析出相的长大受扩散条件的影响,与溶质原子浓度和温度密切相关。溶质原子扩散系数(D)与温度(T)的关系可用Arrhenius方程表示[13]:

图6 TiCp/ZXM 在 270 ℃ 以 0.1 mm/s挤压后的 TEM 明场像 (a)TiCp 颗粒分布;(b)第二相分布和 DRX 晶粒Fig.6 Bright field TEM images of TiCp/ZXM extruded at 270 ℃ by 0.1 mm/s ( a) distribution of TiCp; ( b) distribution of second phases and DRX grains

式中:D0为扩散常数;Q为扩散激活能;R为气体常数。

由式(4)可知,D值随温度的减小而急剧减小。因此,低挤压温度会抑制基体溶质Zn原子移动,从而不利于MgZn2相的长大,故MgZn2相粒径随挤压温度的降低而趋于细化。

2.3 挤压后 TiCpp/ZXM 的力学性能

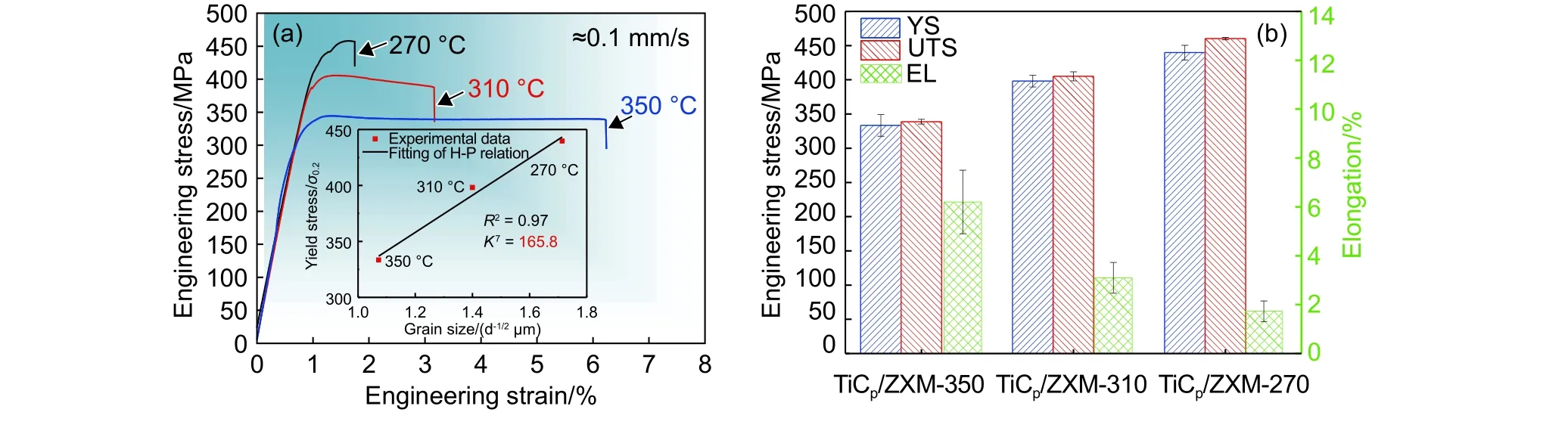

图7为TiCp/ZXM纳米复合材料经不同温度(350 ℃、310 ℃ 和 270 ℃)挤压后的拉伸性能。由图7可见,随挤压温度降低,屈服强度(YS)和极限抗拉强度(UTS)逐渐升高,而伸长率(EL)则逐渐减低。不同温度挤压后TiCp/ZXM纳米复合材料的YS、UTS和EL具体数值见表1。

图7 不同温度挤压后TiCp/ZXM纳米复合材料的室温拉伸性能 (a)工程应力-应变曲线(插图为基于YS和d-1/2拟合的TiCp/ZXM纳米复合材料的Hall-Petch斜率);(b)YS、UTS和ELFig.7 Room tensile properties of TiCp/ZXM with different extrusion temperatures (a)tensile stain-stress curves(Insert shows the Hall-Petch plots of the yield strength against d-1/2 for TiCp/ZXM nanocomposites);(b) YS,UTS and EL

表1 本工作TiCp/ZXM纳米复合材料和其他挤压态镁基纳米复合的拉伸性能对比Table 1 Tensile properties of developed TiCp/ZXM nanocomposites,and their comparison with previous studies

表1为本工作TiCp/ZXM纳米复合材料与其他挤压态(EX)镁基纳米复合材料的拉伸性能对比。由表1可见,经挤压后TiCp/ZXM复合材料的拉伸性能均明显优于其铸态。TiCp/ZXM纳米复合材料屈服强度的提高主要与细小DRX晶粒引起的细晶强化、析出相引起的Orowan强化、TiCp颗粒和基体之间引起的热错配强化以及位错强化等强化效应有关。

随挤压温度降低,DRX 晶粒趋于减小,致使晶界强化效应逐渐增强。依据式(5)计算可知,由于晶粒细化导致TiCp/ZXM-350、TiCpp/ZXM-310和TiCp/ZXM-270复合材料YS的提高值分别为177.7 MPa、232.1 MPa、284.1 MPa。

此外,如图4所示,挤压态ZXM-1.2合金出现大量纳米相。这些纳米MgZn2相和纳米TiCp对位错运动有很强的抑制作用,将引起Orowan强化效应,如式(6)和(7)表示[9]:

式中: funDRX为unDRX区体积分数;为常数(0.2);G和与 式(6)参量一致;值在变形量较大的金属材料中约为 1014~1016m−2[15],本工作取值为 1015m−2。将其带入式(8)中可计算出,位错强化对TiCp/ZXM-350、TiCp/ZXM-310和 TiCp/ZXM-270复合材料强度的贡献值分别为:5.5 MPa、16.5 MPa和25.0 MPa。

外加纳米TiCp颗粒和Mg基体之间引起的热错配强化,可表示为[17-18]:

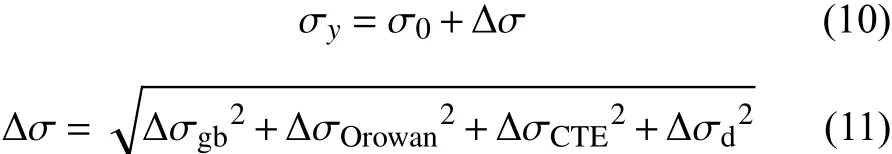

由于挤压前后固溶强化对复合材料的YS变化影响较小,因此固溶强化和材料固有强度被定义为[9],依据铸态复合材料的屈服强度可确认值为92.8 MPa (表 1)。综合考虑各强化机制对 TiCp/ZXM纳米复合材料屈服强度的影响,可根据Clyne模型对挤压态纳米复合材料的理论屈服强度值进行预测[19],表达式如下:

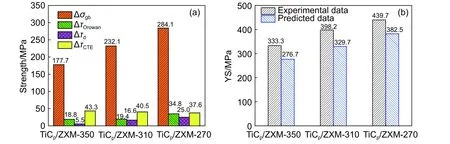

图8为挤压后的屈服强度的计算值和实验结果对比。由图8(b)可见,计算值略低于实验值。这主要是由于部分纳米级的细小析出相所导致的析出强化被忽略;此外,对于具有混晶组织的挤压态镁合金而言,大的变形晶粒和细小DRX晶粒之间由于变形不协调将产生背应力强化,但由于缺乏相关计算公式,并未进行理论计算。计算结果表明,细晶强化对TiCp/YS提升的贡献率分别达到了64.2%、70.4%和74.2%。因此,细晶强化效应是导致TiCp/ZXM纳米复合材料屈服强度提高的主要原因。

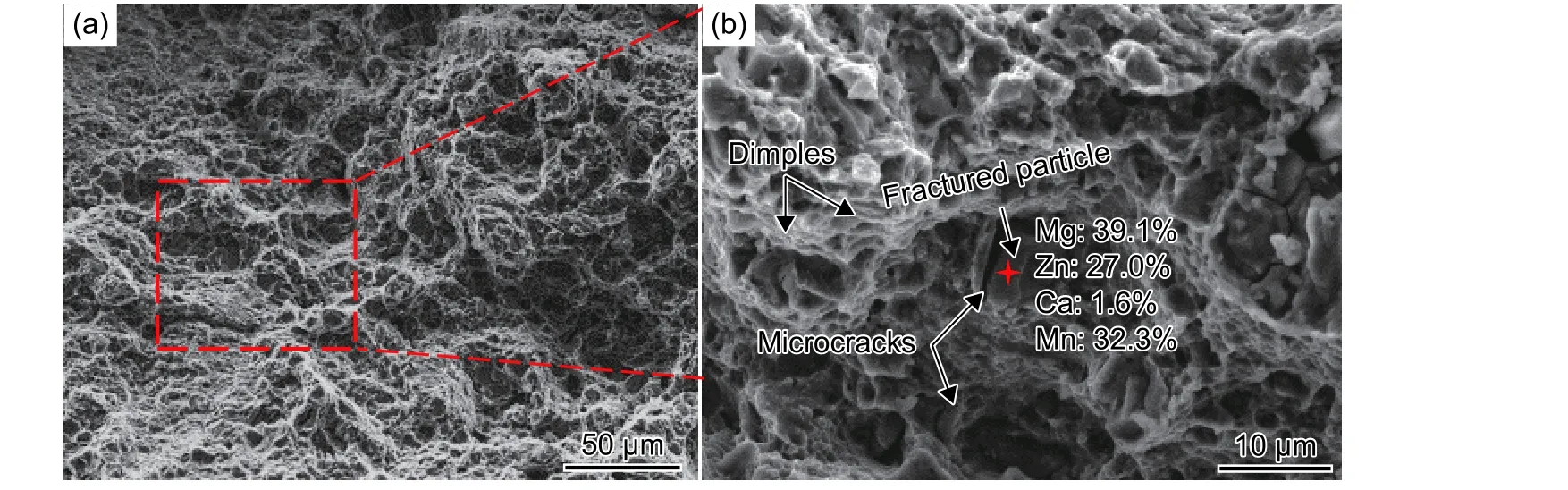

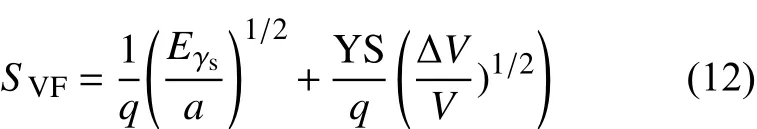

图9为TiCp/ZXM-270纳米复合材料经不同温度挤压的拉伸断口SEM像。由图9可见,破碎的第二相颗粒中存在微裂纹,EDS分析表明这些颗粒为第二相。当纳米复合材料承受拉伸力时,粗大第二相颗粒周围的应力集中将导致微裂纹的形成。这种可引起微裂纹形成的外加应力(SVF)可以表示为[20]:

图8 各强化机制及实验值和理论值对比 (a)强化机制;(b)实验值和理论值Fig.8 Comparison strengthening mechanisms and comparison of YS among the experimental data and predicted data(a)strengthening mechanisms;(b)experimental data and predicted data

图9 TiCp/ZXM 纳米复合材料经 270 ℃/0.1 mm•s−1 挤压后拉伸断口 SEM 像 (a)低倍;(b)高倍Fig.9 SEM fracture surface morphologies of TiCp/ZXM-1.2 nanocomposites extruded at 270 ℃/0.1 mm•s−1(a)low magnification;(b)high magnification

式中:q为平均应力系数;为表面能;E为弹性模量;YS为基体的屈服强度;V为第二相体积分数;为第二相颗粒对基体合金造成的塑性变形带。

3 结论

(1)均匀化处理前后TiCp/ZXM复合材料中第二相密集区晶粒均小于第二相贫瘠区,第二相均为Ca2Mg6Zn3相。

(2)随挤压温度的降低,dDRX、VDRX和dp逐渐减小,而Vp略有增加。超细晶(约0.34 μm)和大量MgZn2析出相出现在TiCp/ZXM-270复合材料中。晶粒细化不仅和DRX有关,还和纳米级-Mn颗粒、TiCp和MgZn2析出相的钉扎效应有关。

(3)经 270 ℃/0.1 mm•s−1挤压后,YS、UTS 和EL 最优分别约为 439.7 MPa、460.2 MPa和 1.73%。YS的提高与细晶强化、Orowan强化、热错配强化和位错强化有关,其中细晶强化的贡献率最大超过60%。