超音速火焰喷涂CoCrAlYSi-hBN涂层组织和性能

张 昂,王长亮,王天颖,高俊国,郭孟秋,崔永静,田浩亮

(中国航发北京航空材料研究院 航空材料先进腐蚀与防护重点实验室,北京 100095)

CuNiIn涂层体系是目前广泛使用在航空发动机榫头/榫槽接触面的一种抗微动磨损涂层[1-4]。而随着对发动机性能要求的不断提高,CuNiIn涂层已经无法满足发动机叶片工作需求。原因是:(1)风扇/压气机叶片的实际工作温度可达 600 ℃,CuNiIn涂层需在350 ℃以下工作才能保持涂层本身稳定;(2)CuNiIn涂层一般与固体润滑膜结合使用,初始能够提供低摩擦因素,但随着工作时间的延长,固体润滑剂被消耗,涂层与叶片榫槽间的摩擦因素增大,导致抗微动磨损效果下降;(3)榫头CuNiIn涂层与榫槽钛合金工作面磨损时,榫槽钛合金会被涂层磨损而移除,导致榫槽与榫头的接触面形成凹坑,凹坑可能导致叶片的卡住,而且在极端情况下,可能导致叶盘过早疲劳失效[5-7]。因此,新型的叶片榫头/榫槽抗微动磨损涂层亟需开发和研究。

国内外对抗微动磨损涂层研究较多,如WCCo类硬质涂层等[8]。但由于叶片榫头/榫槽结构的特殊性,只能在榫头工作部位喷涂涂层,所以涂层要求具有抗微动磨损性能,但又要足够“软”,不能对榫槽钛合金造成磨损。研究表明CoCrAlYSihBN具有优异的抗微动磨损性能,可以作为榫头/榫槽抗微动磨损的防护[9-10]。CoCrAlYSi为主相,软硬适宜,具有良好的抗氧化性能,工作温度能达900 ℃;hBN作为润滑相,进一步降低涂层与钛合金的摩擦系数[10-15]。但目前对CoCrAlYSi-hBN涂层喷涂工艺的研究很少报道。

MCrAlY(M 为 Co,Ni或 Co+Ni)涂层普遍采用等离子喷涂制备[16-19],近年也有文献报道采用超音速火焰喷涂制备MCrAlY涂层[20-23]。相对于等离子喷涂工艺,超音速火焰(HVOF)喷涂可以在不过分加热粒子的前提下就能使粒子获得很大的动能,火焰速率可达到5倍的音速,获得的涂层孔隙率和氧化物夹杂低,具有高的结合强度[24]。所以,相比等离子喷涂,HVOF喷涂工艺可以获得更高质量的涂层。

本研究采用超音速火焰喷涂技术制备CoCrAlYSi-hBN涂层,研究燃气流量和喷涂距离对涂层组织与性能的影响。

1 实验材料及方法

1.1 涂层制备

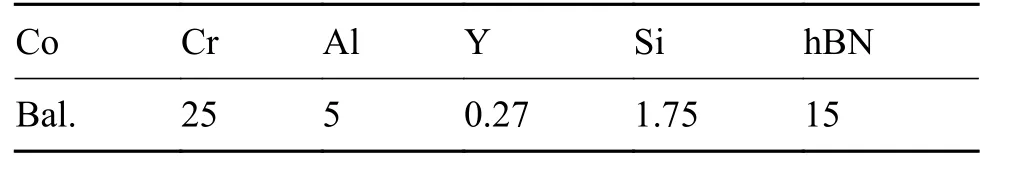

喷涂粉末采用CoCrAlYSi和h-BN的机械混合粉末,其主要化学成分含量见表1。对喷涂粉末的形貌进行扫描电镜观察,对粉末化学成分进行能谱分析。喷涂粉末形貌见图1,球形颗粒为CoCrAlYSi金属合金,粒度分布在8~45 μm之间,衬度较深的片为 hBN,粒度分布在 50~229 μm之间。

表1 CoCrAlYSi-hBN 粉末化学成分(质量分数/%)Table 1 Chemical composition and content of the CoCrAlYSihBN powder (mass fraction/%)

图1 CoCrAlYSi-hBN 粉末形貌Fig.1 Morphology of CoCrAlYSi-hBN powder

采用IRB4600六轴机械手控制DJ2700超音速火焰喷涂设备制备涂层,丙烷和氧气为燃料,压缩空气为枪体冷却气体及助燃气体,氮气为送粉气体。试样基体材料选用钛合金,喷涂前对基体表面采用丙酮或酒精清洗去油、除污,随后进行喷砂粗化处理,喷砂选用46目白刚玉,喷砂压力为0.3~0.5 MPa。喷涂工艺参数见表2,送粉压力和压缩空气恒定,通过改变燃气(氧气和丙烷)流量和喷涂距离,获得不同组织结构的涂层。

1.2 涂层性能表征

采用Quanta 600型扫描电镜分析粉末形貌、粒度及涂层截面组织形貌,能谱仪分析涂层的化学成分,孔隙率分析软件测试涂层孔隙率。采用StruersDuramin型显微硬度计测试涂层的显微硬度,载荷为 300 g,加载时间为 15 s,每个试样取10个测试点。根据航标HB 5476—1991《热喷涂涂层结合强度试验方法》在Instron 5882型拉伸机上测试涂层与基体的结合强度,每个试样测试3个值,取其平均值。

2 结果与讨论

2.1 涂层显微组织

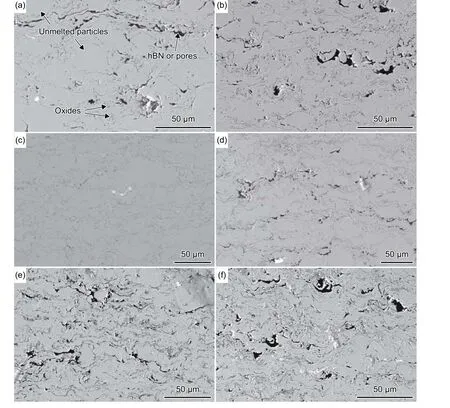

图2为不同喷涂工艺参数下制备的CoCrAlYSihBN涂层的微观组织形貌,涂层由三部分组成:浅灰色基体,灰色及黑色夹杂。其中浅灰色部分为CoCrAlYSi合金,灰色部分为氧化物夹杂,黑色部分为hBN相及涂层孔隙。CoCrAlYSi合金相作为骨架基体支撑着整个涂层。从微观形貌可以看出,不同喷涂工艺参数对涂层组织结构影响显著。

表2 喷涂工艺参数Table 2 Spraying parameters

图2 不同喷涂工艺参数下涂层金相显微组织 (a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#Fig.2 Microstructure of CoCrAlYSi-hBN coatings under different spraying parameters(a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#

1#,2#,5#和6#喷涂工艺除了燃气流量不同外,其他喷涂参数都相同。1#条件下,涂层中存在较多未熔颗粒和很少氧化物夹杂;2#条件下,涂层中氧化物含量增多;3#和4#条件下,涂层氧化物进一步增多,而且3#和4#条件下喷涂的涂层,其结构更像层状结构。这是由于燃气流量提高,喷涂粒子速率提高且熔化更充分,喷涂到基体时,在高冲击力的作用下变形充分,经历急速冷却、凝固并不断堆积、重叠,最终形成片层堆积结构。因此,当燃气流量低时,喷涂粒子未完全熔化,导致涂层中存在较多未熔化粒子,随着燃气流量的提高,未熔融粒子减少,但氧化物夹杂含量(浅灰色部分)提高。

2#,3#和4#喷涂工艺除了喷涂距离不同,其他喷涂参数都相同。3#条件下,涂层中hBN和孔隙含量明显减少;4#条件下涂层和2#条件类似。这可能是随着喷涂距离的增加,涂层喷涂粒子速率降低[16-18]。因此,在2#条件下,喷涂距离为225 mm时,速率很快的hBN(不融化)喷涂到基体被反射出去,涂层中几乎没有hBN沉积,CoCrAlYSi粒子则在高冲击力的作用下沉积到基体上呈片状形貌,最终显微组织主要由致密的CoCrAlYSi、氧化物夹杂和细小的孔隙组成;2#和4#条件下,喷涂粒子速率相对慢,基体中得以保留部分hBN,且喷涂粒子速率较慢,因此涂层形貌不是典型的层状。因此,当喷涂距离过近时,hBN冲击到基体上被反射出去;氧化物含量随喷涂距离变化不大。

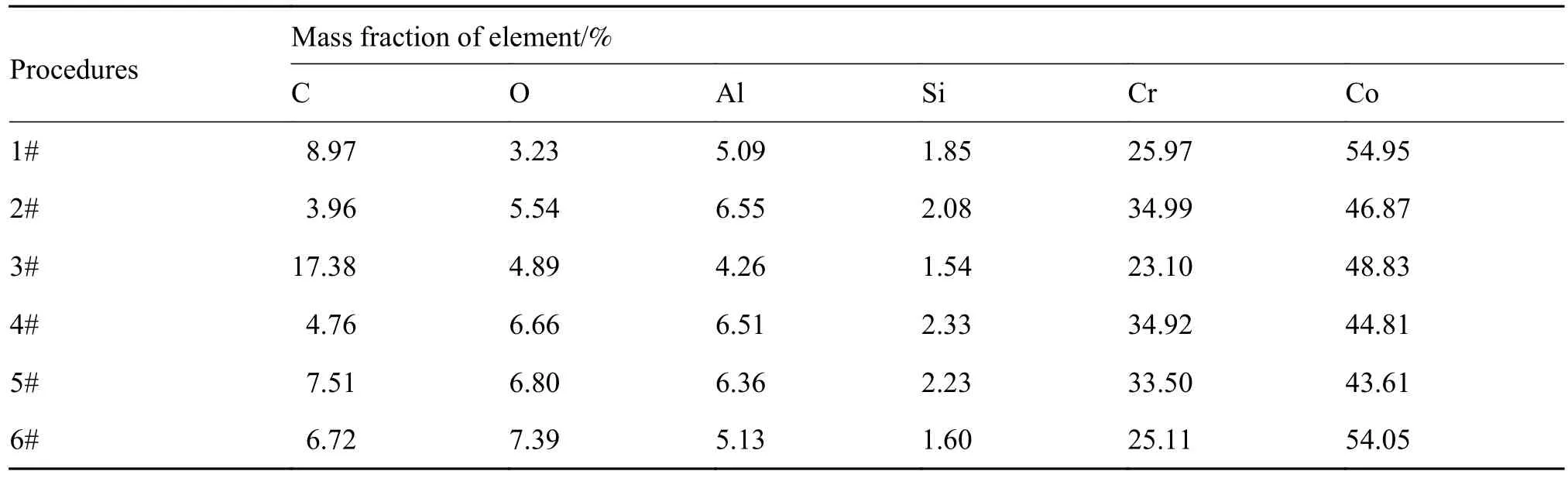

通过image J图像处理软件对涂层显微照片进行分析,采用面积法测定涂层中(hBN相+孔隙)和氧化物所占比例(表3),得到涂层中(hBN相+孔隙)和氧化物与喷涂工艺参数的关系。由表3可知,随着燃气流量的增加,涂层(孔隙+hBN相)含量降低,氧化物含量增加,这是由于燃气流量提高,导致涂层氧化;随着喷涂距离的增加,涂层(孔隙+hBN相)含量先增加,然后基本不变;氧化物含量逐渐增加。一方面是由于喷涂距离增加,喷涂粒子速率降低,hBN的反射减少,嵌入涂层中的hBN含量提高;另一方面,喷涂距离增加,喷涂粒子与空气接触的时间延长,导致涂层氧化物含量提高。能谱结果(表4)与显微组织分析结果一致。

表3 不同喷涂工艺参数下涂层(孔隙率+hBN)及氧化物含量Table 3 ( Pores+hBN) and oxides content of CoCrAlYSihBN coatings under different spraying parameters

能谱测试无法给出B和N元素的含量(表4),可能是由于在HVOF喷涂过程中,一方面,火焰速率很快,但hBN不熔融,hBN撞击到基体上被反射出去。另一方面,每层涂层的厚度很低,hBN嵌入涂层中的量很少,最终导致涂层中的hBN含量很低。单独选中SEM图中蓝色区域进行扫描(图4),发现黑色区域有B和N元素,表明样品中存在氮化硼相。

2.2 涂层硬度

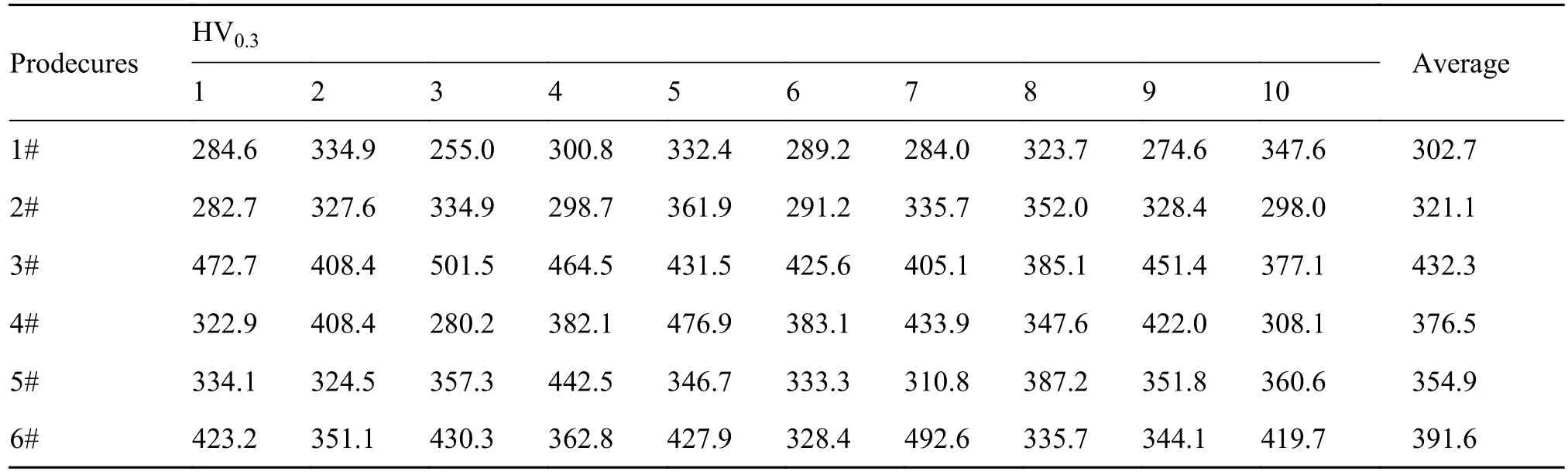

不同工艺参数下的涂层硬度值见表5和图5,3#喷涂参数下得到的涂层平均硬度值最高。

通过对比 1# ,2#,5#和 6#实验,喷涂距离保持不变,涂层硬度随氧气和丙烷流量的增加而增高。由于燃气流量的增加,超音速火焰温度和速率提高,涂层中氧化物含量增加,且涂层孔隙率降低,更加致密(图3和表4),因此涂层硬度逐渐提高。

通过对比2#,3#和4#实验可知,氧气和丙烷流量不变的情况下,涂层硬度随喷涂距离先降低后增大。当喷涂距离为225 mm时,涂层中几乎不含hBN 相(图 2 (c)和图 3)和孔隙,因此涂层硬度相对最高;随着喷涂距离增加(2#和4#),涂层中氧化物含量提高,涂层硬度增加。

表4 能谱分析得到的不同工艺条件下的涂层中各元素的质量分数Table 4 Mass fraction of element of CoCrAlYSi-hBN coating under various spraying parametersby EDS analysis

图3 涂层中(hBN+孔隙)含量(a)和氧化物含量(b)与喷涂工艺的关系Fig.3 Relationships between the content of (hBN+pore) (Z axis) and coating process parameters(a)and relationships between the content of oxides (Z axis) and coating process parameters(b)

图4 5#喷涂参数下涂层蓝色区域能谱Fig.4 EDS testing of coating dark area under spraying parameter 5#

表5 涂层显微硬度测试结果Table 5 Coating microhardness with different spraying process

图5 涂层硬度与喷涂工艺参数(燃气流量和喷涂距离)的关系Fig.5 Relationships between coating hardness and coating process parameters (gas flow and spray distance)

2.3 涂层/基体结合强度

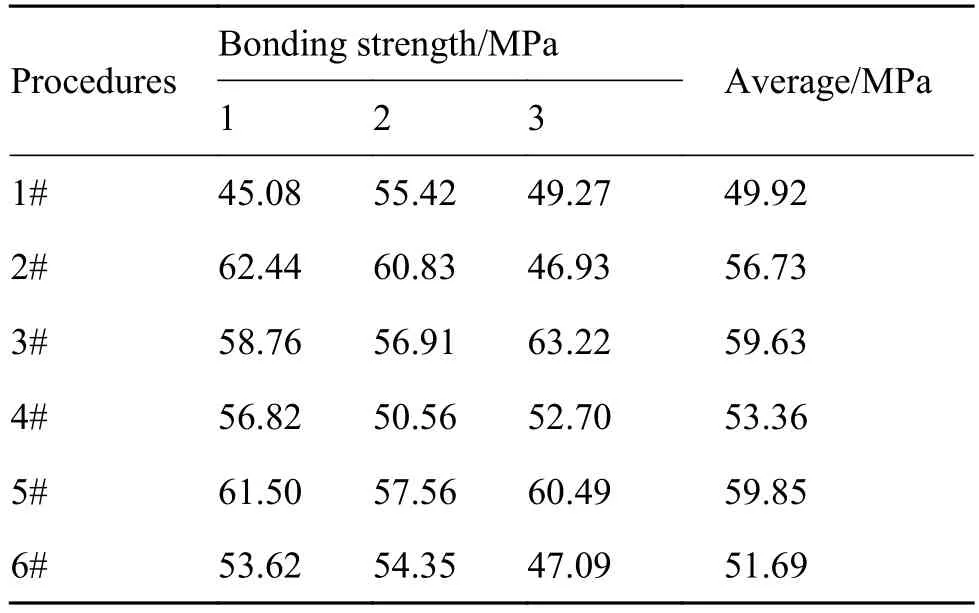

涂层结合强度测试结果见表6和图6,3#参数喷涂的试样结合强度平均值最高。

表6 涂层结合强度实验结果Table 6 Coating bonding strength under different spraying process

通过对比1#,2#,5#和6#实验,喷涂距离保持不变,涂层结合强度随氧气和丙烷流量的增加先增高后降低。由于燃气流量的增加,超音速火焰温度和速率提高,涂层之间和涂层与基体界面的结合更充分;但能量提高后涂层中氧化物含量增加,导致氧化物夹杂为薄弱点,在拉伸时更容易在涂层间断裂。

图6 涂层结合强度(Z 轴)与喷涂工艺参数(X 轴:燃气流量和Y轴:喷涂距离)的关系Fig.6 Relationships between coating bonding strength(Z axis) and coating process parameters( X axis: gas flow and Y axis:spray distance)

通过对比2#,3#和4#实验,氧气和丙烷流量不变,涂层结合强度随喷涂距离逐渐降低。这可能是由于随着喷涂距离的增加,粒子飞行速率降低的影响大于温度升高的影响。在225~325 mm之间时,喷涂距离对涂层结合强度影响不大。

3 结论

(1)在喷涂距离恒定条件下,随着燃气流量的增加,粉末熔化更充分,增加了涂层的致密化程度,涂层中孔隙和氮化硼含量呈降低趋势,涂层硬度增加;但能量过高,涂层氧化严重,涂层间的氧化物夹杂为薄弱点,导致结合强度先升高后降低。

(2)在燃气流量恒定条件下,随喷涂距离增加,颗粒被加热和在空气中的时间延长,颗粒速率降低,氧化物夹杂增多,从而涂层硬度随喷涂距离增加呈现增大的趋势,结合强度随喷涂距离增加而降低。但喷涂距离为225 mm时,由于喷涂粒子速率很快,涂层孔隙率和氮化硼含量很低,导致其涂层高的硬度和结合强度。