SiCf/SiC纺织复合材料细观结构及力学性能研究进展

杨甜甜,张典堂,邱海鹏,钱 坤,谢巍杰,王 岭

(1.江南大学 生态纺织教育部重点实验室,江苏 无锡 214122;2.航空工业复合材料技术中心,北京 101300)

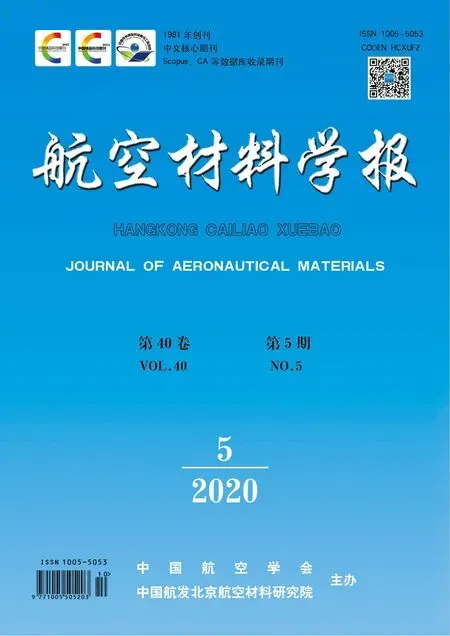

碳化硅纤维增强碳化硅基体(SiCf/SiC)复合材料,具有低密度、高硬度、高比模量等特点[1-3],且兼有耐高温、抗氧化、抗腐蚀、耐磨损等优异性能[4-8],广泛应用于燃烧室、涡轮导叶、内衬板、涡轮工作叶片、内涵道和尾喷管调节片等航空发动机热端高温部件[9-12](图 1)。其中,以纺织结构增强的SiCf/SiC纺织复合材料有望在充分发挥高效减重及低成本优势的前提下,利用其预成型体结构灵活多变及可设计性强的特点[13-16],实现材料性能的“特定规划”及复杂异型构件的近净尺寸制备,可避免因材料拼接而导致的结构缺陷,从而成为热端高温主承力构件和功能构件的理想候选结构材料[17-19]。

虽然SiCf/SiC纺织复合材料已在航空发动机热端高温部件得到了一些应用,然而其细观表征及力学性能研究仍然处于初级阶段[20-23]。这主要是由于:(1)SiCf纤维价格昂贵,且纤维性能稳定性差;(2)复合周期长,导致实验样本少,力学性能表征和失效机理研究还不够充分;(3)SiCf/SiC纺织复合材料细观结构复杂,且具有高的孔隙率,呈现出高度的非均匀性和各向异性,这就给材料的强度及损伤数值分析带来极大的困难。本研究针对SiCf/SiC纺织复合材料,围绕其细观结构、力学性能实验表征和数值模拟分析等三个方面,概述SiCf/SiC复合材料近几年的研究现状,以期为航空热端高温部件用SiCf/SiC纺织复合材料选材提供依据。

1 SiCf/SiC 纺织复合材料的细观结构

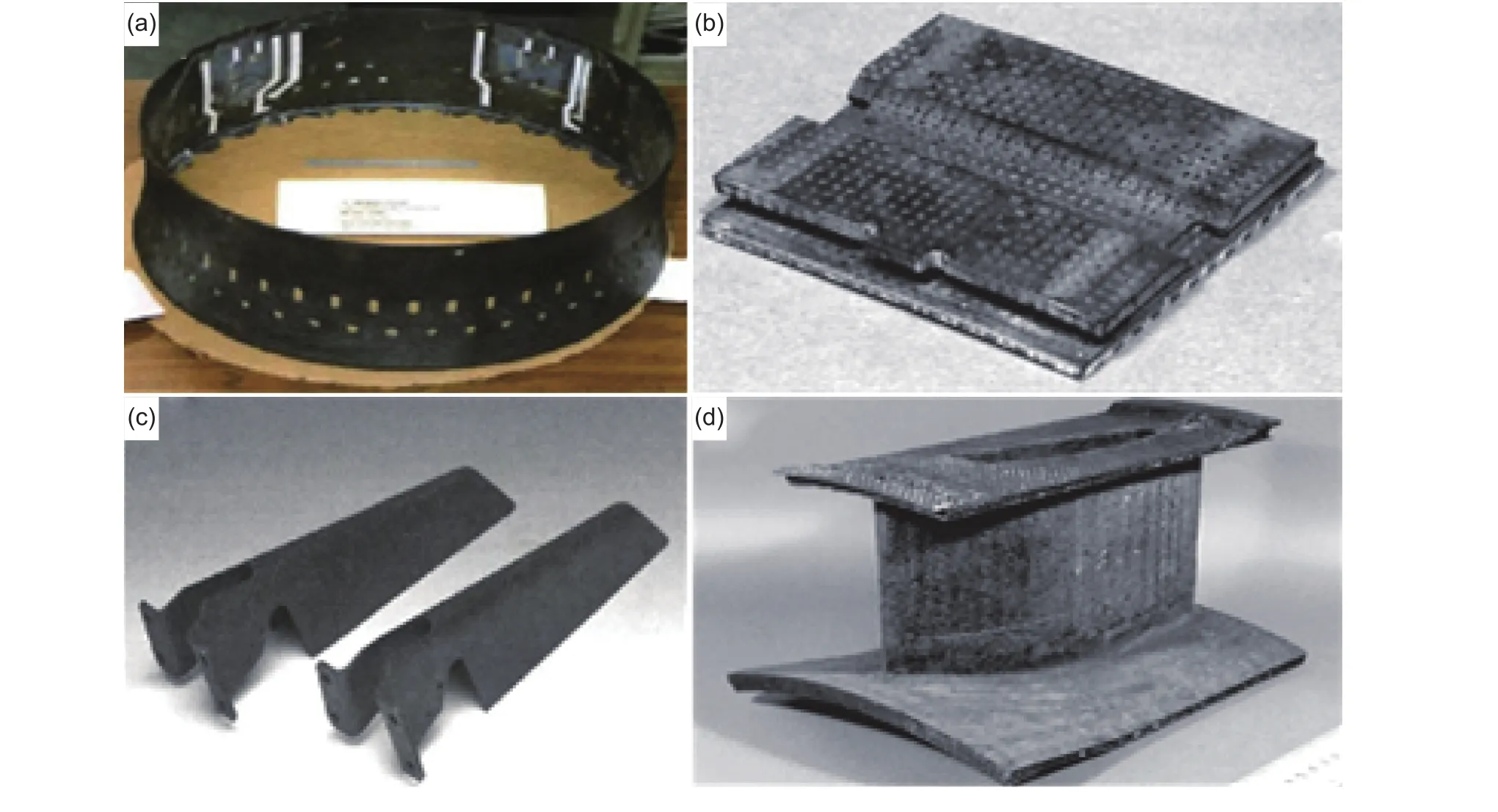

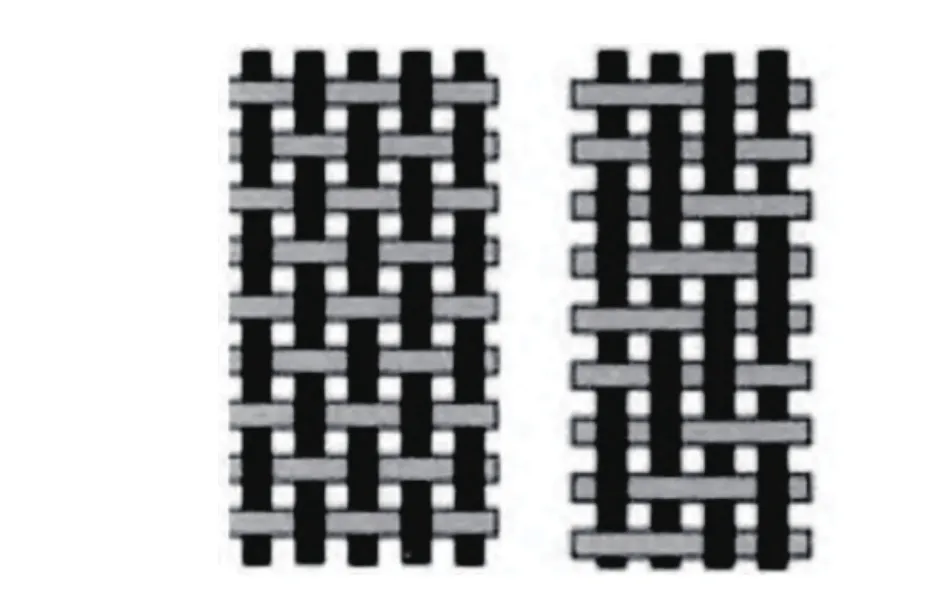

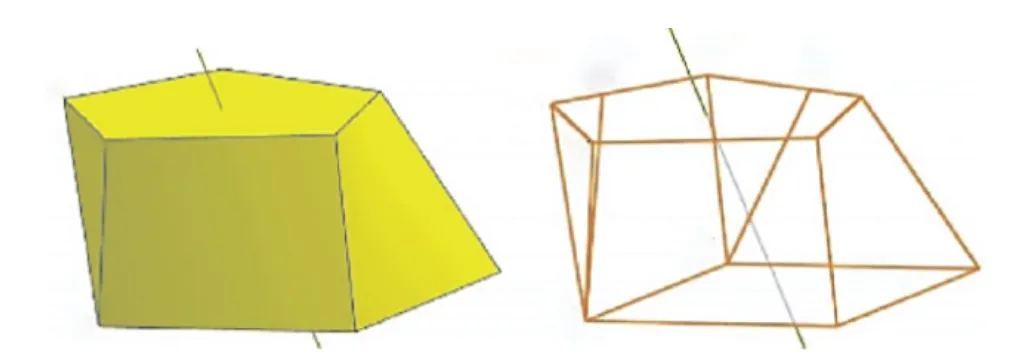

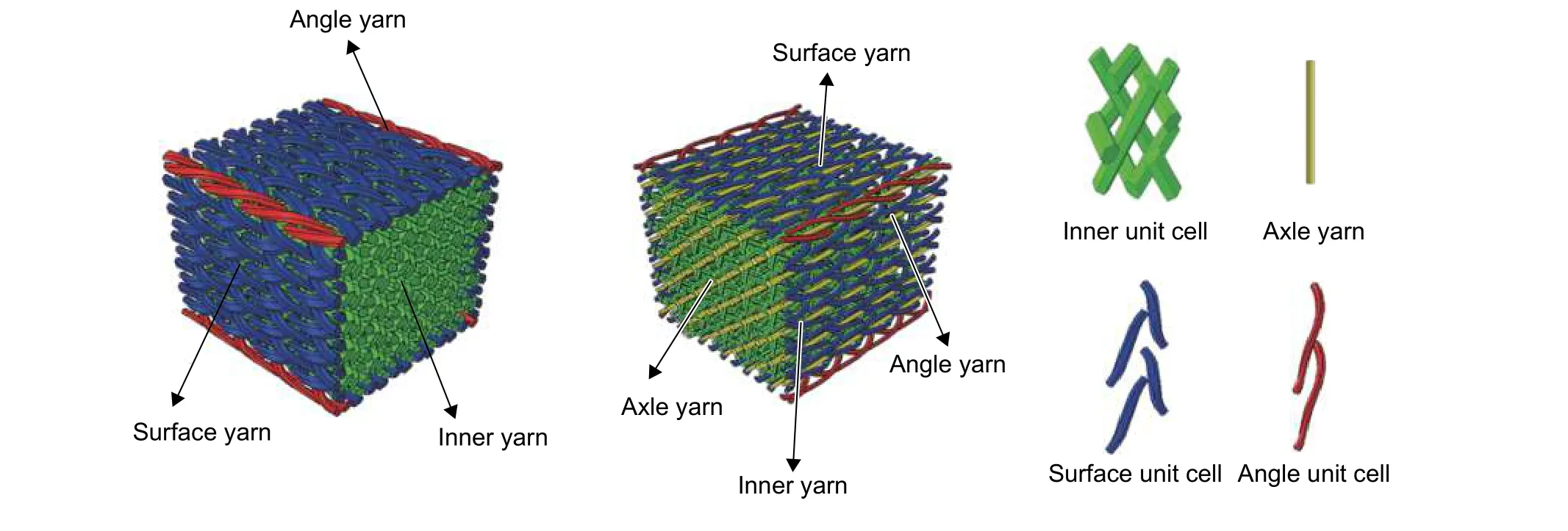

目前,用于航空热端高温部件陶瓷基复合材料的纺织结构主要包括:二维平纹/二维斜纹[24](图 2)、三维编织[25](图 3)、三维机织[24](图 4)和三维缝合[26](图 5)等。

通常,纺织复合材料结构呈现出明显的周期性,大多数学者多选用细观单胞法(RVE)开展相关研究[27-32]。可见,精确描述细观结构是定量表征和预测SiCf/SiC纺织复合材料宏细观力学行为的重要前提。

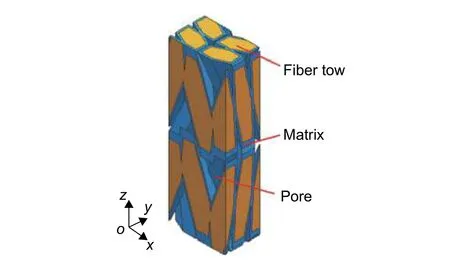

陶瓷基纺织复合材料细观结构特征主要包括纤维束路径、纤维束截面、基体和孔隙分布等。Li[27-29]、Zhang[30-31]、邱睿[32]等分别针对三维四向、三维五向编织复合材料结构、2.5维机织复合材料结构,建立其细观模型。总体讲,上述模型多借鉴树脂基复合材料,往往将细观纱线束截面假定为椭圆形、圆形、矩形、多边形或者某两个形状的有机组合,而将纱线路径假定为直线或规律的曲线。事实上,由于纱线之间的相互作用,纺织结构复合材料细观模型极为复杂,通常会发生严重的局部挤压变形。同时,Chateau[33]讨论了孔隙对单向纤维增强二维编织SiCf/SiC复合材料性能的影响。结果表明,复合材料的孔隙率由4%提高到9%时,横向刚度降低到50%左右。可以看出,孔隙是SiCf/SiC纺织复合材料的重要缺陷[34](图6),对复合材料的力学性能有不利影响,而已有模型往往忽略孔隙分布。显然,这些并不能对陶瓷基纺织复合材料的最终力学性能形成有效预测。

图1 SiCf/SiC 复合材料在航空热端部件应用 (a)燃烧室火焰筒;(b)涡轮外环;(c)火焰稳定器;(d)涡轮导向叶片Fig.1 Application of SiCf/SiC composites in aerospace hot end components (a)combustion chamber flame cylinder;(b)turbine outer ring;(c)flame stabilizers;(d)turbine vane

图2 二维机织物的典型结构[24] (a)平纹;(b)斜纹Fig. 2 Typical structures of 2D woven fabrics[24](a)plain woven;(b)twill woven

图3 三维编织结构[25]Fig.3 3D braided structure[25]

图4 三维机织结构[24] (a)层层角联锁结构;(b)贯穿角联锁结构;(c)正交接结结构Fig.4 3D woven structure[24] (a)layer upon layer angleinterlock structure;(b)through and through angleinterlock strucyure;(c)orthogonal binder structure

图5 三维缝合预制体结构示意图[26]Fig.5 Schematic diagram of a three-dimensional stitchedpreform[26]

图6 SiCf/SiC 复合材料的孔隙[34]Fig.6 Porosity of SiCf/SiC composites[34]

近年来,纺织结构复合材料不确定度的量化表征越来越受到学者们的重视。目前,主要以基于微计算机断层扫描(Micro-CT)的统计模型为主。该方法首先通过Micro-CT获得纺织结构复合材料内部的三维图像;之后,采用统计算法分别对纤维束截面/路径及基体等特征数值进行统计分析;在此基础上,对图像进行有效地简化,形成最终的统计细观模型,以用来开展有限元分析[35](图7)。该方法可以真实地反映纺织复合材料细观模型的非均质性。程震[36]借助于CT扫描观察陶瓷基三维编织复合材料的细观内部单胞,将纤维束截面假定为平行四边形与五边形的结合(图8),改进了三维实体模型。

Bale等[37]采用Micro-CT对SiCf/SiC和C/SiC三维纺织复合材料机进行观测,并采用统计算法实现其模型的重构。

图7 基于 Micro-CT 统计分析模型[35]Fig.7 Based on the Micro-CT statistical analysis model[35]

图8 纤维束实体的创建[36]Fig.8 Establishing of yarn’s solid model[36]

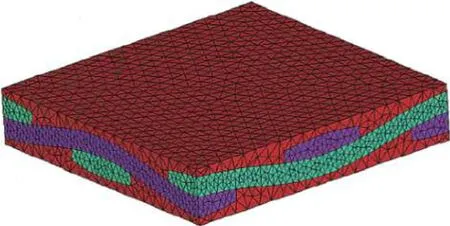

Rinaldi[38]提出一种基于马尔可夫链算子的蒙特卡罗算法,重构了与Micro-CT图像相同统计属性的三维机织复合材料细观模型。Ali[39]利用Micro-CT观察平纹机织复合材料,并基于图像构建平纹机织复合材料的细观体积单元。Blacklock[40]基于Micro-CT图像定量统计三层角联锁编织复合材料中纤维束几何形状的有效数据,实现均质化缺陷模型的重构(图9)。Naouar[41]提出一种基于Micro-CT的三维机织复合材料有限元模型的直接确定方法(图10)。结果表明,其仿真结果与实际测试吻合较好,适用于内部细观几何形态复杂的多维多向织物结构。

图9 均质化缺陷模型[40]Fig.9 Homogenized defect model[40]

图10 四面体网格模型[41]Fig.10 Tetrahedral mesh model[41]

有关含孔隙陶瓷基复合材料细观模型重构方面,Feng[42]研究三维编织陶瓷基复合材料的孔隙率,并通过Micro-CT技术扫描观察纱线的横截面以及基体中存在的孔隙。Shi[43]采用蒙特卡罗模拟方法研究三维编织陶瓷基复合材料基体中随机分布的孔隙,模拟材料的缺陷及对弹性力学性能的影响。Ya[44]采用Micro-CT技术,在细观尺度(纱线尺度)上对三维全五向编织复合材料的内部结构和孔隙进行无损检测。为了更好地表征,该作者还引入示踪纱,有效地对纱线截面/路径及孔隙进行重构。Shen[45]基于对三维编织SiCf/SiC复合材料扫描电镜分析,根据微几何参数测量得出需要的RVE模型的特征参数,建立带有孔隙结构位置、形状且误差小于1%的RVE模型(图11)。并与SEM图像的微结构特征进行比较,结果显示,所建立模型适合于CVI工艺三维编织SiCf/SiC复合材料。

图11 CVI处理的三维编织 RVE 模型[45]Fig.11 CVI processing 3D braided RVE model[45]

综上,虽然学者们已对SiCf/SiC纺织结构陶瓷基复合材料的细观模型进行了许多研究,然而,SiCf纺织结构群庞大,如何建立含孔隙分布的不同结构SiCf/SiC纺织复合材料精细化模型仍是目前的难点。同时,也需要注意过于追求精细化的单胞结构会给后续模型网格划分、组分材料属性定义及有限元分析带来一定的难度。

2 SiCf/SiC 复合材料力学性能实验表征

SiCf/SiC纺织复合材料作为高温热结构材料,主要应用于高温、氧化、腐蚀及其与力耦合等苛刻的服役环境。因此,国内外学者关于SiCf/SiC纺织复合材料的研究主要集中在环境因素下复合材料的力学性能和破坏机理。

图12 SiC/SiC 复合材料断口形貌 SEM 图像[46] (a)HT0;(b)HT1300;(c)HT1500Fig.12 SEM images of fracture morphology of SiC/SiC composites at (a)HT0;(b)HT1300;(c)HT1500[46]

研究发现[46-49],界面相存在纤维与基体之间,其作用主要包括:(1)保护SiCf纤维,从而减少纤维的表面缺陷;(2)有效传递载荷,控制裂纹的偏转;(3)调节纤维与基体之间的热应力;(4)提高纤维与基体之间的化学相容性;(5)阻止或抑制纤维氧化。Han[46]将SiCf/SiC复合材料分别在1300 ℃和1500 ℃的Ar气氛中高温处理50 h,通过拉伸实验获得SiCf/SiC复合材料热处理前后的力学性能,并用扫描电镜(SEM)观测分析断口形貌(图12),可以看出,在不同温度处理后,均存在纤维的拔出现象,但当处理温度低于1500 ℃时,纤维与界面之间没有明显的孔隙,界面良好。当处理温度为1500 ℃时,大量的纤维抽拔明显,纤维与界面之间的结合力变弱,说明此时界面变得非常脆弱。结果表明,SiCf/SiC复合材料经1300 ℃热处理后拉伸强度保持不变,经1500 ℃热处理后由于纤维力学性能受到严重破坏,界面变得非常脆弱,拉伸强度下降。于新民[47]采用低压化学气相沉积(LPCVD)法制备具有热解碳界面层的2.5维SiCf/SiC复合材料,利用阿基米德排水法测量气孔率,三点弯曲法测量其强度,系统研究SiCf/SiC复合材料中的残余孔洞以及热解界面层厚度对材料力学性能的影响。Ikarashi[48]通过对具有BN界面的三维编织SiCf/SiC复合材料在1100 ℃下进行拉伸实验、恒拉伸载荷实验和疲劳拉伸实验,并揭示其在高温常压和循环载荷作用下的断裂机理。结果表明,纤维-基体界面氧化引起的氧化基体裂纹扩展和纤维-基体界面剪切应力的降低均对SiCf/SiC复合材料的寿命有显著影响。赵爽[49]通过PIP工艺分别制备了强度相近、但断裂韧度不同的PyC界面和CNTs界面的三维编织SiCf/SiC复合材料。结果表明,以PyC为界面层的SiCf/SiC复合材料呈伪塑性断裂模式;而以CNTs为界面的SiCf/SiC复合材料呈脆性断裂模式。Luo[50-51]通过采用含乙烯基液态聚碳硅烷(LPVCS)为先驱体、裂解碳(PyC)界面涂层、热模压工艺及环境障碍涂层(EBC)等工艺优化措施,对PIP技术制备三维编织SiCf/SiC复合材料工艺进行改进,对其进行高温(1300 ℃)氧化环境下的弯曲性能、拉伸性能测试。所用高温弯曲性能测试装备为改进的WDW-100型高温电子万能试验机,将试样放入高温箱中,对其进行升温处理后进行加载,测试试样在高温下的弯曲性能。将准备的拉伸试样放入上方带有加热装置的拉伸试验机上进行测试。结果表明,具有PyC界面涂层的三维编织SiCf/SiC复合材料在1300 ℃下具有良好的高温弯曲性能。由此可见,界面相可通过平衡载荷传递和应力分布提升陶瓷基复合材料的强韧性,对陶瓷基复合材料的力学性能起着至关重要的作用。然而,要使得SiCf/SiC纺织复合材料在服役条件下发挥其性能的最大优势,还可从以下两个方面来改善。(1)对SiCf纤维表面涂层:国内外用于SiCf/SiC复合材料的界面材料主要有热解碳(PyC)、SiC、BN等,其中PyC因其表面致密,可以显著修复纤维表面缺陷和裂纹,作为界面相可以显著改善陶瓷基复合材料的力学性能,且涂层厚度在200~500 nm 时材料的力学性能最佳[51];(2)对SiCf/SiC复合材料进行表面环境障碍涂层(EBC):目前采用多层界面层对SiCf/SiC复合材料进行涂层,改善了单层界面层的单一性,莫来石(Mullite)及稀土硅酸盐因具有优异的高温抗氧化性、低热导率及与SiC良好的热匹配性,成为制备SiC/SiC复合材料表面EBC的主要候选材料[52],而着眼于未来复合材料的发展与应用,第四代T/EBC涂层制备SiCf/SiC复合材料也逐渐发展起来。

除了界面性能之外,作为增强相的纺织预制体的组织结构对陶瓷基复合材料力学性能同样有着很大的影响。谢巍杰[53]以聚碳硅烷为先驱体,三维四向SiC纤维预制体为增强相,采用聚合物先驱体浸渍裂解工艺制备SiCf/SiC复合材料。在真空条件下利用三点弯曲加载法和单边切口梁法对制备的SiCf/SiC复合材料进行不同温度下的力学性能测试。结果显示,国产一代SiCf/SiC复合材料在1200 ℃时,弯曲性能和断裂韧度最大。Morscher[54]在1315 ℃的温度下,研究具有先进高温结构应用潜力的二维编织SiCf/SiC复合材料的拉伸蠕变和断裂行为。结果表明,所测试的复合材料的蠕变和断裂性能主要取决于纤维型的蠕变阻力。Zhao[55-56]探究不同的高温处理温度(1400 ℃、1600 ℃、1800 ℃)和高温处理时间对PIP制备的三维编织SiCf/SiC复合材料稳定性的影响,并采用纳米压痕技术测量纤维、基体的弹性模量。结果表明,随着高温处理时间的增加,材料的力学性能先上升后下降。当处理温度大于1600 ℃后,纤维弹性模量减小幅度增大,材料力学性能出现大幅度地下降。韩旭旭[57]通过统计分布规律预测了二维编织SiCf/SiC室温和1200 ℃抗拉强度。Legin[58]研究三维编织SiCf/SiC复合材料在单轴拉伸作用下的力学行为和损伤机理。在室温下进行加载/卸载/再加载滞回实验,同时使用声发射和显微观察来表征机械行为和监测渐进损伤。所得的实验数据表明三维编织结构在拉伸加载过程中不常见的面外应变和剪切应变演化,导致了复杂的损伤机制。韩笑[59]在1200~1500 ℃氩气保护环境下对SiCf/SiC复合材料在管式高温炉中进行50 h的高温处理,通过采用带有能谱分析仪(EDS)的扫描电镜(SEM)对处理前后的试样进行分析。对不同处理温度后的SiCf/SiC复合材料进行单向拉伸实验,每个温度点进行多组实验,得到SiCf/SiC复合材料初始刚度和拉伸强度随处理温度的变化规律。Li[60]以KD-I和KD-II型碳化硅纤维编织预制体为增强材料,采用PIP技术,在微波加热辅助下制备三维编织SiCf/SiC复合材料。微波加热温度为1100 ℃、1200 ℃、1300 ℃、1400 ℃。主要研究复合材料的微观结构、弯曲性能和断裂行为。结果表明,与KD-I SiCf/SiC复合材料相比,KD-II SiCf/SiC复合材料具有更高的抗弯性能和更好的非脆性断裂性能。因此,结构的多样化、材料的属性都会使得SiCf/SiC复合材料的性能表现出很大的差异。目前来看,(1)二维编织SiCf/SiC复合材料在制备周期和成本以及面内应力方面存在着一定的优势,但其整体的力学性能较差;(2)三维编织SiCf/SiC复合材料由于具有复杂构件一次成型、截面可连续变化、纱线取向可设计性等优点而备受关注。目前国内外学者大多对三维四向SiCf/SiC复合材料进行研究,也挖掘出优异的力学性能,随着对材料性能要求的进一步提高,三维五向SiCf/SiC复合材料也慢慢发展起来,研究表明[61],三维五向SiCf/SiC复合材料因为Z向纱的存在,拉伸性能、强度、模量均比三维四向SiCf/SiC复合材料好得多。(3)2.5维编织结构作为三维机织结构的特殊形式,解决了编制结构层数多、厚度大的问题,成型工艺简单、成型速率较快且能最大限度满足织物尺寸和形状需要,近年来以它作为增强体的复合材料由于结构和工艺上的优势在航空航天领域受到越来越多的关注。研究表明[62],后期涂层对2.5维SiCf/SiC复合材料的密度和力学性能较三维SiCf/SiC复合材料有明显的改善。

综上,局限于SiCf纤维昂贵的成本、复杂的预成型/复合工艺和高温力学测试,目前,SiCf/SiC复合材料的高温力学性能研究较少,多集中于一代SiCf/SiC复合材料。由于SiCf离散性大,预成型/复合成型损伤严重,尚未形成纺织结构对SiCf/SiC复合材料力学性能影响的共性结论。因此,如何借助Micro-CT、DIC、声发射等先进设备,系统地评价不同纺织结构SiCf/SiC复合材料在高温多工况下的力学行为及破坏模式是未来研究的重点。

3 SiCf/SiC 复合材料宏细观力学性能数值模拟

为了降低实验成本,且捕捉渐进变形和损伤过程,力学性能数值模拟已经成为当前主流的研究手段。而针对SiCf/SiC复合材料“材料”和“结构”两个层面,细观和宏观模拟是研究难点,尤其是损伤行为。

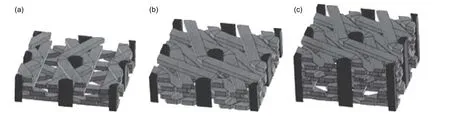

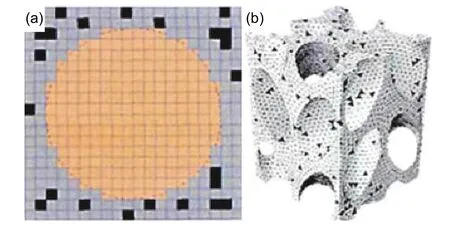

对于SiCf/SiC纺织复合材料的细观力学性能数值模拟,目前通常使用的是基于编织结构的一个代表性体积单元(RVE)即单胞模型所建立的一系列方法,包括刚度平均法、选择平均法、细观力学有限元法[63]、多尺度渐进分析方法[64]、图像有限元法、建模有限元法、数字化单元等。李潘[65]通过实验和建立加卸载细观力学模型,对二维SiCf/SiC复合材料拉伸加卸载行为进行探讨。建立单向连续纤维增强陶瓷基复合材料加卸载细观力学模型,采用断裂统计方法得到纤维和基体的损伤过程,并将模型应用于二维SiCf/SiC复合材料。Lu[66]采用碰撞算法构造具有随机排列的纱线代表性体积单元(RVC),基于分两步进行多尺度渐进损伤分析方法,对2.5维机织复合材料在单轴拉伸作用下的应力-应变行为和渐进损伤进行模拟。验证了2.5维织物复合材料在纬向和经向的单轴拉伸下的模拟应力-应变曲线与实验结果吻合良好。认为2.5维织物复合材料在经纱(或纬纱)轴向张力作用下的主要失效模式是经纱(或纬纱)纵向断裂。Tang和Postle[67-69]建立四步法三维编织复合材料单胞纤维体积含量模型,在此基础上通过数值模拟仿真和数学建模预测了三维编织复合材料的拉伸模量和剪切模量,结合编织结构参数对三维编织复合材料进行非线性有限元分析。单忠德[70]基于三维编织复合材料纱束空间细观结构呈现良好的周期性,提出一种三维织造层间增强的纤维棒复合材料几何结构,建立 0°/90°、45°/135°及 0°/90°/45°/135° 3 种织造方案下的复合材料单胞(图13),基于单胞建立有限元模型,并通过施加周期性位移边界条件,采用有限元分析的方法计算得到其等效弹性性能参数,并根据细观应力场分布制作实体模型,为三维织造层间增强的纤维棒复合材料的结构优化提供依据。惠新育[71]基于平纹编织SiCf/SiC复合材料的制备过程和组分材料分布的多尺度特性,根据其扫描电子显微镜照片,建立纤维丝尺度和纤维束尺度单胞模型(图14),使用有限元模型分析软件结合周期性边界条件理论并基于引入失效模式的Tsai-Wu张量准则对复合材料的轴向拉伸强度进行预测,数值模拟曲线与实验曲线吻合较好,实现对平纹编织SiCf/SiC复合材料强度的有效预测。胡殿印[72]根据二维编织SiCf/SiC陶瓷基复合材料径向与纬向纤维束交织形式,并结合相应的横截面显微照片,采用3次样条曲线对纱线截面轮廓进行模拟,设定单胞模型中的纱线轨迹为正弦曲线,进而建立单胞模型。通过计算分析得到纤维束的截面轮廓与轨迹线。

图13 三维织造层间增强的纤维棒复合材料 3 种织造结构[70] (a)0°/90°RVE 模型;(b)45°/135°RVE 模型;(c)0°/90°45°/135°RVE 模型Fig.13 Three kinds of weaving structures of fiber-bar composites by three dimensional weaving[70] ( a) 0°/90°RVE model;(b)45°/135°RVE model;(c)0°/90°45°/135°RVE model

图14 存在两种缺陷的 RVE 模型[71] (a)纤维束中的干斑;(b)基质中的空隙Fig.14 RVE models with two kinds of defects[71] ( a) dry patches in fiber bundles;(b)voids in matrix

虽然细观模拟对SiCf/SiC纺织复合材料力学性能能很好的预测,但是复合材料本身存在着纱线截面以及纱线路径的随机性,其次SiCf/SiC纺织复合材料是非均质的,因此存在利用细观模拟材料和结构而无法匹配支撑的问题。利用宏观尺度模型能更好的把握纱线自身的状态,从而实现对力学性能更为精细的预测,是目前纺织复合材料宏观力学性能分析的主要方法。主要的手段有均质法、全尺寸细观、混合模型等。近年来,齐泽文[73]为更精确地对含孔隙三维四向编织复合材料的力学性能进行预测,基于双尺度分析方法研究基体中的干斑和孔隙对三维四向编织复合材料宏观力学性能的影响,采用Monte-Carlo仿真技术在模型中投入气孔单元(图15),结果表明孔隙缺陷率对三维四向编织复合材料力学性能有较大的影响。顾伯洪团队[74-76]提出全尺寸细观模型(图16),对三维编织复合材料平板及圆管进行冲击力学性能和失效分析。同时对三维编织复合材料受弹体侵彻后的吸能机制和弹体在侵彻过程中的受力变化进行分析,并模拟出靶板的破坏特征。Said[77]建立三维机织复合材料全尺寸模型,并通过Voronoi分割和体素网格划分进行有限元计算。方岱宁团队[78]基于Micro-CT,建立含缺陷纺织复合材料的图像有限元模型,并进行数值模拟。Wu[79]基于宏观力学分析,对K型三维编织接头的力学性能和碳纤维布参数的影响进行研究,并通过已有的实验进行验证。宏观尺度模型被视为均质材料,只是在材料弹性常数统计意义上反映其各向异性,难以定量揭示其局部缺陷特性及结构整体损伤力学行为,当纤维束交织结构(屈曲、波动等)趋近于真实状态时,利用全尺寸细观方法和图像有限元方法建模、网格划分和计算难度大大地增加。但是目前有关SiCf/SiC纺织复合材料宏观性能的分析尚未见报道。

图15 纤维束尺度代表性体积单元(RVE)有限元模型[73]Fig.15 Finite element model of yarn-scale RVE[73]

图16 三维编织预成型体全尺寸细观几何模型[74] (a)三维四向编织预成型体;(b)三维五向编织预成型体Fig.16 3D braided preformed body full size mesoscopic geometry model[74] (a)three-dimensional four-directional braided preform;(b)three-dimensional five-directional braided preform

综上,针对SiCf/SiC复合材料细观数值模拟,研究工作主要是采用理想化细观结构模型对其力学性能进行数值模拟,而考虑孔隙率及精细化纤维束形态的高保真细观模拟还不够充分。而针对SiCf/SiC复合材料宏观数值模拟,如何建立既体现真实细观结构和缺陷三维纺织复合材料又低成本高精度的数值预报方法是发展的重点方向。同时,SiCf/SiC纺织复合材料在力-热下非线性渐进损伤模型的研究较少,也阻碍其数值模拟的发展。

4 总结与展望

陶瓷基复合材料综合力学性能优异,近几年SiCf/SiC纺织复合材料因具有低密度、高硬度、高比模量等特点,且兼具有耐高温、抗氧化、耐磨损等优异性能,在航空航天、国防军工及核领域具有着广泛的应用前景。本文从细观结构的构建、SiCf/SiC纺织复合材料力学性能实验表征和力学模拟分析三个方面对SiCf/SiC复合材料近几年的研究现状进行总结,重点关注近几年的最新研究成果,并对此展开探讨,提出后续研究工作需要注意的问题,旨在为下一步的研究工作提供参考。

近年来对SiCf/SiC复合材料分析研究成果较少,缺乏针对孔隙以及空洞存在系统的理论来构建其精细化模型,同时因为材料的成本昂贵,对其力学性能的测试研究也明显滞后。目前对于SiCf/SiC复合材料的研究工作主要集中在两个方面:(1)对于性能的测试主要针对一代碳化硅,而随着二代、三代碳化硅纤维的产生,相关性能研究尚处于初级阶段;(2)对于力学性能预测主要侧重于理想化建模,从而对性能的预测存在着很大的误差。针对以上两个方面,认为后续对SiCf/SiC复合材料的研究可从以下几点着手:(1)随着二代、三代碳化硅性能的不断完善,研究者们可对其力学性能,特别是高温力学性能进行研究;(2)基于Micro-CT分析,并考虑孔隙率,对SiCf/SiC复合材料进行精细化建立多尺度分析模型,从而展开更深入的研究;(3)为了解真实的结构,并支撑细观模型的构建,获得真实准确的内部结构很有必要,可借助X射线、超声波等检测技术进行分析研究。