超高压和热处理对混合果蔬汁品质影响的比较研究

马鹏利,张馨予,冬子众,李昀,2,*

(1.天津农学院食品科学与生物工程学院,天津300384;2.天津市农副产品深加工技术工程中心,天津 300384)

随着国内经济的迅速发展,人们的生活水平、生活质量以及安全意识的不断提高,人们的生活水平也有了质的飞跃。消费者对食品的需求追求的不仅是充饥,更追求的是健康、绿色、安全、营养的产品。利用超高压技术能克服传统的热处理方式所带来的各项弊端,具有更好的保持其原有的营养成分、口感、色泽,并延长食品的货架期,满足社会对现代食品的需求的作用[1]。

超高压食品处理技术是超高压技术应用的一个重要分支,在现代食品工业中,超高压技术最广泛的应用是在果蔬产品的杀菌加工[2]。19世纪,美国物理学家P.W.Bridgman开创了现代超高压技术研究的先河。20世纪80年代,日本作为最先将超高压技术应用到食品工业的国家,研究生产出世界上第一种高压处理产品——果酱,被人们称为21世纪食品[3-4]。除日本以外,美国、韩国等国家先后对超高压技术进行广泛的研究,在1995年,法国成为首个超高压产品商业化的欧洲国家[5]。超高压技术以其独特的杀菌方式受到了越来越多的青睐。利用此项技术可以很好的克服传统热处理食品时所带来的弊端,并能很好的保持食品原有的色泽、口感和风味,被誉为“食品工业的一场革命”[4]。高压均质是目前常用的提高果汁稳定性的手段,是一种纯物理的非热加工技术[6]。在20世纪90年代,美国、英国及瑞士等一些国家相继开始生产商品化的超高压设备,与此同时,我国学者开始关注超高压产品的发展前景,但是我国超高压技术还处在理论研究阶段。目前,超高压技术的研究报告仅仅局限于果汁及果汁饮料的杀菌和灭酶中,还未投入到实际的生产应用中,市场上尚未有成熟的超高压产品销售[7-10]。

本试验采用不同处理条件对混合果蔬汁进行处理,研究了热处理和超高压处理对混合果蔬汁的品质的影响,为优化合适的混合果蔬汁的超高压的工艺参数提供了理论依据和实践基础。

1 材料与方法

1.1 材料与仪器

1.1.1 主要试验材料

珍珠油杏:扎鲁特旗神山杏谷现代农业有限公司;新鲜胡萝卜:天津市王顶堤农贸市场;绵白糖:市售。

1.1.2 主要试剂和药品

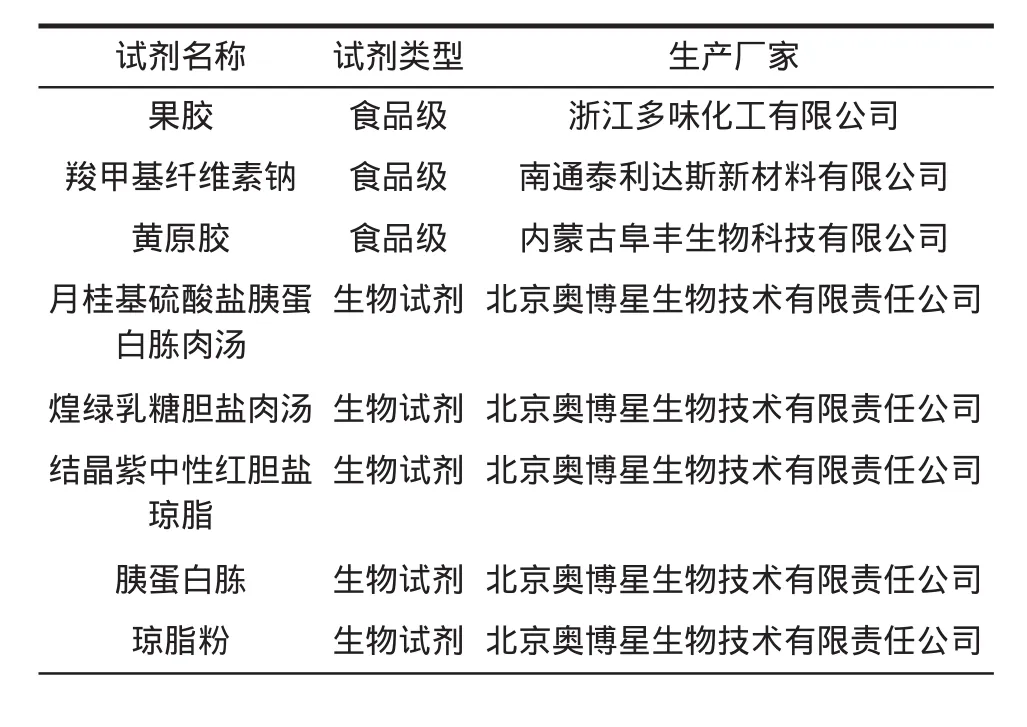

试验主要试剂和药品见表1。

表1 主要试剂与药品一览表Table 1 List of main reagents and drugs

续表1 主要试剂与药品一览表Continue table 1 List of main reagents and drugs

1.1.3 主要仪器与设备

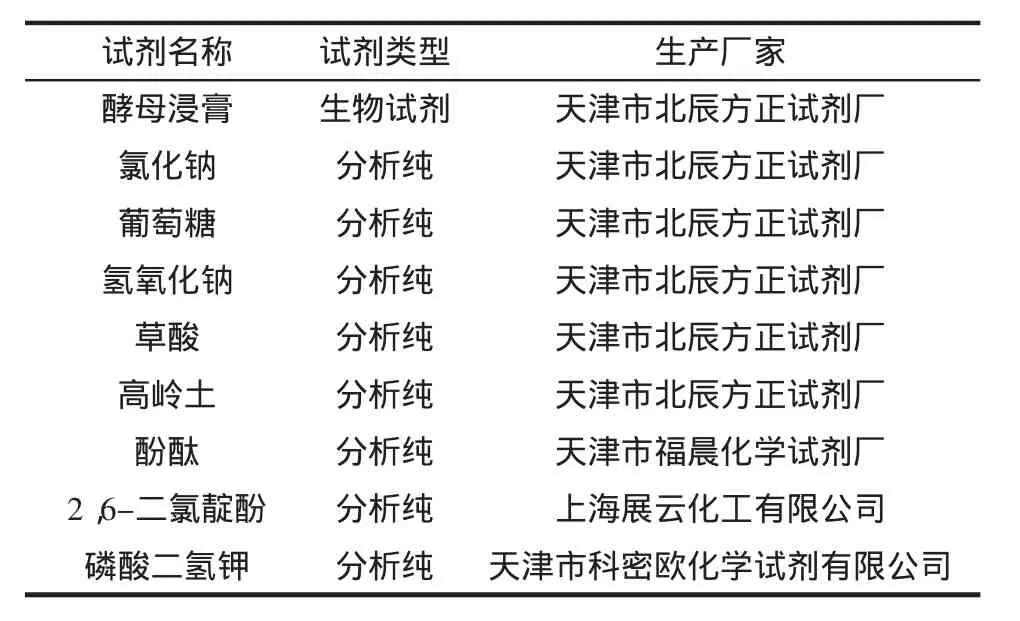

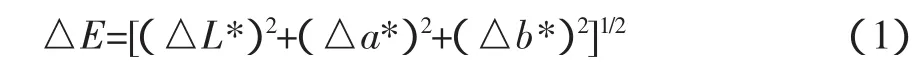

试验所用的主要仪器与设备如表2。

表2 主要仪器与设备一览表Table 2 List of main instruments and equipents

1.2 试验方法

1.2.1 混合果蔬汁的制备

将洗净的珍珠油杏和胡萝卜在沸水中烫漂10min,待煮沸后捞出,将捞出的杏果放入冷水冷却15 min后,人工去除杏核,然后将杏肉与水按质量比1∶2,胡萝卜与水按质量比1∶2,杏肉与胡萝卜按质量比2∶1的比例倒入胶体磨中进行打浆。将混合果浆用4层纱布过滤,滤掉悬浮物和杂质。将过滤好的混合果蔬汁按最佳工艺配方参数:黄原胶0.06%,羧甲基纤维素钠(carboxymethylcellulose sodium,CMC-Na)0.06%,果胶0.02%,糖14%进行调配。把调配好的杏汁用高压均质机,在30 MPa压力下均质4次。将均质好的杏汁放在电磁炉上煮沸5 min,进行加热脱气。将处理好的混合果蔬汁进行热灌装,然后用封口机进行封口。用超高压灭菌设备进行灭菌,并检验理化指标及微生物指标。

1.2.2 超高压和热处理的处理条件

1.2.2.1 混合果蔬汁超高温瞬时杀菌处理条件

将混合果蔬汁置于超高温瞬时杀菌设备中,待预热并且稳定后,于设定条件下进行灭菌处理,杀菌温度为121℃,处理时间15 s,杀菌后及时进行无菌灌装,并迅速冷却[11]。

1.2.2.2 混合果蔬汁超高压处理条件

将混合果蔬汁放入聚乙烯塑料袋中,每袋约300g,排尽内空气,不留顶隙,进行密封并放在超高压腔内的传压介质中,进行超高压处理。

将混合果蔬汁置于超高压设备的压力腔内,将试验设置200、300、400、500 MPa 4个压力等级,保压时间分别设置为5、10、15 min,温度为25℃,将常压(0.1 MPa)下,未经处理的果蔬汁作为空白对照试验。超高压处理完成后的样品放入2℃的冷库中进行保存,并尽快的完成各项指标的测定,所有数据均做3次,检验平均值[11]。

1.2.3 微生物检测

1.2.3.1 混合果蔬汁中菌落总数的检测

根据GB4789.2-2016《食品安全国家标准食品微生物学检验菌落总数测定》采用平板计数法进行计数。

无菌生理盐水的制备:称取8.5 g氯化钠溶于1 L蒸馏水中,121℃高压灭菌15 min。

将没有经过处理的混合果蔬汁、热处理过的混合果蔬汁以及经过超高压处理后的混合果蔬汁用0.85%的无菌生理盐水以十倍递增梯度稀释法到适宜的稀释度,每个培养皿中倒入15 mL~20 mL营养琼脂培养基,选择2个~3个适宜稀释度的样品液1 mL分别倒入无菌培养皿中混匀,放在恒温培养箱中进行培养,37℃下培养 48 h[12]。

1.2.3.2 混合果蔬汁中大肠杆菌混群的检测

根据GB4789.3-2016《食品安全国家标准食品微生物学检验大肠菌群计数测定》采用最大可能数对混合果蔬汁中的大肠杆菌数量进行计数。

将分离纯化后的大肠杆菌,接种到营养琼脂培养基,并在37℃的条件下培养24 h,将浓度为0.85%的生理盐水加到平板上,并用无菌棒轻轻刮下,设置离心机转速3 000 r/min、时间15 min,将沉淀在试管底部的菌体,-4℃下储存备用,用生理盐水调整细胞的浓度到 10-5、10-6、10-7,并将其接种到营养琼脂培养基,37 ℃培养48 h[13]。

1.2.4 理化指标的检测

将超高压处理后的混合果蔬汁,对其色泽、抗坏血酸含量、总酸、pH值及可溶性固形物的含量进行测定。

1.2.4.1 色差仪测定法

色泽是加工和贮藏期间感官品质和营养品质的重要指标。果汁的色泽是消费者选购时的重要指标,也是果汁生产商看中的品质之一[8,14-15]。

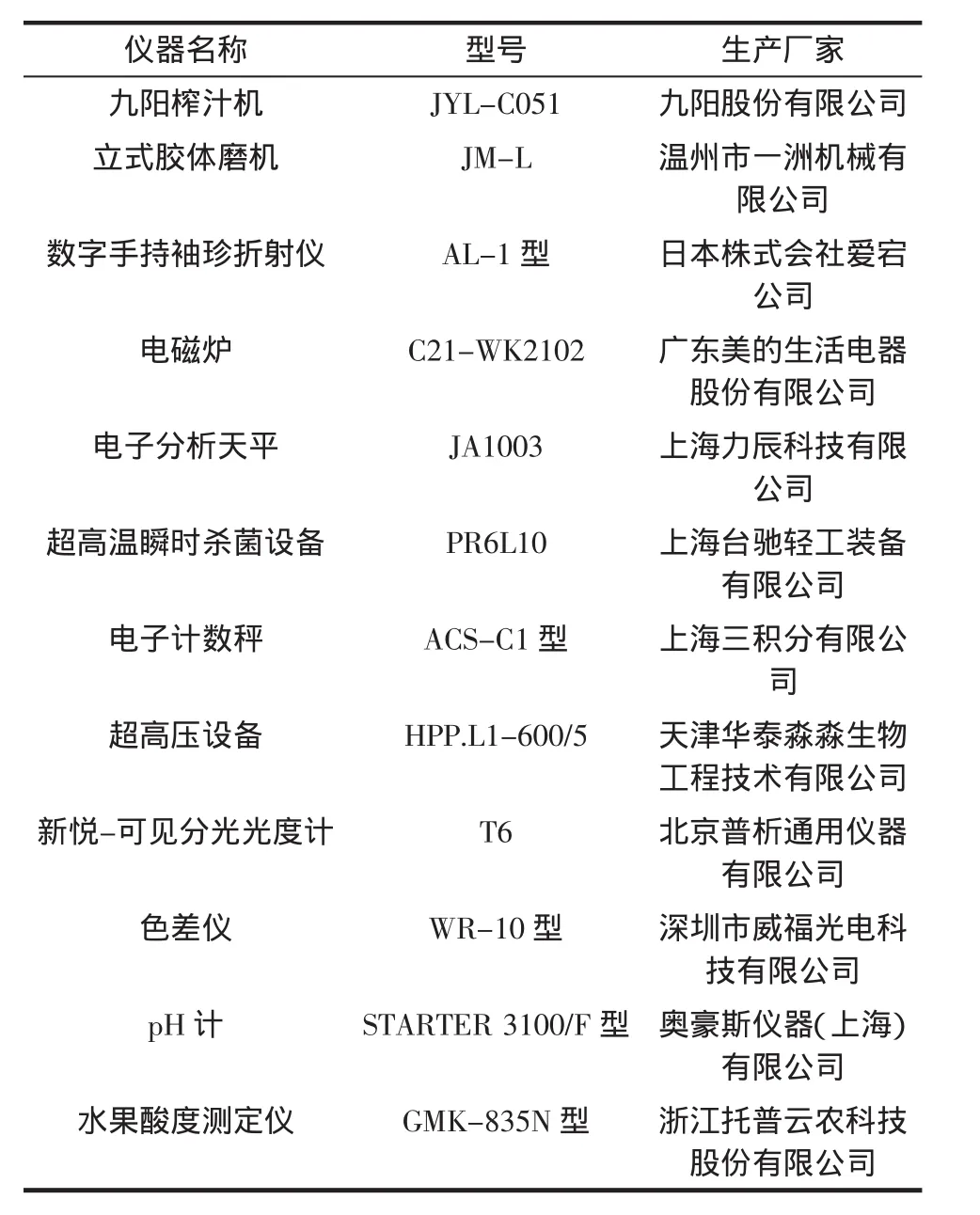

采用CIE L*a*b*测色空间系统,其是目前最广泛使用的测色系统,以反射模式测定样品,样品颜色用L*、a*、b*三坐标空间定义,用色差仪测定色泽参数L*、a*、b*、△E,其中,L* 代表亮度也称光泽度,其值越大说明样品的亮度(光泽度)越大;a*表示红绿色度,a*>0,代表样品偏向红色,a*<0,表示样品偏向绿色,其正值绝对值越大,说明样品更趋向于红色的程度越大,负值的绝对值越大,说明样品更趋向于绿色程度越大;b* 表示黄绿色度,b*>0,表示样品偏向黄色,b*<0,表示样品趋向蓝色,其正值绝对值越大,说明样品更趋向于红黄色,负值的绝对值越大,说明样品更趋向于蓝色;色差值△E的公式如(1)所示:

式中:△E为处理样品与空白对照样品的颜色程度的变化,其值越大,表明两种样品之间色泽差异越明显,当0<△E<2时,说明色泽无明显变化。

1.2.4.2 pH值的测定

采用pH计测定pH值,以pH值为4.01、6.86和9.18的标准缓冲液进行校正,混合果蔬汁在25℃进行pH 值测定[16]。

1.2.4.3 可滴定酸(titratable acid,TA)含量的测定

成熟的果蔬都有一定的酸度。不同种类的果蔬,由于成熟程度和生长条件不同,其酸的含量也不同,一般成熟度越高,酸的含量就越低,因此,原材料成熟度的判定不仅可以通过对酸度的测定而得以实现,而且果实酸度的测定还有助于果汁饮料的调配。测定方法:移液枪移取3.6 mL果蔬汁原液,加入30 mL蒸馏水进行稀释,然后用GMK-835N型水果酸度测定仪进行测定,结果以苹果酸计,单位%。

1.2.4.4 可溶性固形物(soluble solid content,SSC)含量的测定

成熟的果蔬都具有一定的可溶性固形物。具体的操作步骤是:用PAL-1型号数字手持袖珍折射仪进行检测[17-18],单位 %。

1.2.4.5 抗坏血酸含量的测定

根据GB5009.86-2016《食品安全国家标准食品中抗坏血酸的测定》,采用2,6-二氯靛酚滴定法测定混合果蔬汁中的抗坏血酸的含量[8,12]。

1.2.5 数据处理

采用SPSS17版软件和Origin9.0软件对数据进行处理。

2 结果与分析

2.1 超高压处理与热处理对混合果蔬汁中微生物的影响

2.1.1 不同超高压处理压力与热处理对混合果蔬汁中微生物的影响

混合果蔬汁中的初始菌落总数主要由果蔬原料本身自带菌或混合果蔬汁加工过程中的外源菌组成。为研究热处理以及超高压处理压力对混合果蔬汁杀菌效果的影响,试验选取室温(25℃)条件下,设置压力200、300、400、500 MPa条件下对混合果蔬汁进行处理,保压时间5 min,每组设立3个平行,求其平均值。

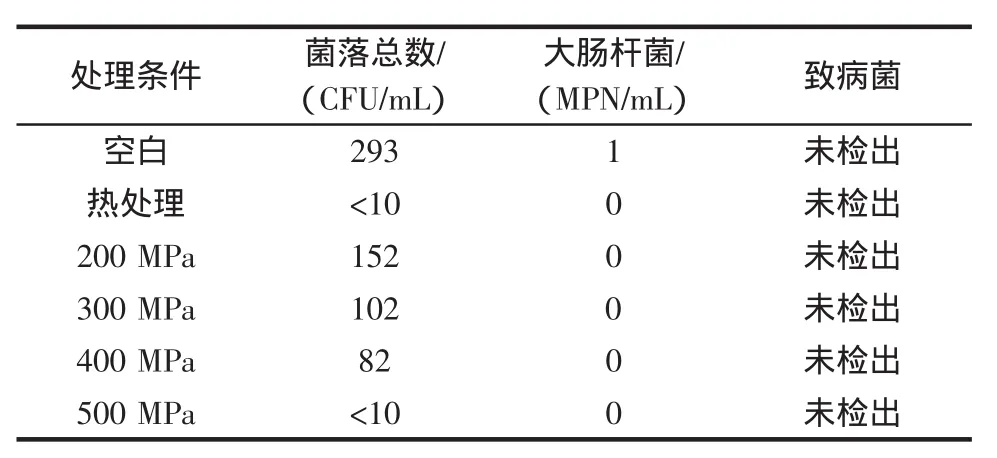

不同杀菌方式对混合果蔬汁中的微生物的影响如表3。

表3 不同处理压力和热处理对混合果蔬汁菌落总数、大肠菌群的影响Table 3 Effects of different treatment pressure and heat treatment on the total bacterial colony and coliforms in mixing fruit-vegetable juice beverage

由表3可知,混合果蔬汁的初始菌落总数为293 CFU/mL,大肠杆菌数为1 MPN/mL。在室温(25℃)条件下,混合果蔬汁在经过超高压处理5 min后,菌落总数随着压力的增加而降低。在压力200 MPa下,细菌总数显著减少,大肠杆菌总数为0 MPN/mL。当压力为400 MPa时,菌落总数为82 CFU/mL,达到了商业无菌(<100 CFU/mL果汁)的条件。压力继续增大,菌落总数迅速减小,当压力增大到500 MPa时,菌落总数<10 CFU/mL,杀菌效果与热处理的效果基本一致。结果表明,超高压处理保压时间5 min,压力300 MPa以上基本达到商业无菌的条件,当压力为500 MPa,保压时间5 min与热处理的效果基本一致。

2.1.2 不同超高压处理时间对混合果蔬汁中微生物的影响

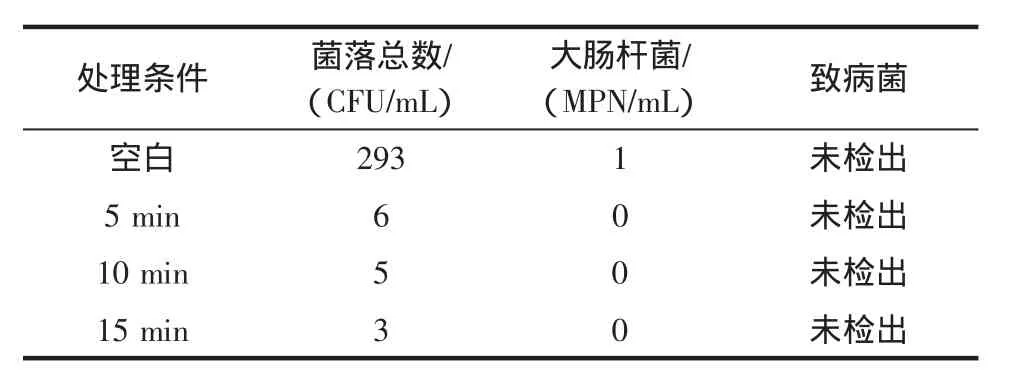

为研究不同超高压处理时间对混合果蔬汁杀菌效果的影响,试验选取室温(25℃),压力500 MPa,时间为5、10、15 min的条件下处理混合果蔬汁,试验结果如表4所示。

表4 不同处理时间对混合果蔬汁菌落总数、大肠菌群的影响Table 4 Effects of different ultra treatment time on the total bacterial colony and coliforms in mixing fruit-vegetable juice beverage

由表4可知,室温(25℃)条件下,菌落总数随着时间的延长而显著降低,总体趋势是先快后慢的减少;大肠杆菌由1 MPN/mL降为0 MPN/mL。这可能在中度压力处理下,一些耐压弱的微生物迅速死亡,处理时间的延长对耐压性强的细菌并不显著。室温(25℃)条件下,压力500 MPa不同时间处理条件后的混合果蔬汁菌落总数达到商业无菌的条件,致病菌未检出,由此可见超高压的灭菌效果较好。

2.2 超高压处理与热处理对混合果蔬汁色泽的影响

2.2.1 不同处理压力与热处理对混合果蔬汁色泽的影响

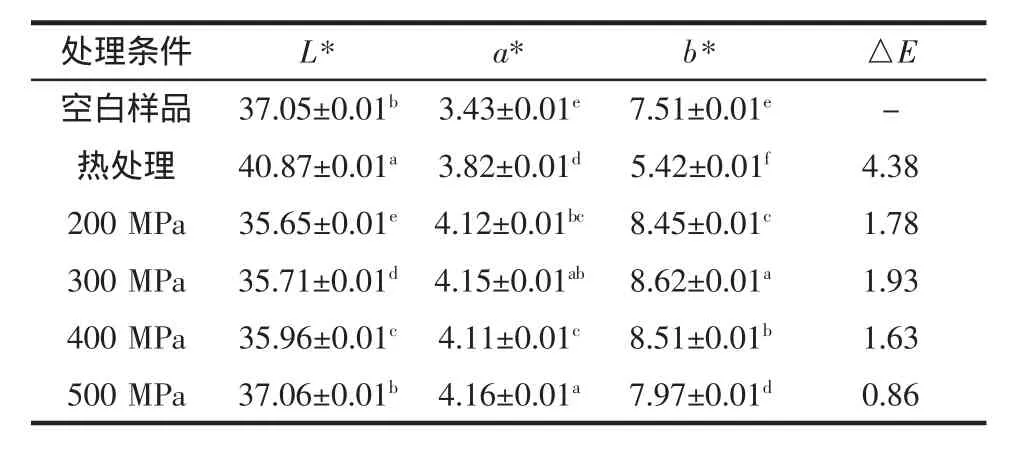

超高压处理压力对混合果蔬汁色泽的影响如表5所示。

表5 不同处理压力和热处理对混合果蔬汁色泽的影响Table 5 Effects of different treatment pressure and heat treatment on color of mixing fruit-vegetable juice beverage

△E值表示高压处理后混合果蔬汁色泽变化程度,其中500 MPa下处理混合果蔬汁的变化程度很小。△E表征总色差,可根据不同处理条件下的L*、a*、b*来计算。当△E<2时,表明样品的色泽未发生明显程度的变化(P>0.05),当△E>2时,表明样品的色泽发生明显的变化(P<0.05)。由表5可知,经超高压处理后的混合果蔬汁的色差并未发生明显规律性的变化,不同程度的超高压处理并未改变混合果蔬汁的色泽。虽然色差在200、300、400 MPa不同压力处理条件下值偏大,但△E仍小于2,结果表明超高压处理条件后,混合果蔬汁的色泽并未发生明显的变化,相对于热处理,超高压处理能够很好的维持和改善混合果蔬汁的色泽。

2.2.2 不同处理时间对混合果蔬汁色泽的影响

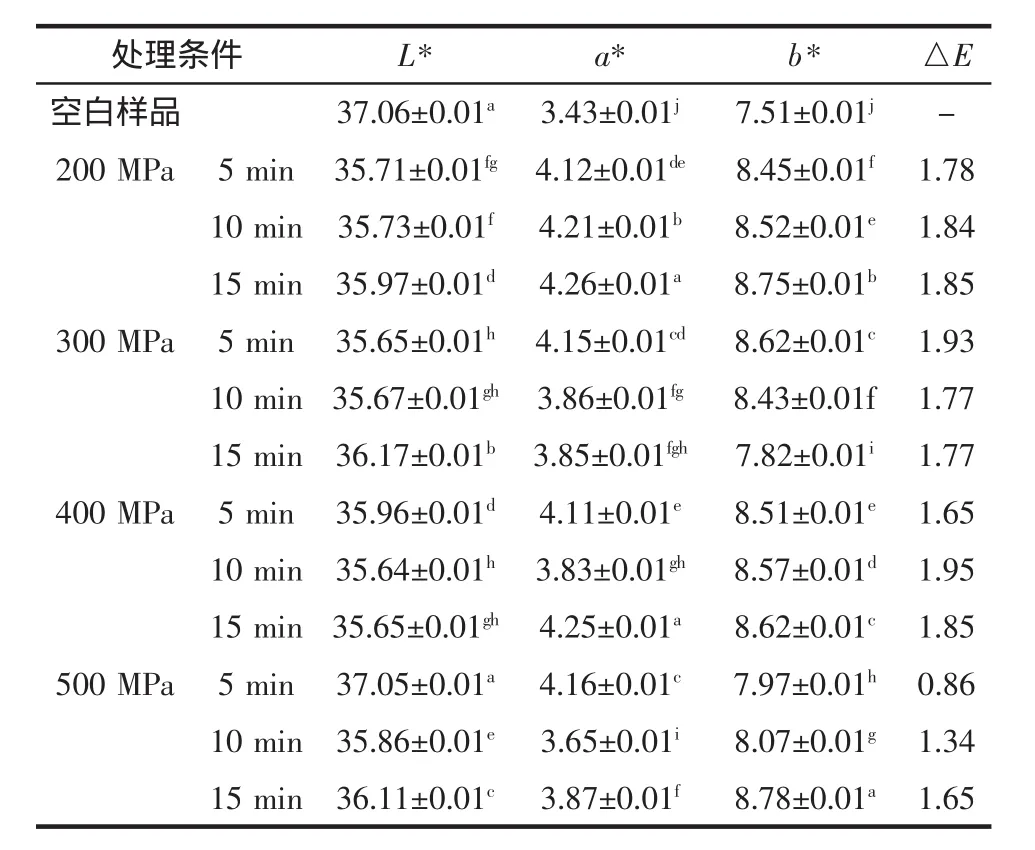

不同处理时间对混合果蔬汁色泽的影响见表6。

表6 不同处理时间对混合果蔬汁色泽的影响Table 6 Effects of different treatment time on color of mixing fruit-vegetable juice berverage

由表6可知,表示红色的a*值变化规律不明显。表示黄色b*值除300 MPa外,其他的均随时间的增加而逐渐增大(P<0.05),在500 MPa、保压时间 5 min时略有降低。由表6可知,超高压处理后的混合果蔬汁,随着处理时间的延长,混合果蔬汁的颜色变得更加鲜亮,在500 MPa,保压时间5 min时,色差最小。

2.3 超高压处理与热处理对混合果蔬汁pH值的影响

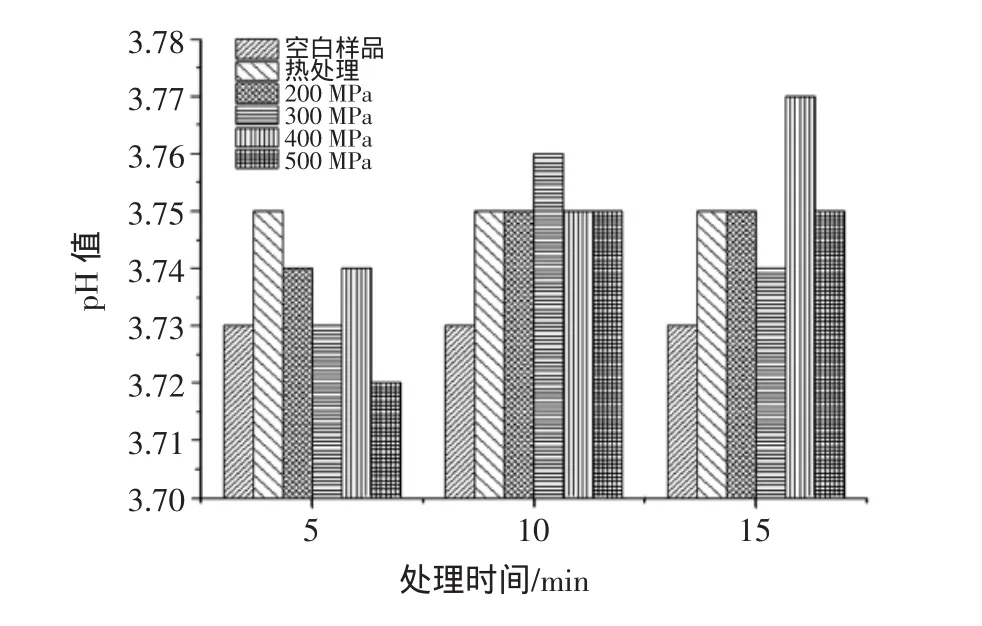

图1表示超高压处理和热处理对混合果蔬汁pH值的影响。

由图1可知,未经处理的混合果蔬汁的pH值为3.73,经过热处理后的混合果蔬汁的pH值略有上升;除500 MPa、保压时间5 min处理的混合果蔬汁的pH值略有降低外,其他不同处理压力与处理时间的混合果蔬汁的pH值均略有增加,殷浩等研究的超高压静态杀菌处理对桑果汁品质的影响初探也有类似的结果[19]。结果表明,超高压处理对混合果蔬汁的pH值无显著影响。

图1 超高压处理与热处理对混合果蔬汁pH值的影响Fig.1 Effect of ultra-high pressure treatment and heat treatment on pH of mixed of fruit-vegetable juice beverage

2.4 超高压处理与热处理对混合果蔬汁可滴定酸的影响

超高压处理与热处理对混合果蔬汁中可滴定酸的含量的影响如图2所示。

图2 超高压处理与热处理对混合果蔬汁可滴定酸的影响Fig.2 Effect of ultra-high pressure treatment and heat trestment on titratable acid of mixed of fruit-vegetabe juice beverage

可滴定酸是指食品体系中酸性物质的总量,其含量的多少影响食品的色泽、香气以及体系的稳定性[8]。由图2可知,热处理的总酸略有上升,这可能是高温使果蔬汁中的细胞膜破裂,释放出一部分有机酸。混合果蔬汁经过200 MPa下,其可滴定酸的含量略有上升,这可能是因为在高压的情况下,果汁的细胞的细胞膜破裂,释放出一部分有机酸,使混合果蔬汁中的总酸含量略有上升。随着压力和时间的延长,混合果蔬汁中可滴定酸并无明显的变化。结果表明:相对于热处理,超高压处理后的混合果蔬汁中的可滴定酸更接近于空白样品。

2.5 超高压处理与热处理对混合果蔬汁可溶性固形物的影响

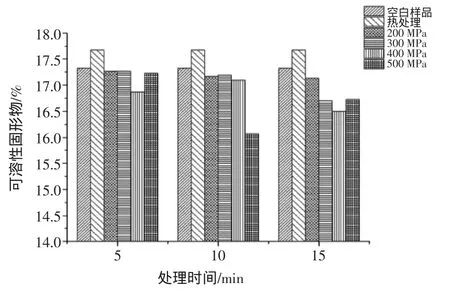

超高压处理与热处理对混合果蔬汁可溶性固形物含量的影响如图3所示。

图3 超高压处理与热处理对混合果蔬汁可溶性固形物含量的影响Fig.3 Effect of ultra-high pressure treatment and heat treatment on soluble solid of mixed of fruit-vegetable juice beverage

未经处理的混合果蔬汁可溶性固形物的含量为17.33%,热处理后的混合果蔬汁中的可溶性固形物含量略有上升。这可能是由于高温使果蔬汁的细胞破裂,释放出有机物等小分子物质。由图3可知,经超高压处理后,混合果蔬汁中的可溶性固形物的含量随不同处理压力和处理时间的变化,而无明显变化,结果表明,超高压处理对混合果蔬汁总的可溶性固形物含量没有变化,表明超高压对混合果蔬汁中的可溶性固形物含量无影响。

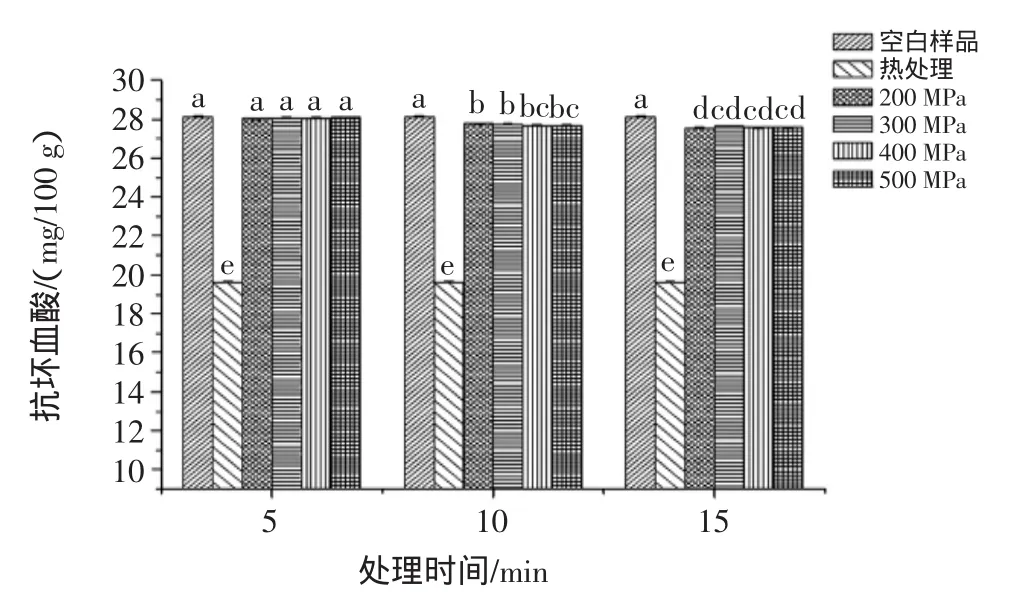

2.6 超高压处理与热处理对混合果蔬汁抗坏血酸含量的影响

抗坏血酸,又称维生素C。是一种热敏性维生素,对氧气、热和光照较为敏感[14]。图4表示超高压处理对混合果蔬汁中抗坏血酸含量的影响。

由图4可知,热处理对混合果蔬汁中的抗坏血酸含量的保存率为70%,抗坏血酸随着压力增大和时间的延长呈现逐渐降低的趋势。未处理的混合果蔬汁中抗坏血酸的含量为28.12 mg/100 g。超高压不同处理时间对混合果蔬汁无显著的影响,抗坏血酸的保存率达到95%以上,500 MPa下不同处理时间对混合果蔬汁中抗坏血酸含量无明显的变化。结果表明,超高压处理后的混合果蔬汁中的抗坏血酸的含量略有降低,但与传统热处理相比该法对抗坏血酸有较好的保存效果[20]。经研究结果表明,经400 MPa~500 MPa超高压处理后,抗坏血酸的含量会明显减少,但其抗坏血酸的保存率略高于热处理后的抗坏血酸含量[20]。

图4 超高压处理与热处理对混合果蔬汁抗坏血酸含量的影响Fig.4 Effect of ultra-high pressure treatment and heat treatment on content of ascorbic acid of mixed of fruit-vegetable juice beverage

一般而言,超高压技术不会破坏共价键,因而对于抗坏血酸这类化合物无影响。本研究中,抗坏血酸这类小分子化合物的减少,可能由于超高压处理促进了封袋时袋中少量残留的氧气与抗坏血酸接触,发生氧化反应,使混合果蔬汁中的抗坏血酸的含量降低。

3 结论

1)超高压和热处理能明显杀灭混合果蔬汁中的微生物,超高压处理压力500 MPa、保压时间5 min与热处理的杀菌效果基本一致,均能达到商业无菌的状态。符合GB7101-2015《食品安全国家标准饮料》中果蔬汁饮料卫生标准,超高压对果蔬汁的最佳技术参数500 MPa、5 min。

2)热处理后的混合果蔬汁颜色发生了很大的变化。L*、a*值都显著增加(P<0.05),△E 为 4.38,大于2。超高压处理后的混合果蔬汁的色泽发生了一定的变化。L*值随着压力的增加逐渐增大(P<0.05),说明果汁的亮度增加,褐变程度减少。不同处理压力和时间条件下的△E均<2,由此比较可知,超高压处理的混合果蔬汁的色泽相比于热处理更接近于自然。在压力500 MPa、时间5 min时更接近于空白对照。

3)和热处理相比,超高压处理更大可能的保持果蔬汁原有的营养。果蔬汁中的抗坏血酸是热敏性物质,性质不稳定,光照和氧气容易使其分解。热处理后的混合果蔬汁中的抗坏血酸含量保存率为70%,超高压处理后的混合果蔬汁的保存率达到95%以上,说明抗坏血酸具有高压稳定性。

4)混合果蔬汁中的糖酸比是评价其品质的重要指标之一。与热处理对比,超高压处理后的混合果蔬汁中的pH值、可滴定酸、可溶性固形物的变化程度很小,从感官角度出发,超高压能够很好的保持混合果蔬汁的理化性质和风味品质。