混凝土独塔斜拉桥主梁裂后结构性能

吴继红 ,胡阳

(1.鹰潭市城市建设投资发展有限公司,江西 鹰潭 335000;2.西南交通大学土木工程学院,四川 成都 610031)

针对预应力混凝土桥梁开裂后的结构性能以及承载力评估,国内外学者开展了很多研究工作。对于已经存在裂缝的混凝土结构的结构行为研究主要集中于承载力评估[1-3],一般从裂缝损伤特征出发,通过构造开裂后混凝土的损伤模型,依据规范或通过计算分析评估结构的承载能力。也有部分学者针对开裂后混凝土桥梁的刚度等结构特征的影响规律[4-7]开展研究。

开裂后的混凝土在裂缝的法线方向失去抵抗荷载的能力;此外垂直于裂缝法线方向的混凝土抗压强度也受裂缝影响。本研究针对主梁存在裂缝的混凝土独塔斜拉桥,考虑混凝土开裂对材料本构模型的影响,构建全桥及主梁局部模型,对设计荷载作用下桥梁的结构行为进行分析并评估其承载力。

1 桥梁概况

研究对象为一座130 m+130 m独塔双索面预应力混凝土斜拉桥,采用塔梁固结形式,索塔为H型钢筋混凝结构,斜拉索采用扇形布置,梁上索距6 m。主梁采用预应力混凝土倒梯型单箱四室截面,梁高3 m,主梁顶板宽度37.5 m,底板宽度21.9 m,顶板、底板和斜腹板的厚度均为0.28 m,中间3个直腹板的厚度均为0.4 m,典型主梁断面尺寸如图1所示。

图1 典型主梁横断面图(单位:cm)

该桥主梁在施工过程中,因纵横及竖向预应力筋张拉顺序失误,导致两跨主梁均出现裂缝。其中0#、1#、2#的3块顶板、底板裂缝多,密度大,在直腹板的预应力锚固处也出现裂缝。裂缝条数最多的0#号梁块,最大裂缝宽度0.26 mm;其他裂缝条数少的梁块,最大裂缝宽度约为0.16 mm。顶板和底板的裂缝走向与预应力方向大体成45°夹角。最长的裂缝贯通顶板或底板的净跨径,施工中观察到裂缝处有渗水,表明裂缝在板的厚度方向贯通。直腹板裂缝均出现在预应力锚头处,只有一条主要裂缝,裂缝走向和预应力方向大体垂直或成70°~80°夹角。靠市区侧主跨裂缝分布如图2所示。

图2 主梁裂缝分布(仅示出市区跨)(单位:cm)

2 开裂后计算模型

在计算模型中引入开裂混凝土的本构关系以反映裂缝对混凝土结构承载能力的影响,同时考虑结构的实际材料特性、真实的结构几何尺寸和边界约束条件,以及实际的运营荷载。

对混凝土开裂后行为的计算模拟,主流方法是采用离散型裂缝模型或弥散裂缝模型,后者更适用于裂缝数量较多、计算规模较大的工况。建立全桥有限元计算模型时,将裂缝分布到一定的区域,认为该区域具有均匀分布的裂缝,这一区域称做计算裂缝区域。计算裂缝区域的划分与裂缝的密度、长度和宽度有关,也与结构的构造型式和尺寸有关。根据该桥的裂缝形态,将顶板、底板和腹板的计算裂缝区域划分如图3中阴影部分所示。计算裂缝方向采用指该区域宽度和长度都较大的几条主要裂缝法线方向与X轴夹角的平均值。

对于计算裂缝区域的混凝土,将其视为沿着开裂方向的正交各向异性材料,其本构关系可以写成:

{σ}=[D]]{εe}

(1)

式(1)中应力-应变关系矩阵可以表示为:

[Dcr]]-1=

(2)

其中E1为与裂缝垂直方向的弹性模量,取177.5 MPa,E2、E3为与裂缝平行方向的弹性模量,都为28 400.0 MPa;G12、G13为与裂缝平行方向的剪切模量,都取739.6 MPa,G23为与裂缝垂直方向的剪切模量,取14 792.0 MPa;泊松比v12、v13皆为0,v23取0.2。建立的有限元分析模型如图3所示。

图3 桥梁有限元分析模型

3 全桥行为分析

基于上述考虑混凝土开裂影响的分析模型,进行了主梁塔根部最大负弯矩、跨中最大正弯矩状态下,偏载和对称加载4种工况下主梁的结构响应分析。鉴于主梁顶板混凝土开裂较多,塔根负弯矩作用下的结构响应具有代表性,仅列出该工况下的分析结果,如图4所示。

图4 主梁各构件应力状态(单位:MPa)

从图4可见,除个别横隔板与顶、底过渡处的应力集中外,其余各部分顶、底主拉应力在2.7 MPa以内,主梁顶、底板及斜腹板主压应力不超过17.4 MPa。此外,分析也表明主梁中腹板的主拉应力不超过2.4 MPa,主压应力不超过16.2 MPa。塔根最大负弯矩工况下主梁混凝土的主拉应力、主压应力,以及开裂单元裂缝切线和法线方向的应力均小于《公路钢筋混凝土和预应力混凝土桥涵设计规范》(JTG 3362-2018)规定的C55混凝土强度标准值。其它3种加载工况的应力结果反映出类似结果。

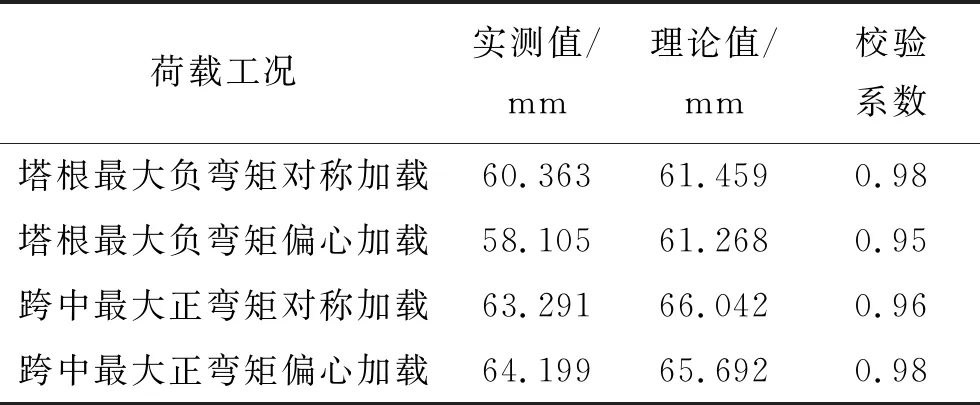

该桥业主单位开展了4种工况下的荷载试验以评估其承载力。荷载试验获得的主梁挠度与分析结果的对比如表1所示。挠度的试验结果与分析结果比较接近,说明分析模型较好地反应了桥梁的工作状态。

表1 荷载试验跨中挠度测试结果与分析结果

分析得到在最不利活载作用的桥梁最大挠跨比为1/1970,可以认为该桥仍有足够的刚度。

4 局部承载力分析

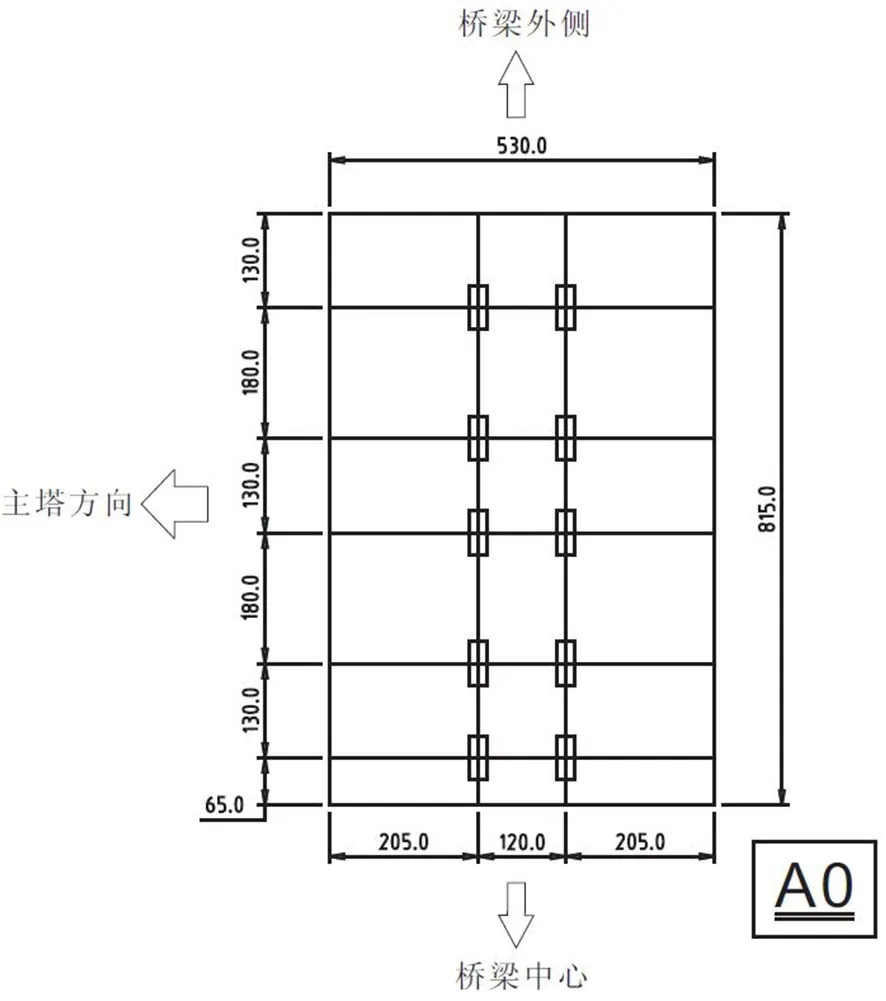

当车轮作用于主梁开裂顶板时,顶板的局部弯曲变形可能由于既有的裂缝的影响而增大,局部弯曲应力也可能增加。以塔根处边箱顶板(编号为A0)区域为例,采用城-A级车辆进行局部加载。局部加载方案如图5所示,图中顶板加载区域尺寸根据其在顺桥向和横桥向的净跨度确定。

图5 A0顶板车辆加载图示(单位:cm)

采用ANSYS建立的局部开裂区域限元模型。局部有限元模型全部采用Shell63壳单元,开裂单元的局部坐标系采用裂缝坐标系。从全桥有限元模型映射出局部模型的位移和力边界条件,车辆荷载只在局部有限元模型上加载。

A0顶板局部加载下的应力计算结果如图6所示。在开裂区域边界上存在应力集中现象,若不考虑应力集中的影响,A0区域裂缝法向应力在顶面为-0.744~3.798 MPa,裂缝切向应力在顶面为-12.510~-1.216 MPa。裂缝法向最大拉应力位于顶板和直腹板的交接处,拉应力值略高于公路桥规的标准抗拉强度,范围较小。

图6 A0顶板应力云图(单位:MPa)

其它开裂区域的局部有限元分析显示出与A0区域类似的结果。分析表明,在局部最不利加载工况下,所选择的几种开裂严重的顶板和腹板区域的最大变形基本上在公路规范容许的范围内,裂缝法向和切向的压应力均小于公路规范规定的标准抗压强度,裂缝切线和法线方向的拉应力在局部很小的范围内略高于公路规范规定的抗拉强度标准值。但由于具有高拉应力的区域范围很小,再加上普通钢筋对裂缝扩展的阻止作用,既有裂缝的扩展将会受到限制。

在裂缝发生后业主单位组织的荷载试验中,进行桥面板区域车辆加载时,也未发现既有裂缝进一步扩展的现象。

5 结论

对于主梁开裂后的混凝土独塔斜拉桥,考虑混凝土裂缝的影响进行总体和主梁局部承载力分析与评估,结论如下:

1)4种全桥分析结果表明,在试验荷载下,开裂后主梁顶板、底板和斜腹板、直腹板上未开裂区域的主拉应力和主压应力均小于C55混凝土的标准抗拉强度和抗压强度。

2)对主梁开裂板件局部分析结果表明,在局部最不利加载工况下,所选择的几种开裂严重的顶板和腹板区域的裂缝法向和切向的压应力均小于公路规范规定的标准抗压强度,裂缝切线和法线方向的拉应力在局部很小的范围内略高于公路规范规定的抗拉强度标准值。开裂区域局部承载力会有所降低,但是由于被裂缝分割的混凝土块和钢筋组成的拉压杆系统共同承受荷载,车辆荷载作用下裂缝不会进一步扩展。