张力退火对Zr–4合金织构和再结晶行为的影响

朱广伟,赵乙丞,赵 帆,齐 鹏,张志豪✉

1) 北京科技大学新材料技术研究院,北京 100083 2) 北京科技大学材料先进制备技术教育部重点实验室,北京 100083 3) 国核宝钛锆业股份公司,宝鸡 721013✉通信作者,E-mail:ntzzh2279@163.com

随着我国核电事业的发展,反应堆结构材料和燃料的国产化是必然趋势. 锆合金凭借其优异的核性能、良好的抗水侧腐蚀性能、适中的力学性能以及较低的热中子吸收截面,被广泛用作核反应堆内包壳材料和堆芯结构材料[1−5]. 由于锆合金是密排六方结构金属,具有有限滑移系,在制备过程中很容易产生织构[6−8]. 研究表明,Zr–4 合金织构不仅会对其辐照生长性能产生影响,还会影响其力学性能、应力腐蚀开裂和水侧腐蚀(疖状腐蚀)性能,因此在加工过程中控制锆合金织构十分重要[9−12].

Zr–4合金板材用于制造压水堆燃料组件的定位格架,经堆内中子长期辐照后会引起格架条带伸长,产生弹簧应力松弛的问题,从而造成定位格架对燃料棒的夹持力逐渐减小. 因此,为了解决辐照伸长问题,需要进一步研究Zr–4合金板材织构的演变,减少 Zr–4 合金板材各向异性[13−14]. 目前,国内外开展的有关锆合金织构控制的研究主要围绕着轧制和热处理工艺,其研究的对象主要为挤压管坯和热轧板材,而对于冷轧带材织构的研究报道较少,尚不能实现对锆合金织构的精确预测[15−17].相关研究[18−19]表明,退火过程中施加外加应力可以有效改变锆合金或铝合金的织构演变和再结晶过程,但是没有说明应力退火过程中外加应力、退火温度以及退火时间对锆合金织构演变以及再结晶过程的具体影响.

本文以易控的工艺条件为基础,通过设计简易实验装置模拟锆合金在实际生产中的张力退火过程,研究了外加应力、退火温度和保温时间等对Zr–4合金织构演变和再结晶行为的影响,为Zr–4合金的生产制备提供了科学基础.

图1 应力退火试样Fig.1 Sample subjected to stress annealing

图2 应力退火实验装置示意图Fig.2 Schematic of the stress-annealing experimental device

表 1 实验参数Table 1 Experimental parameters

1 实验材料与方法

研究材料取自商用Zr–4合金板材,其化学成分(质量分数)为:1.30%Sn–0.18%Fe–0.08%Cr,其余为 Zr. 板材尺寸为 1320 mm×25 mm×2 mm,对板材进行总压下量为60%的冷轧,随后沿轧制方向取如图1所示尺寸的试样. 为了模拟实际生产的连续张力退火过程,设计如图2所示的装置进行应力退火实验,通过改变该装置下方外加载荷来控制应力值,实验方案如表1所示. 在退火后的样品中心部位取样,打磨抛光后采用XRD衍射仪测定宏观织构. 随后,将机械抛光后的样品进行电解抛光,抛光液的体积比为甲醇:乙二醇单丁醚:高氯酸=3∶1∶1,抛光电压为 20 V,时间为 60 s,温度为−30 ℃,电解抛光后迅速放入酒精中进行超声震荡脱膜[20]. 使用ZEISS Merlin型扫描电子显微镜对电解抛光试样进行EBSD数据采集,使用Channel 5取向分析系统分析数据.

图3 应力退火处理后 Zr–4 板材取向分布函数. (a)冷轧态;(b)580 ℃,0 MPa;(c)580 ℃,3 MPa;(d)580 ℃,9 MPa;(e)610 ℃,0 MPa;(f)610 ℃,3 MPa;(g)610 ℃,9 MPa;(h)640 ℃,0 MPa;(i)640 ℃,3 MPa;(j)640 ℃,9 MPa;(k)重要取向Fig.3 Orientation distribution function of Zr–4 sheet after stress annealing: (a) cold rolled sheet; (b) 580 ℃, 0 MPa; (c) 580 ℃, 3 MPa; (d) 580 ℃,9 MPa; (e) 610 ℃, 0 MPa; (f) 610 ℃, 3 MPa; (g) 610 ℃, 9 MPa; (h) 640 ℃, 0 MPa; (i) 640 ℃, 3 MPa;(j)640 ℃, 9 MPa; (k) important orientation position

2 结果与讨论

2.1 应力退火对 Zr–4 合金织构的影响

图3展示了冷轧态和不同工艺参数应力退火后的样品织构取向分布函数图(ODF,取φ2=0°,30°两个截面表示取向)以及密排六方结构ODF标准图的重要取向位置[21−22].φ1、Φ、φ2为表示晶体取向的欧拉空间直角坐标系的三个变量. 从图3(a)中可以看到,原始冷轧态板材具有较强的{0001}基面纤维织构,说明Zr-4合金带材在冷轧变形的过程中主要发生基面滑移,基面织构以取向为主[23−24]. 如图 3(b)、(c)、(d)所示,在 580 ℃退火,不施加外力时,基面纤维织构逐渐弱化并消失,而在φ1=0°,Φ=30°,φ2=0°附近形成较强的织构;施加3 MPa外加应力后,织构强度基本保持不变,并在φ1=30°、60°,Φ=0°,φ2=0°附近形成相对较弱的基面织构;随着外加应力的增大,基面织构逐渐减弱直至消失织构总量逐渐减少. 由此可见外加应力对于Zr-4板材织构具有显著影响,随着外加应力值的增加,锆合金的织构逐渐弱化. 在610 ℃和640 ℃进行应力退火时,也显示出相似的规律.

图4 不同温度下应力退火后Zr–4合金主要织构组分极密度变化Fig.4 Polar density variation of main texture components of Zr–4 alloy after stress annealing at different temperatures

图4给出了不同温度下应力退火过程中Zr–4合金主要织构组分极密度随着外加应力和退火温度变化的过程. 退火后,织构极密度减小直至消失织构极密度迅速增加,随着外加应力的施加以及温度的升高,其极密度逐渐减小. 随着外力的增加,主要织构极密度逐渐减弱,随着退火温度的升高,主要织构的极密度也呈现出相似的变化规律. 外加应力的增加以及温度的升高均导致织构的极密度减弱,从而导致材料各向异性减小,更加有利于Zr–4板材的冲压成型,使冲压成型的定位格架的各向异性较小,保证其在核反应堆中具有较长的使用寿命.

图5为在退火温度为580 ℃时施加3 MPa应力进行不同时间退火处理后的取向分布函数图.退火3 min时,织构主要成分为继续延长保温时间至9 min后,织构主要成分及其强弱不发生明显变化. 应力退火过程中保温时间对Zr–4合金板材织构演变并未产生较大影响.

2.2 应力退火对 Zr–4 合金再结晶行为的影响

图6为冷轧态和不同工艺参数应力退火后的反极图取向分布图. 在退火过程中材料内部发生了不同程度的动态回复及动态再结晶,其组织由原来的冷轧后变形态的大晶粒逐渐演变成等轴晶粒. 从图6(a)可以看出原始冷轧板材组织主要以变形态大晶粒为主,从图6(b)可以看出在580 ℃条件下经过常规退火后,材料内部开始发生动态回复,晶界处开始形成亚晶. 如图6(c)所示,当在退火过程中施加3 MPa的外加应力时,亚晶数量相比常规退火后减少,并且在晶界处形成新的无畸变等轴晶粒,这是因为回复阶段形成的亚晶,其相邻亚晶边界通过位错运动逐渐转移到其他亚晶界上,导致亚晶边界的消失和亚晶的合并,合并后的亚晶逐渐转化为大角度晶界,通过迅速移动清除位错,留下无畸变晶粒. 从图6(d)可以看出退火过程中当外加应力增加到9 MPa时,材料内部开始发生再结晶,晶界处形成无畸变等轴晶,逐渐开始消耗周围的变形基体,并且逐渐长大. 当温度升高至610 ℃时,随着外加应力的增加,材料的再结晶程度增大,无畸变等轴晶取代变形晶粒,新晶粒互相吞食而长大. 退火温度升高至640 ℃时,材料的再结晶程度进一步增大,施加外力后,晶粒进一步长大.

图5 580 ℃ 条件下不同保温时间退火处理后 Zr–4 板材取向分布函数. (a)保温 3 min;(b)保温 9 minFig.5 Orientation distribution function of the Zr–4 sheet after annealing at different holding times at 580 °C: (a) holding 3 min;(b) holding 9 min

图6 不同应力退火处理后 Zr–4 板材取向成像图. (a) 冷轧态;(b) 580 ℃,0 MPa;(c) 580 ℃,3 MPa;(d) 580 ℃,9 MPa;(e) 610 ℃,0 MPa;(f) 610 ℃,3 MPa;(g) 610 ℃,9 MPa;(h) 640 ℃,0 MPa;(i) 640 ℃,3 MPa;(j)640 ℃,9 MPaFig.6 Orientation imaging of the Zr–4 sheet after different stress annealing treatments: (a) cold rolled sheet; (b) 580 ℃, 0 MPa; (c) 580 ℃, 3 MPa;(d) 580 ℃, 9 MPa; (e) 610 ℃, 0 MPa; (f) 610 ℃, 3 MPa; (g) 610 ℃, 9 MPa;(h) 640 ℃, 0 MPa; (i) 640 ℃, 3 MPa; (j) 640 ℃, 9 MPa

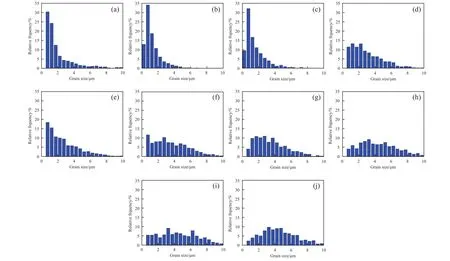

图7展示了再结晶晶粒尺寸(以15°的取向差识别晶粒)分布图. 退火处理后晶粒尺寸发生明显变化,原始冷轧态晶粒平均直径约为2.3 μm,580 ℃常规退火处理后小尺寸晶粒(直径<2 μm)数量缓慢上升,小尺寸晶粒个数占晶粒总个数的百分数从67.04%上升至71.69%,直径在2~4 μm的晶粒数量减少,晶粒平均直径约为1.31 μm. 这主要是由于晶粒内部发生动态回复,产生较多的尺寸较小的晶核. 施加3 MPa应力后,小尺寸晶粒数量缓慢减少,小尺寸晶粒个数占晶粒总个数的百分数从67.04%减少至63.43%,直径在2~4 μm的晶粒缓慢减少,晶粒平均直径约为1.55 μm. 当外加应力从3 MPa增加到9 MPa时,小尺寸晶粒显著减少,小尺寸晶粒个数占晶粒总个数的百分数从63.43%减少至35.96%,晶粒平均直径约为3.04 μm,随着外加应力的增加,材料内部发生再结晶过程,晶粒开始长大,导致小尺寸晶粒数量减少,晶粒尺寸增大. 在610 ℃和640 ℃进行应力退火时,也显示出相似的规律,小尺寸晶粒数量逐渐减少,大尺寸晶粒逐渐增多.

图8展示了晶界取向差分布图. 其晶界取向差角度主要在2°左右出现峰值. 不同应力退火处理后其小角度晶界比例统计结果如表2所示. 实验结果表明,随着外加应力的增加,退火温度的升高,其小角度晶界比例逐渐减少,材料内部亚晶界合并,再结晶进程加快. Chakravarity等[25]曾研究了不同成分的锆合金在热加工过程中的动态再结晶,研究表明:动态回复、动态再结晶和超塑性变形是锆合金在热加工过程中发生的主要复原机制,本实验中,Zr–4合金板材在应力退火过程中发生动态回复和再结晶,发生回复的亚组织及发生再结晶的晶粒内部存在位错亚结构,这也是导致常规退火过程中小角晶界较多的原因,随着外应力的施加,再结晶程度加大,晶粒内部的亚组织和位错亚结构逐渐消失,从而使得小角度晶界比例逐渐降低.

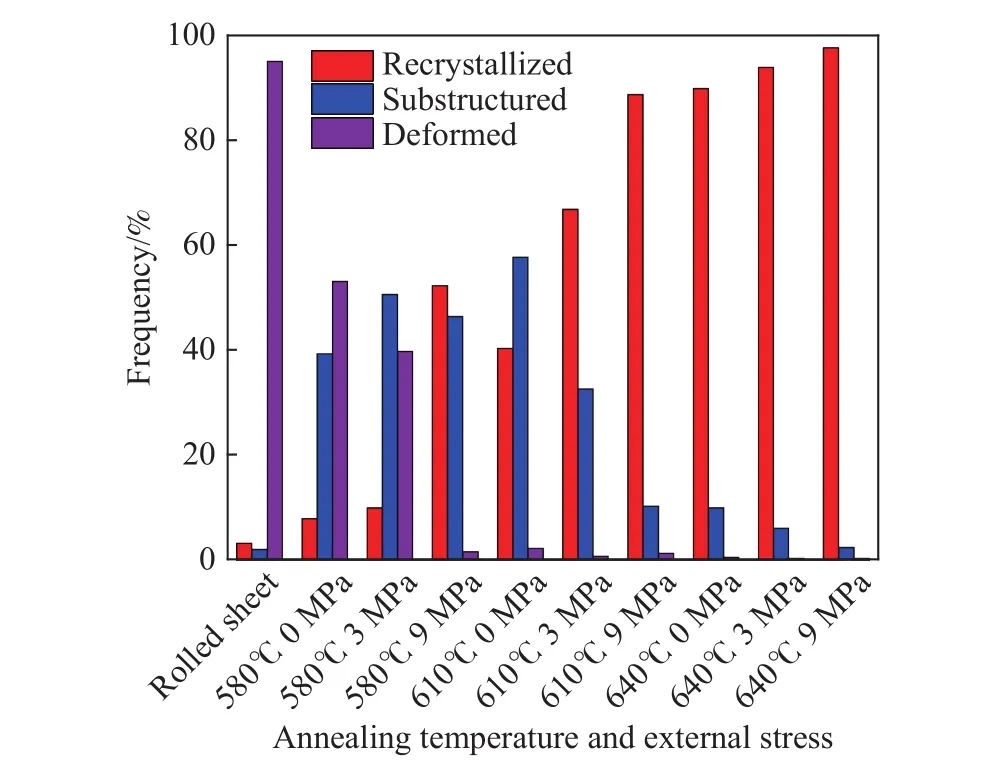

图9展示了冷轧态和不同工艺参数应力退火后的再结晶比例. 580 ℃条件下常规退火后再结晶比例约为7%,应力退火后,再结晶比例增加到10%左右,随着外加应力的增加,再结晶比例进一步增加到52%;在610 ℃和640 ℃条件下,呈现相同的趋势,再结晶比例随着应力的增大而逐渐增加,但是在610 ℃条件下,随着应力的增大,再结晶比例增速较快,而在640 ℃条件下,再结晶比例均为90%以上,再结晶程度较高.

综上可知,在再结晶退火过程中外加应力的施加,有利于材料的再结晶的进行,导致晶体内部小尺寸晶粒数量逐渐减少,大尺寸晶粒逐渐增多,晶粒内部的亚组织和位错亚结构逐渐消失,小角度晶界比例逐渐降低,再结晶晶粒比例也显著上升. 退火温度的升高也同样有利于材料内部再结晶过程的加速进行.

图7 不同应力退火处理后 Zr–4 板材再结晶晶粒尺寸分布图. (a)冷轧态;(b)580 ℃,0 MPa;(c)580 ℃,3 MPa;(d)580 ℃,9 MPa;(e)610 ℃,0 MPa;(f)610 ℃,3 MPa;(g)610 ℃,9 MPa;(h)640 ℃,0 MPa;(i)640 ℃,3 MPa;(j)640 ℃,9 MPaFig.7 Recrystallization grain size distribution of Zr–4 plate after different stress annealing treatments: (a) cold rolled sheet; (b) 580 ℃, 0 MPa;(c) 580 ℃, 3 MPa; (d) 580 ℃, 9 MPa; (e) 610 ℃, 0 MPa; (f) 610 ℃, 3 MPa; (g) 610 ℃, 9 MPa; (h) 640 ℃, 0 MPa; (i) 640 ℃, 3 MPa; (j) 640 ℃,9 MPa

图8 不同应力退火处理后 Zr–4 板材取向差分布图. (a)冷轧态;(b) 580 ℃,0 MPa;(c) 580 ℃,3 MPa;(d) 580 ℃,9 MPa;(e) 610 ℃,0 MPa;(f)610 ℃,3 MPa;(g) 610 ℃,9 MPa;(h) 640 ℃,0 MPa;(i) 640 ℃,3 MPa;(j) 640 ℃,9 MPaFig.8 Zr–4 plate orientation difference distributions after different stress annealing treatments: (a) cold rolled sheet; (b) 580 ℃, 0 MPa; (c) 580 ℃,3 MPa; (d) 580 ℃, 9 MPa; (e) 610 ℃, 0 MPa; (f) 610 ℃, 3 MPa; (g) 610 ℃, 9 MPa; (h) 640 ℃, 0 MPa; (i) 640 ℃, 3 MPa; (j) 640 ℃, 9 MPa

表 2 不同应力退火处理后其小角度晶界比例统计结果Table 2 Statistics of the proportion of small-angle grain boundaries after different stress annealing treatments

图9 不同应力退火处理后 Zr–4 板材再结晶比例统计图Fig.9 Statistical diagram denoting the recrystallization ratio of the Zr–4 sheet after different stress annealing treatments

3 结论

(1)应力退火过程中,施加外加应力和提高退火温度可显著改变再结晶结构演化过程. 随着外加应力值的增加以及退火温度的升高,锆合金的主要织构总量减少,极密度减弱,从而导致材料各向异性减小. 保温时间对Zr–4合金板材织构演变并未产生较大影响.

(2)应力退火过程中,外加应力和退火温度对材料再结晶过程中小角度晶界产生显著影响. 随着外加应力值的增加以及退火温度的升高,材料再结晶过程中的小角度晶界明显减少.

(3)应力退火过程中,外加应力的施加和退火温度的升高可以显著改善Zr–4合金的再结晶行为,加快材料的再结晶过程,提高材料的再结晶比例.