铌硅基高温合金定向凝固铸造温度场模拟计算

秦 蓉,付华栋✉,康永旺,周晓舟,张志豪,谢建新

1) 北京科技大学新材料技术研究院材料先进制备技术教育部重点实验室,北京 100083 2) 北京航空材料研究院先进高温结构材料重点实验室,北京 100095✉通信作者,E-mail:hdfu@ustb.edu.cn

航空发动机推重比的增加,对高温合金的承温能力提出了更高要求. 现有镍基单晶高温合金因熔点较低(~1300 ℃)已经达到了承温极限[1–2],而铌硅基高温合金具有高熔点(大于1750 ℃)、低密度(6.6~7.2 g·cm−3)、较好的高温强度和可加工性等特点,具备发展成为超高温结构材料的基本条件. 采用定向凝固工艺有望进一步提升铌硅基高温合金的性能,为其替代镍基单晶高温合金,发展为可在更高服役温度下使用的新一代航空发动机材料奠定基础.

目前,铌硅基高温合金的研究工作主要集中于合金化元素设计[3–4]、制备工艺[5–6]以及热处理制度研究[7–8]. Guo等[9]研究发现,采用定向凝固工艺制备铌硅基高温合金,可获得NbSS和Nb5Si3相耦合生长、整齐排列的组织,可以显著提高合金的力学性能;他们设计了具有良好力学性能和抗氧化性能的 Nb–18Si–24Ti–2Cr–2Al–2Hf(at%)铌硅合金[10]. 贾丽娜等[11]对定向凝固工艺制备的Nb–14Si–22Ti–2Hf–2Al–4Cr(at%)合金在 1250 ℃ 进行压缩实验表明,与电弧熔炼态试样相比,定向凝固合金的抗压强度σmax和屈服强度σ0.2明显增加.Kang等[12]在1400 ℃下对合金进行了热处理,研究了 Nb–xTi–16Si–3Cr–3Al–2Hf–yZr(at%,x+y= 20)合金经热处理后的室温强度和硬度变化. 上述研究表明,定向凝固组织显著影响合金性能,因此明确凝固工艺对合金组织的影响规律,实现铌硅基高温合金凝固组织精确控制成为了亟待解决的重要问题. 采用数值模拟方法研究定向凝固铸造过程,具有可视化强、研发周期短、工艺研发成本低等优点[13]. 准确确定铌硅基合金的热物性参数及其在凝固过程中的界面换热行为是开展铌硅基高温合金定向凝固铸造数值模拟的关键,有利于加快铌硅基高温合金的研发,但迄今未见相关研究报道.

基于上述背景,采用实际测试和计算外推相结合的方法获得了铌硅基高温合金和型壳的热物性参数,通过实验测试和反求法研究了定向凝固过程中多个界面的换热行为,建立了铌硅基高温合金的定向凝固工艺模型,对铌硅基高温合金的定向凝固温度场进行了初步模拟,相关结果可为确定铌硅基高温合金叶片定向凝固铸造参数、开展进一步的模拟和实验研究提供依据和参考.

1 实验及模拟方法

1.1 实验方法

参考前期研究结果[14],本文选用成分为Nb–20Ti–14Si–3Cr–3Al–2Hf(at%)的铌硅基高温合金进行液态金属冷却法(liquid metal cooling, LMC)定向凝固实验. 冷却剂为液态金属锡,温度为 350 ℃. 激冷盘材料为304不锈钢,厚度50 mm,在定向凝固过程中内部通循环冷却水. 型壳材料为氧化钇和氧化锆的复合型壳材料,厚度为3 mm. 本文选取由三根 ϕ15 mm × 200 mm 对称分布的圆柱形试样组合模型进行试验,LMC定向凝固工艺示意图如图 1(a)所示.

图1 铌硅基高温合金LMC定向凝固工艺示意图(a)与有限元模型(b)、界面换热实验装置示意图(c)Fig.1 Schematic (a) and finite element model (b) of LMC directional solidification process of Nb –Si based alloys; schematic of experimental heat transfer device at interface (c)

铌硅基高温合金和型壳的热物性参数均采用实验测试,包括:利用MHTC 96高温量热仪测试比热容,温度范围为 25~1400 ℃,样品尺寸ϕ4.9 mm ×18 mm,升温速率 10 ℃·min−1;利用 DLF-2800 激光脉冲法导热系数测定仪测试热扩散,温度范围为25~1500 ℃,样品尺寸 ϕ12.7 mm × 3 mm,升温速率 10 ℃·min−1;室温密度采用阿基米德原理法进行测试,样品大小 5 mm × 5 mm × 5 mm.

定向凝固过程主要换热界面包括铌硅基高温合金与型壳、铌硅基高温合金与激冷盘、激冷盘与型壳、激冷盘与水等. 将定向凝固过程中铌硅基高温合金与型壳、铌硅基高温合金与激冷盘、激冷盘与型壳的传热行为采用如图1(c)所示的装置进行研究,其中304不锈钢–型壳–铌硅基高温合金实验由两个换热界面,可以测得304不锈钢–型壳和型壳–铌硅基高温合金的界面换热系数. 实验中圆棒的尺寸均为 ϕ15 mm × 120 mm,型壳厚度5 mm,为了更准确记录传热过程中温度变化,从距离接触端面 1 mm 处打 ϕ1 mm × 7.5 mm 的深沉孔,再向下5 mm打相同直径和深度的深沉孔. 采用电阻加热炉分别将下端加热到600~750 ℃,上端加热到275~475 ℃,保温一定时间后将两端面紧密接触,同时采集温度变化数据. 激冷盘与水的界面换热系数测试实验也采用图1(c)装置,将尺寸为ϕ15 mm × 10 mm 的 304 不锈钢圆柱件放置在下端电阻加热炉加热至800 ℃,并迅速进行水冷,通过热电偶实时记录其中心位置温度变化.

铌硅基高温合金的固相线温度采用等温淬火实验测试,实验选择 20 mm × 30 mm × 40 mm 石墨模具,钻孔放入铌硅基高温合金. 为了避免铌硅基高温合金与石墨模具反应,在样品表面裹上一层较厚的氧化钇. 选择 1580、1600 和 1620 ℃ 保温5 min,然后进行淬火实验(水淬). 按照 Hunt[15]、Kurz和Fisher[16]提出的模型计算数值模拟结果中的一次枝晶间距γ:

式中,A是与材料有关的常数,G为纵向温度梯度,V为凝固速率. 在不同高度的横截面微观组织图,按照下式统计实验结果中的一次枝晶间距:

式中,S为500倍微观组织图所对应面积,N为该面积对应的枝晶个数,np为单位面积内的枝晶数目.

1.2 模拟方法

LMC定向凝固工艺模型主要包括加热区、隔热挡板以及冷却区三个部分. 根据定向凝固炉实际尺寸,建立有限元模型如图1(b)所示. 设置铸件初始温度为2000 ℃,液态金属锡的温度为350 ℃.为了提高计算效率,炉体部分采用2D网格划分,铌硅基高温合金铸件、型壳以及激冷盘采用3D网格划分.

模拟结果的准确性依赖于边界条件和热物性参数的准确确定. 本文采用等温淬火实验,确定了铌硅基高温合金的固相线温度;采用仪器实际测量与热力学软件计算相结合的办法,确定了铌硅基高温合金和型壳的热物性参数;通过界面换热实验确定了定向凝固过程中各界面换热系数. 并将所有得到的热物性参数和边界条件应用到本文的数值模拟中.

图2 不同温度下等温淬火实验. (a)1580 ℃;(b)1600 ℃;(c)图(b)中虚线方框处局部放大图;(d)1620 ℃Fig.2 Austempering experiments at different temperatures: (a) 1580 ℃;(b) 1600 ℃; (c) a partial enlarged view of the area enclosed by the dotted line in (b); (d) 1620 ℃

2 结果与讨论

2.1 关键热物性参数及界面换热系数确定

2.1.1 热物性参数

为了确定本文中铌硅基高温合金的固相线温度,本文在1580、1600、1620 ℃分别进行等温淬火实验,并观察淬火后的微观组织,实验结果如图2所示. 图 2(a)所示为 1580 ℃ 等温淬火后的微观组织,合金由初生Nbss(铌基体)和Nbss+Nb5Si3共晶相组成,该温度下合金没有产生初熔现象. 从图2(b)虚线方框处和图2(c)可以看出,1600 ℃等温淬火后合金的深灰色Nb5Si3相已经开始局部初熔. 图2(d)为1620 ℃等温淬火后微观组织,相比于1600 ℃合金的初熔区域面积变大. 其右上角局部放大图表明初熔区域增大主要是由于Nb5Si3相初溶程度相比于图 2(c)增加. 从图 2(a)、(b)和(d)对比可以确定铌硅基高温合金的固相线温度为1600 ℃.同时,根据熔炼经验和热力学软件Pandat计算结果,设定铌硅基高温合金的液相线温度1808 ℃左右. 因此,在本文数值模拟中初步设置铌硅基高温合金的固/液相线温度分别为1600 ℃和1808 ℃.

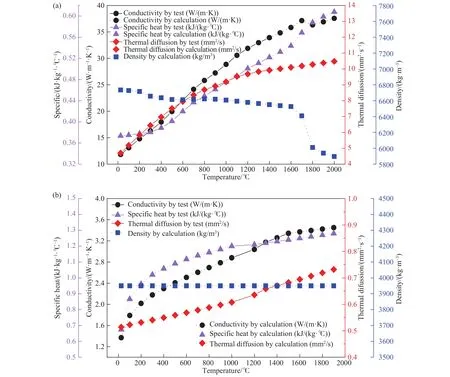

图3(a)为铌硅基高温合金的热物性参数,在一定温度范围内采用仪器实验测量,其他温度范围内数据参考热力学软件Pandat 2019计算结果,根据其变化规律进行外推矫正. 图3(b)为采用相同方法获得的型壳热物性参数.

图3 铌硅基高温合金(a)和型壳(b)的热物性参数Fig.3 Thermophysical parameters of Nb–Si based alloys (a) and shell (b)

2.1.2 界面换热系数

实际定向凝固实验过程中存在合金铸件温度高、型壳厚度薄等因素,导致难以测得定向凝固过程中各界面之间的界面换热系数. 因此根据定向凝固过程中实际存在的换热行为设计了3组界面换热实验,测得的温度–时间曲线如图4(a)~4(c)所示. 图4中曲线1~4分别代表图1(c)实验装置中1~4位置处的热电偶所记录的温度变化值,其中曲线2和3为接触面温度变化,曲线斜率开始发生转变的点即为换热开始点.

为了忽略空气散热影响,只选择图 4(a)~4(c)中换热初期10 s内的温度变化作为计算的换热区间. 将实测得到的温度–时间曲线导入ProCAST软件,利用其反求模块进行界面换热系数的反求.反求过程主要根据非线性估算法和最小误差法[17–18],设置迭代次数为20. 最终确定激冷盘与型壳的界面换热系数为 450 W·m–2·K–1,铌硅基高温合金与激冷盘的界面换热系数为 495 W·m–2·K–1,激冷盘与水的界面换热系数为 3980 W·m–2·K–1,铌硅基高温合金与型壳在低温下界面换热系数为90 W·m–2·K–1.而铌硅基高温合金与型壳在高温下的界面换热系数由于定向凝固实验无法实际测得随时间变化的温度值,则参考了Miller针对镍基高温合金的高温下获取界面换热系数的相同方法,主要根据其固/液相线区间和界面换热系数的变化规律,向更高温度外推得到,最终得到的合金与型壳的界面换热系数如图5所示.

图4 界面换热实验实测温度曲线变化. (a)304 不锈钢–型壳–铌硅基高温合金;(b)304 不锈钢–铌硅基高温合金;(c)304 不锈钢–水Fig.4 Change in measured temperature curves of interface heat transfer experiment: (a) 304 stainless steel–shell–Nb –Si based alloys; (b) 304 stainless steel–Nb–Si based alloys; (c) 304 stainless steel–water

图5 合金与型壳的界面换热系数Fig.5 Interface heat transfer coefficients between alloy and shell

为了进一步验证界面换热系数反求的准确性,将反求得到的换热系数重新设置为数值模拟的初始边界条件并进行数值模拟,选取数值模拟试样中心点温度变化与实际界面换热实验热电偶测得温度–时间曲线进行对比,结果如图6(a)~6(c)所示. 由图 6(a)~6(c)可知,数值模拟的温度场和实际界面换热实验的温度–时间曲线两者变化趋势一致,误差在5%以内. 这表明实际界面换热实验的行为与数值模拟过程中温度场演变基本一致,通过界面换热系数反求工作得到的界面换热系数是合理的.

采用Visual Studio与ProCAST关联,针对LMC定向凝固工艺中液态金属锡与型壳的对流换热,给型壳设置随位置变化的边界条件,确定型壳与加热炉、隔热挡板以及液态金属锡的关系(如表1所示). 型壳在隔热挡板以上时,与加热炉和隔热挡板进行辐射换热;型壳进入液态金属锡后,与液态金属锡进行对流换热.

2.2 模拟结果

2.2.1 抽拉速率对温度场的影响

本文采用数值模拟中距离铸件底部不同高度处试样中心温度场变化分析实际定向凝固过程的温度变化. 图 7 为抽拉速率 5 mm·min–1时,距离铸件底部不同高度的铸件中心点随时间变化的温度和冷却速率曲线,铸件底部为y轴原点,正方向为从铸件底部竖直向上. 由图 7(a)可知,在保温 5 min之后,距离底部高度为 180,150,120,90,60 mm 处温度分别为:T180= 1987.2 ℃,T150= 1983.4 ℃,T120=1974.2 ℃,T90= 1953.0 ℃,T60= 1901.3 ℃,铸件从底部向上形成了稳定的温度梯度. 铸件底部由于靠近激冷盘,受激冷盘的激冷作用,在保温阶段温度迅速降低;铸件远离激冷盘的部分,保温阶段会形成的稳定梯度,而进入液态金属锡后,由于液态金属锡提供很大的对流换热效果,在短时间内温度迅速降低达到铸件的固相线温度. 采用下面公式计算冷却速率:

图6 界面换热实验实测温度场与数值模拟温度场对比. (a)304 不锈钢–型壳–铌硅基高温合金;(b)304 不锈钢–铌硅基高温合金;(c)304不锈钢–水Fig.6 Comparison of measured and numerically simulated temperature fields of interface heat transfer experiment: (a) 304 stainless steel–shell–Nb –Si based alloys; (b) 304 stainless steel–Nb –Si based alloys; (c) 304 stainless steel–water

表 1 型壳表面的位置相关边界条件的参数[19]Table 1 Parameters of position-dependent boundary conditions of the shell surface[19]

式中:T为铸件中心点温度,K;t为时间,s;计算结果如图 7(b)所示. 在 1000 s时,铸件距离底部高度为 180,150,120,90,60 mm 处冷却速率分别为:v180=–0.0088 K·s–1,v150= –0.0240 K·s–1,v120= –0.0901 K·s–1,v90= –0.3733 K·s–1,v60= –1.5321 K·s–1. 在保温初期,激冷盘提供给铸件很大的冷却作用,引起冷却速率不断变大;而在保温一定时间后,铸件内部形成稳定的温度梯度,冷却速率也维持稳定;铸件往下抽拉进入液态金属锡之后,由于液态金属锡提供很大的冷却能力,冷却速率迅速增大,引起铸件温度迅速降低. 同时,对比保温阶段前后的冷却速率可以发现,进入液态金属锡后的冷却速率远大于保温阶段,表明液态金属锡相比激冷盘能够提供更大的冷却效果.

图8为不同抽拉速率下到达铸件同一位置时的温度场模拟结果,图中不同颜色表示温度数值的大小(Tliq为液相线温度,Tsol为固相线温度),底部数字为距离圆柱形试样底端距离,单位cm. 如图 8(a)所示,A、B位于隔热挡板上方,C、D和E位于隔热挡板下方;A、C位于远炉壁一侧,B、D位于近炉壁一侧,E为铸件中心. 由图 8(a)可知,当抽拉速度为 5 mm·min–1时,在隔热挡板上方,等温线向炉壁一侧倾斜,靠近炉壁一侧B的温度高于远炉壁一侧A的温度. 这是由于B距离炉壁的距离小于A,受到加热炉的辐射加热作用更强,从而引起B的温度高于A. 而在隔热挡板下方,等温线向下凸出,C、D的温度高于E. 这主要由于型壳与液态金属锡产生对流换热,液态金属锡提供很大的冷却速率,E点进入液态金属锡的时间更长,从而使E获得的冷却速率大于C、D. 同时可以发现,等温线在液态金属锡表面以上相对比较密集,表明该部分温度梯度较大,这主要由于铸件进入液态金属锡后可以得到很大的冷却速率,从而引起温度迅速降低. 对比图 8(a)、(b)和(c)可以看出,三种抽拉速率下铸件温度场的变化趋势大致相同,但随着抽拉速率由 5、8、10 mm·min–1逐渐变大,同一时刻,铸件从底端到上方位置的冷却速率变大,导致等温线变得更加密集.

图7 抽拉速率为 5 mm·min–1 时的温度场(a)和冷却速率曲线(b)分布(铸件底部为坐标原点)Fig.7 Temperature field (a) and cooling rate curve (b) at a withdrawal rate of 5 mm·min–1 (the bottom of the casting is the origin of the coordinates)

图8 不同抽拉速率下到达离激冷盘不同距离(2.2,9.8,15.6 cm)时的温度场模拟结果. (a) 5 mm·min–1;(b) 8 mm·min–1;(c) 10 mm·min–1Fig.8 Temperature field simulation results of castings at the different distance from the chilling disk (2.2 cm, 9.8 cm, 15.6 cm) with different withdrawal rates: (a) 5 mm·min–1; (b) 8 mm·min–1; (c) 10 mm·min–1

图9 不同抽拉速率下达到离激冷盘不同距离(2.2,9.8,15. 6 cm)时的固/液界面形状模拟结果. (a)5 mm·min–1;(b)8 mm·min–1;(c)10 mm·min–1;(d)当铸件距离激冷盘15.6 cm时,三种抽拉速率下固/液界面局部形状放大图,其中数字12.06、9.95和8.18 mm分别代表固/液界面离液态金属锡表面距离Fig.9 Simulation results for solid/liquid interface shape of castings at the different distances from the chilling disk (2.2 cm, 9.8 cm, 15.6 cm) with different withdrawal rates: (a) 5 mm·min–1; (b) 8 mm·min–1; (c) 10 mm·min–1; (d) enlargement of solid/liquid interface shapes when casting is 15.6 cm away from the chilling disk at three different withdrawal rates, and the figures 12.06, 9.95 and 8.18 mm represent the distance between the solid/liquid interface and the surface of the liquid tin, respectively

2.2.2 抽拉速率对固/液界面形状的影响

图9为不同抽拉速率下达到铸件同一位置时的固/液界面形状模拟结果,图中不同颜色表示固相分数的大小. 图 9(a)中,当抽拉速度为 5 mm·min−1时,随着铸件往下抽拉,固/液界面形状会保持平直并维持在液态金属锡表面以上,从而有利于获得平行于抽拉方向的柱状晶组织. 对比图9(a)、(b)和(c)三种抽拉速率可以发现,在铸件往下抽拉过程中,同一时刻,抽拉速率增加会引起铸件凝固高度增加(对应与图中灰色部分),这主要由于抽拉速度增加提供了更大的冷却速率. 将糊状区变化规律进行统计可以得到,随着抽拉速率由5、8、10 mm·min−1逐渐增加,固/液界面离液态金属锡表面距离变小,分别为 12.06、9.95、8.18 mm;平均糊状区宽度逐渐变窄,分别为11.52、11.46、10.42 mm. 图 9(d)为固/液界面在距离底端 15.6 cm时的局部放大图,从图9(d)可以发现,随着抽拉速率增加,固/液界面形状逐渐变得平直,这主要是由于铸件外围与液态金属锡先接触,首先开始凝固,抽拉速度增加会使得接触面积变大,使得固/液界面曲率变小. 固/液界面位置更接近液态金属锡表面,糊状区宽度越窄,越有利于晶粒组织生长.

2.2.3 抽拉速率对微观组织形貌的影响

图10为不同抽拉速率下晶粒CAFE微观组织模拟,不同颜色代表了不同晶粒取向. 其中图9(a1)~9(a6)为抽拉速率 5 mm·min–1时凝固分数分别为5%,10%,20%,40%,80%,100%微观组织模拟结果. 从图 10(a1)~10(a6)中可以看出,由于激冷盘的激冷作用会促使铸件底部大量形核. 在铸件往下抽拉过程中,晶粒向上生长,遵循竞争生长规律,会使得与晶粒取向偏差较小的晶粒具有择优生长趋势. 随着非择优取向的晶粒会被逐渐淘汰,晶粒取向偏离不断减小,最终晶粒取向偏差达到稳定. 对比图 10(a6),(b)和(c)可以发现,三种抽拉速率下晶粒形貌没有太大差异,抽拉速率的变化对其外观形貌没有显著影响.

图10 不同抽拉速率下晶粒微观组织模拟. (a1~a7)抽拉速度为5 mm·min–1,距离底端高度分别为 5,18,38,98,138,178,200 mm;(b)抽拉速度为 8 mm·min–1;(c)抽拉速度为 10 mm·min–1Fig.10 Simulation of grain microstructures at different withdrawal rates: (a1–a7) withdrawal rate of 5 mm·min–1, the heights from the bottom are 5, 18, 38, 98, 138, 178, and 200 mm, respectively; (b) withdrawal rate of 8 mm·min–1; (c) withdrawal rate of 10 mm·min–1

2.3 实验验证

根据温度场的数值模拟结果,利用公式计算距离铸件底端不同高度处的一次枝晶间距,并与实验统计得到的一次枝晶间距结果进行对比,对比结果如图11所示. 由图11可知,通过数值模拟与实际LMC定向凝固实验获得的一次枝晶间距均在110~160 mm之间,差异在6%以内,两者吻和较好,这表明数值模拟中铌硅基高温合金、型壳的热物性参数和界面换热系数准确,可以用于后续铌硅基高温合金复杂叶片的数值模拟工作中.

图11 距离铸件底端不同高度的一次枝晶间距模拟与实验结果对比Fig.11 Comparison of spacing of primary dendrites between simulated and experimental results at different heights from the bottom of the casting

3 结论

本文通过等温淬火实验,界面换热实验以及实验测试热物性参数确定了数值模拟所需的热物性参数和关键边界条件,重点研究了不同抽拉速率对铌硅基高温合金定向凝固过程温度场的影响,获得主要结论如下:

(1)通过等温淬火实验,确定了 Nb–20Ti–14Si–3Cr–3Al–2Hf(at%)合金的固相线 1600 ℃,通过实验测试结果并结合热力学软件Pandat 2019计算结果的变化趋势进行外推,确定了铌硅基高温合金和型壳相对准确的比热容、热扩散、热导率、密度等热物性参数.

(2)通过界面换热实验并结合ProCAST反求模块,确定了各界面最终的边界条件. 激冷盘与型壳的界面换热系数为 450 W·m−2·K−1,铌硅基高温合金与激冷盘的界面换热系数为 495 W·m−2·K−1,激冷盘与水的界面换热系数为 3980 W·m−2·K−1,铌硅基高温合金与型壳在低温下界面换热系数为90 W·m−2·K−1,相关结果为铌硅基高温合金定向凝固工艺准确数值模拟奠定了基础.

(3)铌硅基高温合金LMC定向凝固过程中,随着抽拉速率由 5、8、10 mm·min–1变大,固/液界面离液态金属锡表面距离不断减小,分别为12.06、9.95、8.18 mm;平均糊状区宽度逐渐变窄,分别为11.52、11.46、10.42 mm.

致谢

衷心感谢CompuTherm公司的陈双林博士提供Pandat 2019软件计算铌硅基高温合金的热物性参数.