基于有效透气量对火星降落伞气动力系数预测分析

黄明星,王文强,李 健,王立武

(北京空间机电研究所,北京 100094)

0 引 言

降落伞是一种利用行星大气进行高效气动减速的装置,其在返回式卫星、载人飞船、行星探测或者空降空投等方面有着非常广泛的应用。

一般来说,降落伞在飞行器回收和稳定任务中起着关键作用,降落伞的气动性能直接关乎各类飞行任务的成败,而降落伞透气量又是决定降落伞气动性能的重要因素,降落伞透气量包括有效透气量和结构透气量。其中,有效透气量一方面由织物的物理性能决定,包括织物材料,编织形式,加工工艺等因素,另一方面来流参数的变化也会对有效透气量造成影响。结构透气量主要由降落伞伞衣开口面积与名义面积之比决定,当降落伞伞型参数确定后,降落伞的结构透气量不再发生变化[1]。

自20世纪90年代以来,探测火星一直是人类深空探测的热点,基本每次发射窗口均有火星探测器发射。目前我国的火星探测任务也已完成立项,并将于 2021年5月-6月实施火星环绕和着陆巡视探测任务。

对于火星降落伞来说,其工作环境与地球有很大不同,火星大气约95%气体为CO2,火星表面大气密度约为地球的1%,表面大气压力约为地球的0.6%[2]。由于火星大气稀薄,火星降落伞的开伞动压约为500 Pa[3-4],而我国神舟飞船返回舱降落伞开伞动压约为8000 Pa,嫦娥返回器降落伞开伞动压约为3800 Pa[4]。降落伞有效透气量与降落伞工作时大气密度、大气介质、来流动压紧密相关,所以有必要对不同来流参数下降落伞有效透气量展开研究,进而获取火星降落伞气动力系数与有效透气量的关系。

文献[5]中推导了降落伞有效透气量的计算公式,比较了土卫六探测过程中降落伞不同有效透气量下降落伞性能, Greathouse等[6]用计算流体力学方法研究了不同结构透气量下NASA多用途飞船主伞的阻力性能和稳定性能。国内主要以研究结构透气量为主,甘小娇[7]、杨雪等[8]对环帆伞不同结构透气量(伞衣为不透气属性)下的流场和气动力特性进行数值模拟计算。贾贺等[9]、宁雷鸣等[10]应用流固耦合方法,基于LS-DYNA对降落伞织物透气量进行模拟,但与织物实际透气量仍有一定差距。

基于此,本文对有效透气量对特定结构火星降落伞气动力系数的影响展开研究,获取降落伞来流参数与有效透气量的关系,并通过风洞试验得到不同有效透气量降落伞的气动力系数。最后,根据理论推导,得到火星开伞条件下降落伞的气动力系数。

1 降落伞有效透气量

1.1 有效透气量理论

降落伞有效透气量由织物性能及来流条件决定[1]。根据多孔介质渗流理论提出的Ergun公式[11],流过降落伞织物前、后速率υ,υq与压差Δp有如下关系式:

(1)

式中:K1,K2为透气量常数,仅由织物决定;ρ,μ分别为流过织物的气流密度和动力黏度。

因为织物透气量定义为单位时间流过单位面积织物的气流体积,故一般用流过织物的气流速率υq表示织物透气量。降落伞的有效透气量可以表示为:

λe=υq/υ

(2)

联合式(1)和式(2),可得到降落伞有效透气量的表达式,

(3)

因为透气量常数K1,K2仅由织物决定,对于特定降落伞伞衣织物,可改变织物压力差,通过数据拟合得到。当确定透气量常数后,降落伞有效透气量仅由来流参数Re′确定。

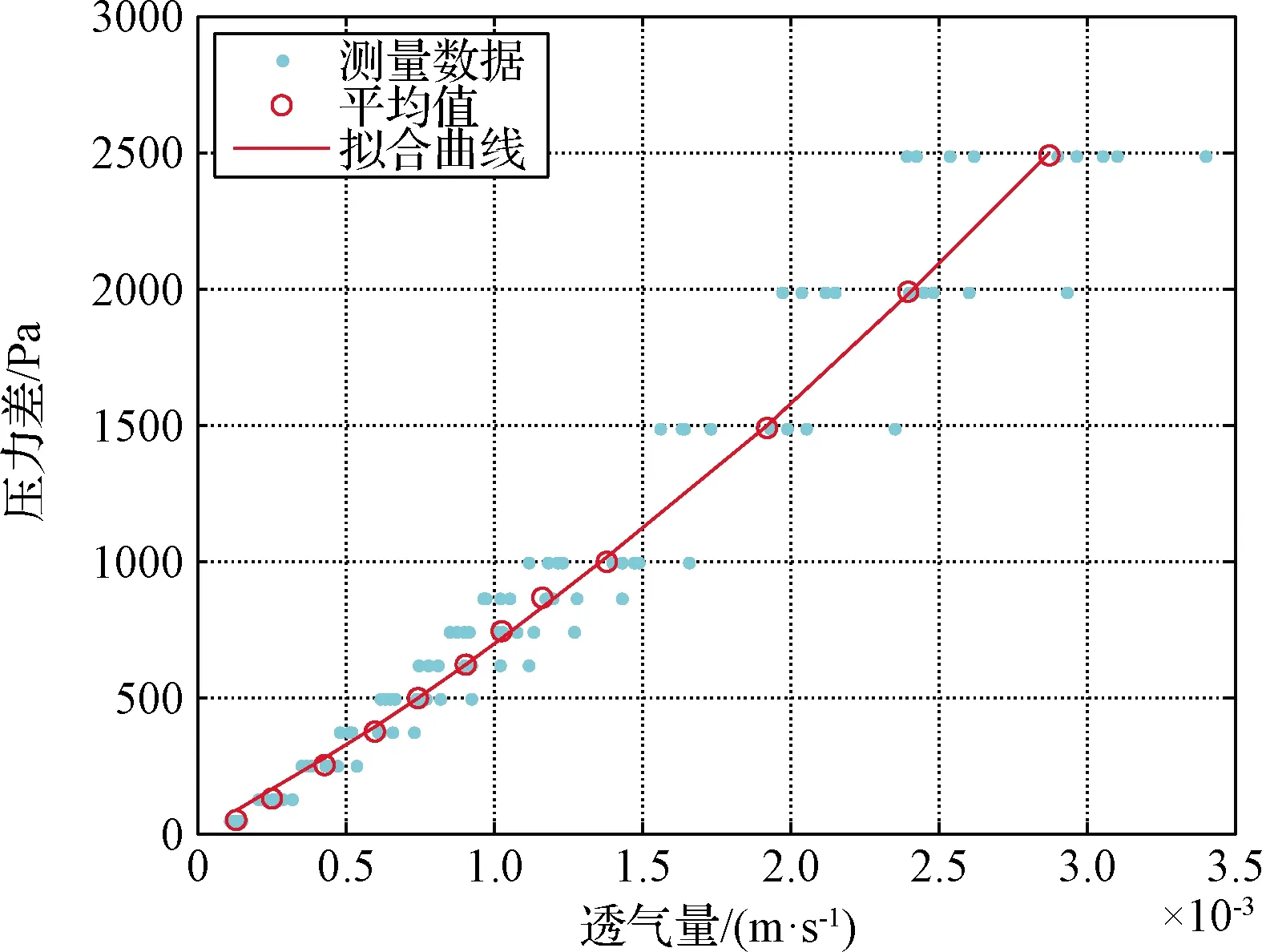

1.2 织物透气量测量

降落伞伞衣织物透气量采用透气量仪测量,降落伞织物材料种类如表1所示。每种材料分别选取10个点作为测试点,测量过程按照GB5453-1997[12]标准执行,试验中圆形通气孔的试验面积为20 cm2,试验时环境温度为20 ℃,相对湿度为35%。

表1 降落伞伞衣织物材料Table 1 Fabric of parachute canopy

根据各国透气量测量标准[1],并尽量覆盖降落伞工作过程压力差范围,结合试验设备能力,织物的压力差变化范围取为49 Pa~2489 Pa,共有12个压力差值。

1.3 透气量常数获取

每种织物共有120个透气量值,为减小织物瑕疵等因素造成的测量误差,对于同一压差下的透气量,剔除最大透气量及最小透气量数据,把其余数据的算术平均值当作该压差下的织物透气量,各降落伞织物的透气量数据如图1~图4所示。由于织物的不均匀性,相同降落伞织物不同测量点的透气量会有所差别,用同一压力差下透气量均值可真实代表该织物作为伞衣材料的透气量。

图1 锦丝绸1透气量Fig.1 Permeability of Nylon fabric 1

图2 锦丝绸2透气量Fig.2 Permeability of Nylon fabric 2

图3 芳纶绸1透气量Fig.3 Permeability of Kevlar 1

图4 芳纶绸2透气量Fig.4 Permeability of Kevlar 2

根据式(1)中织物透气量的表达式,通过二项式拟合,得到各透气量常数及拟合相关系数,分别如表2所示。各降落伞织物拟合相关系数最小值为0.9989,故拟合表达式可有效表征各织物的透气特性。

表2 降落伞的织物透气量拟合结果Table 2 Fabric of parachute effect porosity fitting results

2 风洞试验

2.1 降落伞设计

目前较为成熟的火星降落伞型为盘缝带(Disk-gap-band,DGB)伞,其结构如图5所示,其中Viking型盘缝带伞[13]的结构参数如表3所示,D0为盘缝带伞的名义直径。

图5 盘缝带伞的结构参数Fig.5 Construction parameters for a DGB parachute

表3 Viking型盘缝带伞结构参数Table 3 Geometric description of the Viking DGB parachute

参考Viking型盘缝带伞的结构,考虑到降落伞伞衣强度,共设计两种降落伞进行风洞试验,其伞衣织物材料分别为芳纶绸1、芳纶绸2。通过芳纶绸1降落伞、芳纶绸2降落伞风洞试验可以获取Viking型盘缝带伞在低有效透气量和中有效透气量下的气动力系数。

风洞试验在中国空气动力研究与发展中心高速所FL-26亚跨声速风洞进行,风洞的截面尺寸为2.4 m×2.4 m。因为风洞试验的推荐阻塞比小于5%,故降落伞的名义面积取为0.59 m2。风洞试验降落伞结构参数如表4所示。

表4 风洞试验降落伞结构参数Table 4 Geometric description of parachute for wind tunnel test

2.2 风洞试验方案

降落伞的气动力系数包括轴向力系数,法向力系数,力矩系数,常见风洞试验方法中,难以测量获取降落伞力矩系数,因此,文中采用前支架+后支架方式,如图6所示,前支架与降落伞的连接带相连,后支架伸出导向杆与降落伞顶孔相连,前后支架连接在转盘上,可通过旋转转盘调节降落伞攻角。前后支架中分别安装六分量天平,测量风洞试验过程中降落伞载荷。

图6 DGB降落伞风洞试验Fig.6 DGB parachute of wind tunnel test

对试验中降落伞进行受力分析,如图7所示,N1,N2分别为前、后天平测得的法向力,T1,T2分别为前、后天平测得的轴向力。A是降落伞连接带与在前天平的连接点,B是伞绳汇结点,C是降落伞气动力作用点,D是降落伞气动力在后天平导向杆上作用点,υ为来流速度。

图7 风洞试验降落伞受力情况Fig.7 Force of parachute in wind tunnel test

降落伞的轴向力系数为:

(4)

式中:kq为考虑降落伞阻塞效应的动压修正系数,kf为考虑支架影响的载荷修正系数,q是降落伞的动压,A0是降落伞的名义面积。

同理,可求出法向力系数:

(5)

取降落伞的伞绳汇结点为取矩点,则降落伞的力矩系数为:

(6)

降落伞轴向力系数、法向力系数与阻力系数的关系可以表示为[1]:

CD=|CT|>cosα+|CN|>sinα

(7)

2.3 气动力系数仿真修正

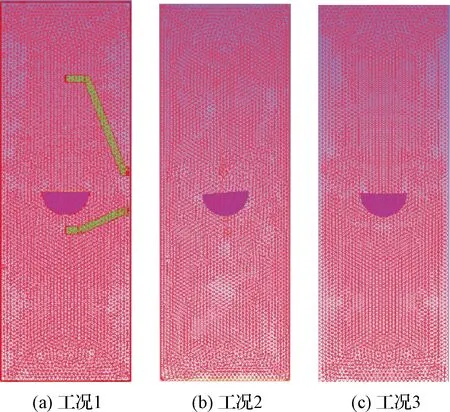

为了获取风洞试验中降落伞的载荷修正系数kf和动压修正系数kq,对风洞试验工况进行CFD仿真计算,计算采用ANSYS CFX软件。仿真工况如表5所示,为模拟无风洞壁面干扰情况,工况3中将求解区域截面设置为4.8 m×4.8 m,其它工况求解区域截面设置为2.4 m×2.4 m。

表5 CFD仿真工况Table 5 Conditions of CFD simulation

各工况下计算网格见图8所示,风洞和支架与实际试验时尺寸相同,降落伞未考虑伞绳及连接带对气动力影响。在工况1中,风洞壁面和支架均设置为WALL边界条件,工况2中风洞壁面设置为WALL边界条件,工况3中风洞壁面设置OPENING边界条件,三个工况均不考虑降落伞的变形。

图8 降落伞CFD仿真网格Fig.8 CFD simulation grids for parachute

在求解动压修正系数时,因为在不同的降落伞攻角下,降落伞对风洞的阻塞效应基本不变,故只考虑0°攻角时降落伞的动压修正系数,而对于载荷修正系数,不同的降落伞攻角,支架投影在降落伞阻力面中的面积并不一致,故其对降落伞的载荷影响也不相同,所以需要分别计算各个攻角下降落伞的载荷修正系数。

假设在工况1下降落伞所受载荷为F1,在工况2下降落伞所受载荷为F2,在工况3下降落伞所受载荷为F3。

考虑到支架对降落伞载荷的影响,则载荷修正系数可表示为:

(8)

考虑到降落伞对风洞气流的阻塞效应,动压修正系数可表示为:

(9)

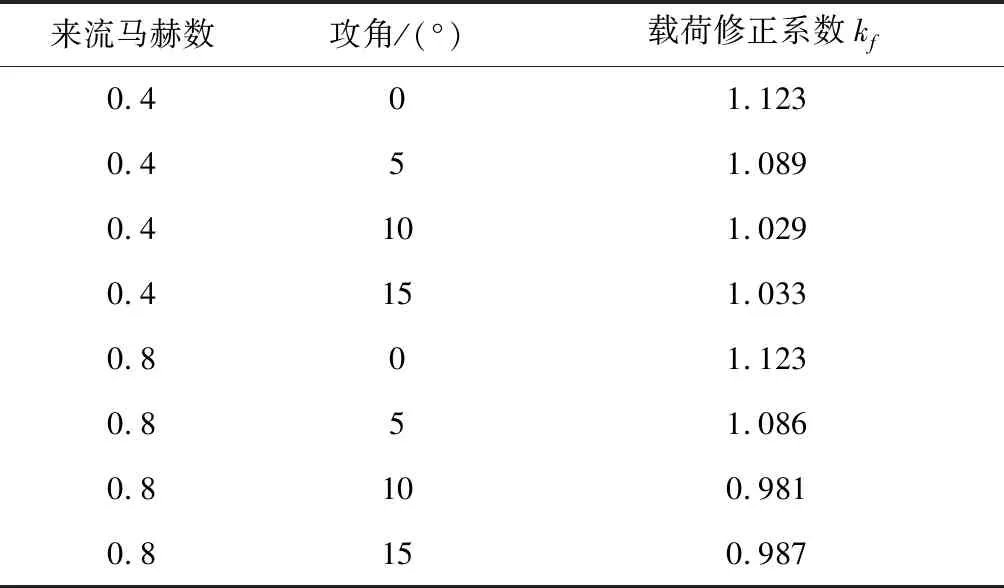

依据式(8)、式(9)仿真得到的修正系数如表6、表7所示。

2.4 风洞条件下有效透气量

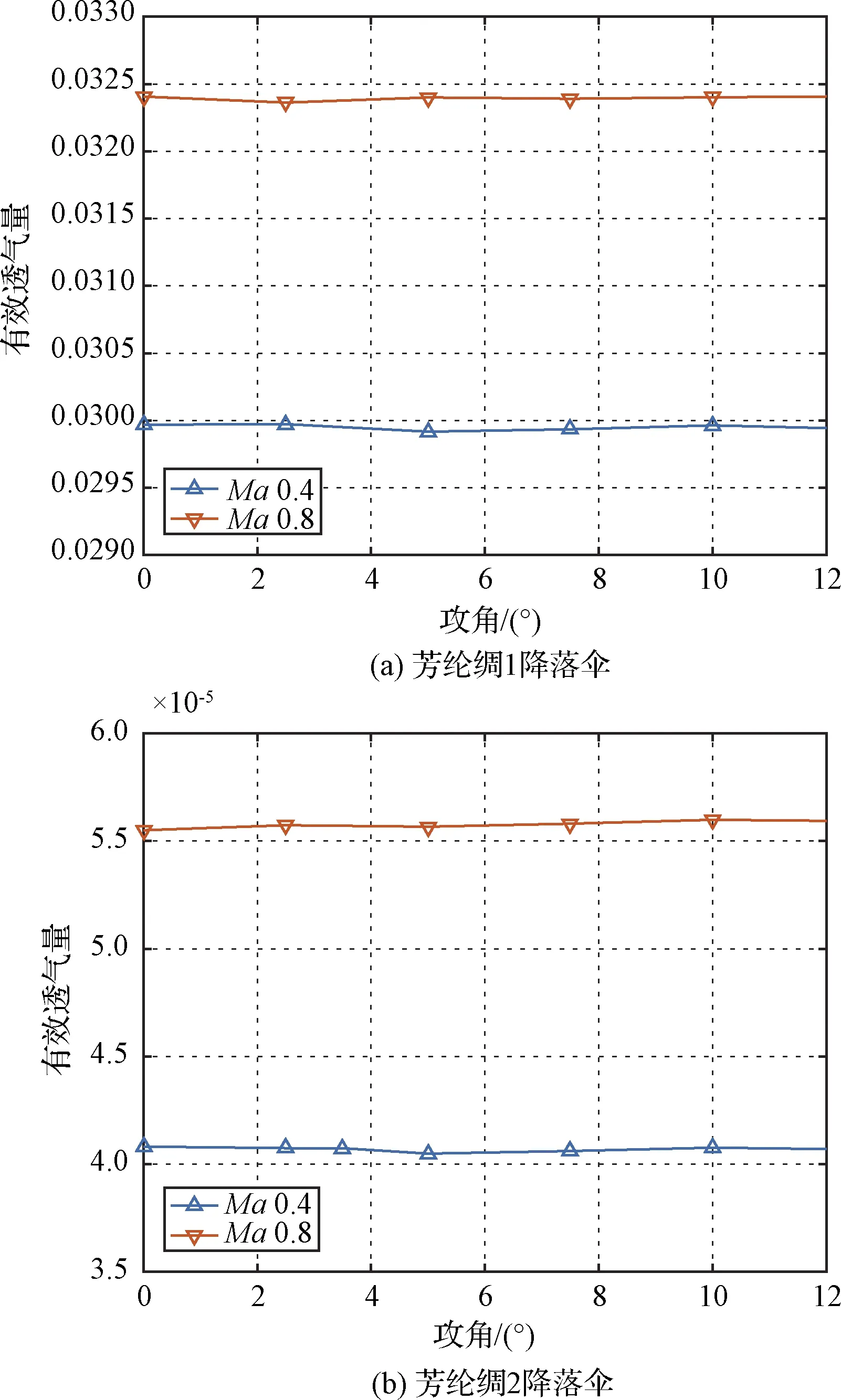

对于风洞试验中以芳纶绸1和芳纶绸2为伞衣材料的降落伞,通过式(3)可得到其在不同攻角及马赫数下有效透气量,如图9所示。

表6 动压修正系数仿真结果Table 6 Simulation result of kq

表7 载荷修正系数仿真结果Table 7 Simulation result of kf

图9 不同来流条件下降落伞有效透气量Fig.9 Parachute effect porosity under variable flow conditions

两种芳纶绸制成降落伞在不同攻角下其有效透气量基本不变,且均随着来流马赫数的增大而增加。其平均值如表8所示。

表8 风洞试验不同来流条件下降落伞的有效透气量Table 8 Parachute effect porosity under variable flow conditions in wind tunnel test

2.5 风洞试验气动力系数

根据风洞试验测量的轴向载荷、法向载荷和力矩,结合式(4)、式(5)、式(6)、式(7)和动压修正系数及载荷修正系数,可分别得到芳纶绸1降落伞和芳纶绸2降落伞的轴向力系数、法向力系数、力矩系数,结果如图10所示。图中力矩系数负号表示与攻角的变化方向相反。

从图10可以看出,当风洞试验来流马赫数从0.4变为0.8时,降落伞的轴向力系数及阻力系数变小,法向力系数及力矩系数变化不大。在相同的来流条件下,芳纶绸1降落伞力矩系数略小于芳纶绸2降落伞,而法向力系数则略大于芳纶绸2降落伞。Ma0.4时芳纶绸1降落伞轴向力系数、阻力系数分别小于芳纶绸2降落伞轴向力系数、阻力系数,而在Ma0.8时芳纶绸1降落伞轴向力系数、阻力系数分别大于芳纶绸2降落伞轴向力系数、阻力系数。

图10 风洞试验降落伞气动力系数Fig.10 Aerodynamic coefficient of parachute in wind tunnel test

3 火星条件下气动力系数预测

3.1 有效透气量与气动力系数关系

根据文献[14-15]中说明,降落伞透气量直接影响气动力及开伞载荷,当降落伞透气量增加时,降落伞开伞载荷及稳定性会相应发生变化,降落伞气动力系数可以表示为透气量的函数。降落伞透气量包括结构透气量λg及有效透气量λe。结构透气量是通过孔、缝隙等集中在某处透气,而有效透气量则是在整个伞衣面均布透气,其对降落伞的气动力影响并不相同,为了考虑结构透气量及有效透气量的不同作用,假设降落伞气动力系数可展开为结构透气量及有效透气量的二次多项式:

Cx=a1λg+a2λe+a3λgλe+a4λgλg+a5λeλe+a6

(10)

式中:Cx为降落伞气动力系数,可为轴向力系数,法向力系数,力矩系数,a1~a6为常数。

对于同一类型降落伞,其结构透气量已经确定,λg为常数,忽略二阶小量,故降落伞气动力系数公式可以简化为如式(11)所示:

Cx=b1λe+b2

(11)

式中:b1,b2为常数。

目前通过风洞试验,已经获取了火星Viking型盘缝带伞不同有效透气量下气动力系数,代入式(11)中,可获取常数b1,b2,从而计算降落伞在任意有效透气量下的气动力系数。

3.2 火星条件下有效透气量

参照文献[2, 16-17]中火星降落伞的开伞点来流参数,一种可行的降落伞开伞弹道来流参数如表9所示。

表9 火星进入过程中来流参数Table 9 Mars flight conditions

根据历次火星探测任务[16,18],火星条件下降落伞伞衣常用材料为锦丝绸,下面分别以锦丝绸1和锦丝绸2为伞衣材料,计算其在火星工况下有效透气量,结果如表10所示。

3.3 降落伞气动力系数

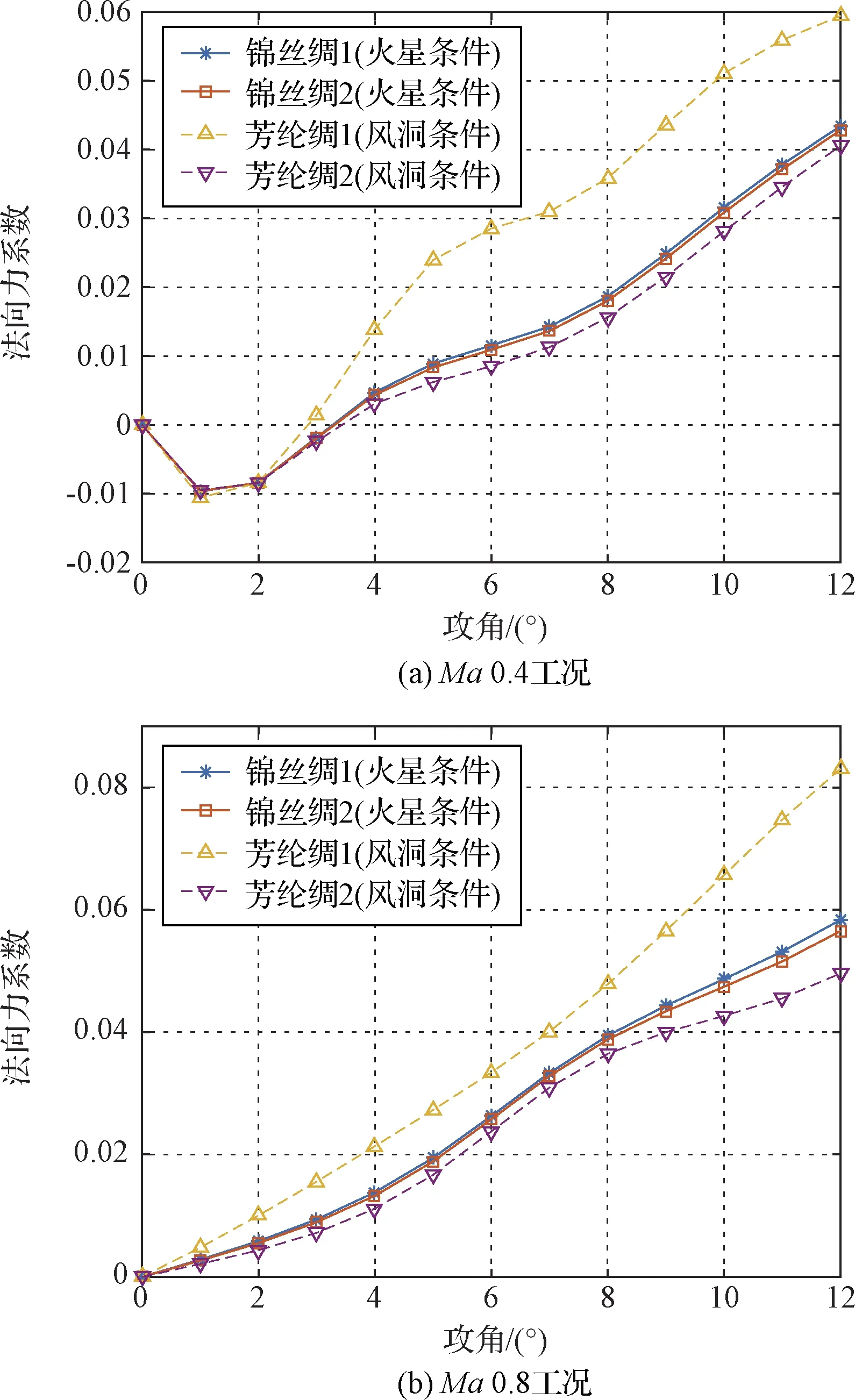

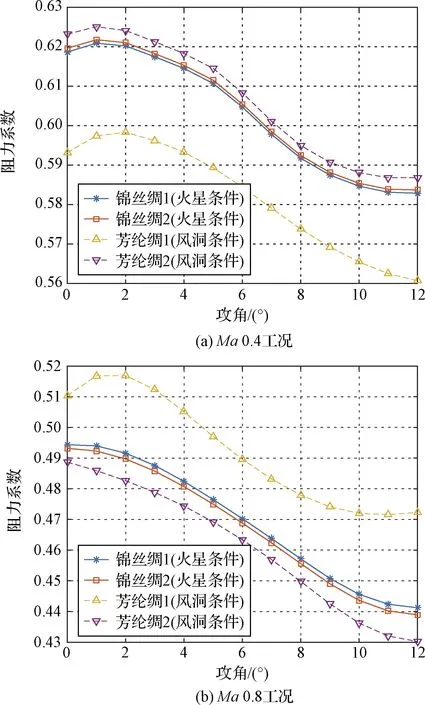

对于Viking盘缝带伞,根据其在风洞试验中获取的轴向力系数、法向力系数、力矩系数,由式(3)、式(11)插值得到火星条件下各工况轴向力系数、法向力系数、力矩系数、阻力系数,分别如图11~图14所示。在火星条件下,Viking型盘缝带降落伞的气动力系数与风洞条件下气动力系数变化趋势一致,且两种锦丝绸降落伞气动力系数结果基本相同。

火星条件下,Ma0.4工况轴向力系数随着攻角增加先增大后减小,且在攻角约为1°达到最大值。Ma0.8工况轴向力系数随着攻角增加而减小。Ma0.4工况轴向力系数的变化范围为0.587~0.622,在0°攻角时锦丝绸1降落伞、锦丝绸2降落伞轴向力系数约为0.619,0.620,Ma0.8工况轴向力系数的变化范围为0.436~0.494,在0°攻角时锦丝绸1降落伞、锦丝绸2降落伞轴向力系数约为0.494,0.493。

图11 降落伞轴向力系数Fig.11 Axial force coefficient of parachute

火星条件下,Ma0.4工况法向力系数随着攻角先减小后增大,法向力第一次穿越0点的攻角由风洞条件下的2.9°(芳纶绸1)和3.5°(芳纶绸2)变为3.4°,Ma0.8工况法向力系数随着攻角的增大而增大。

图12 降落伞法向力系数Fig.12 Normal force coefficient of parachute

火星条件下,Ma0.4工况力矩系数随着攻角先增大后减小,力矩系数第一次穿越0点的攻角由风洞条件下的2.7°(芳纶绸1)和3.4°(芳纶绸2)变为3.2°,即降落伞的稳定性在两种风洞试验降落伞之间。Ma0.8工况力矩系数随着攻角的增大而减小。

火星条件下,Ma0.4工况阻力系数随着攻角先增大后减小,且在攻角约为1°达到最大值。在0°~12°攻角范围内,Ma0.4工况阻力系数的变化范围为0.583~0.622,在0°攻角时锦丝绸1降落伞、锦丝绸2降落伞阻力系数约为0.619,0.620,Ma0.8工况阻力系数的变化范围为0.438~0.494,在0°攻角时锦丝绸1降落伞、锦丝绸2降落伞阻力系数约为0.494及0.493。

3.4 空投试验验证

为了验证Viking型盘缝带伞在不同马赫数下的阻力性能,进行相关空投试验,空投试验来流条件如表11所示。

此次试验降落伞伞衣由锦丝绸1和锦丝绸2制成,面积比约1∶1,可计算该次试验降落伞的有效透气量。根据有效透气量,计算得到空投试验中Ma0.4及Ma0.8下降落伞阻力系数,与实测值对比如表12所示,结果表明基于有效透气量预测降落伞阻力系数较为准确。

4 结 论

本文对火星条件下Viking盘缝带伞气动力系数进行求解,首先通过芳纶绸材料及锦丝绸材料的透气量试验,获取了其在49 Pa~2489 Pa时的织物透气量拟合曲线和透气量常数,同时由风洞试验得到两种有效透气量下Viking盘缝带伞轴向载荷、法向载荷及力矩,结合CFD仿真获取的降落伞载荷修正系数及动压修正系数,得到修正后轴向力系数、法向力系数、力矩系数随着攻角的变化。

根据理论推导,建立了降落伞有效透气量与气动力系数的关系,并用空投试验数据对本文方法进行验证。Ma0.4,Ma0.8两种工况下Viking盘缝带伞阻力系数预测误差分别为1.6%, 3.8%,预测结果较为准确。根据火星降落伞工作来流条件,通过降落伞有效透气量插值获取了火星条件下Viking型盘缝带伞轴向力系数、法向力系数、力矩系数和阻力系数。

本文计算结果表明,火星条件下不同攻角的降落伞气动力系数与风洞条件下变化趋势基本一致,而且锦丝绸1降落伞及锦丝绸2降落伞的气动力系数非常接近。火星条件下,Ma0.4工况降落伞的稳定攻角约为3.2°,而在Ma0.8下降落伞力矩系数随着攻角减小。火星条件下,在0°~12°攻角范围内,Ma0.4工况阻力系数的变化范围为0.583~0.622,Ma0.8工况阻力系数的变化范围为0.438~0.494。

图13 降落伞力矩系数Fig.13 Moment coefficient of parachute

图14 降落伞阻力系数Fig.14 Drag coefficient of parachute

表11 空投试验来流条件Table 11 Airdrop flow conditions

表12 Viking盘缝带伞阻力系数对比Table 12 Viking DGB drag coefficient comparison