制粒时间对干法制备氮化硅颗粒致密性的影响

余冬玲,张小辉,吴南星,廖达海

(景德镇陶瓷大学 机械电子工程学院,江西 景德镇 333403)

0 引 言

陶瓷干法制粒具有节能减排、生产效率高[1-2]等优点,已逐步取代高能耗、低产量的湿法造粒技术[3]。但干法制备氮化硅颗粒存在以下缺陷:颗粒压缩率过低、团聚现象严重、表面粗糙等[4-5],上述问题导致干法制备的氮化硅颗粒致密性较差[6]。调整颗粒在制粒室内的运动时间对改善颗粒松密度,提高颗粒分散率及表面光滑度有重要影响[7]。

在氮化硅陶瓷干法制粒中,制粒时间表示为氮化硅粉末结合成具有一定直径的氮化硅球状颗粒所经过的时间尺度,颗粒致密性受制粒过程的影响较大。制粒时间对颗粒性能的影响特征受到国内外相关学者广泛的研究。P.G.Subhash等[8-9]研究了同一采样时间的相同粒径的颗粒,其颗粒致密性、粘结剂含量、孔隙度、溶出度、颗粒强度等性能也存在明显的不均匀性。杨月乔等[10]研究了时间对颗粒污泥形成的影响,结果表明强化造粒时间,有助于颗粒污泥的粒化,且颗粒较紧实。R.Dreu等[11-12]研究了造粒时间和进气量对颗粒大小和粒度分布、颗粒形状和流动性以及致密性的影响,粘结剂用量、粘结剂粒度和造粒时间的相互作用影响颗粒形状且对颗粒的致密性有一定的影响。孙科等[13-14]考察了在快速搅拌制粒机中加水量、造粒时间、搅拌方式对致密性多孔玻璃颗粒造粒过程的影响,造粒时间越长,致密性松散,小颗粒越多。从上述文献可知,不同造粒时间对颗粒的致密性存在影响。

鉴于前人研究结果,通过实验测量不同造粒时间下氮化硅颗粒的特性变化。采用SEM(扫描电子显微镜)观察颗粒表面粗糙情况及裂纹状态[15],通过水分测试仪测定颗粒含水率[16],利用自动强度测定仪测得颗粒强度。通过对颗粒特性的检测,能够有效选择合理的制粒时间。上述方法及实验结果对优化氮化硅陶瓷干法制粒过程有一定的理论指导意义。

1 实验装置及原料

1.1 实验装置

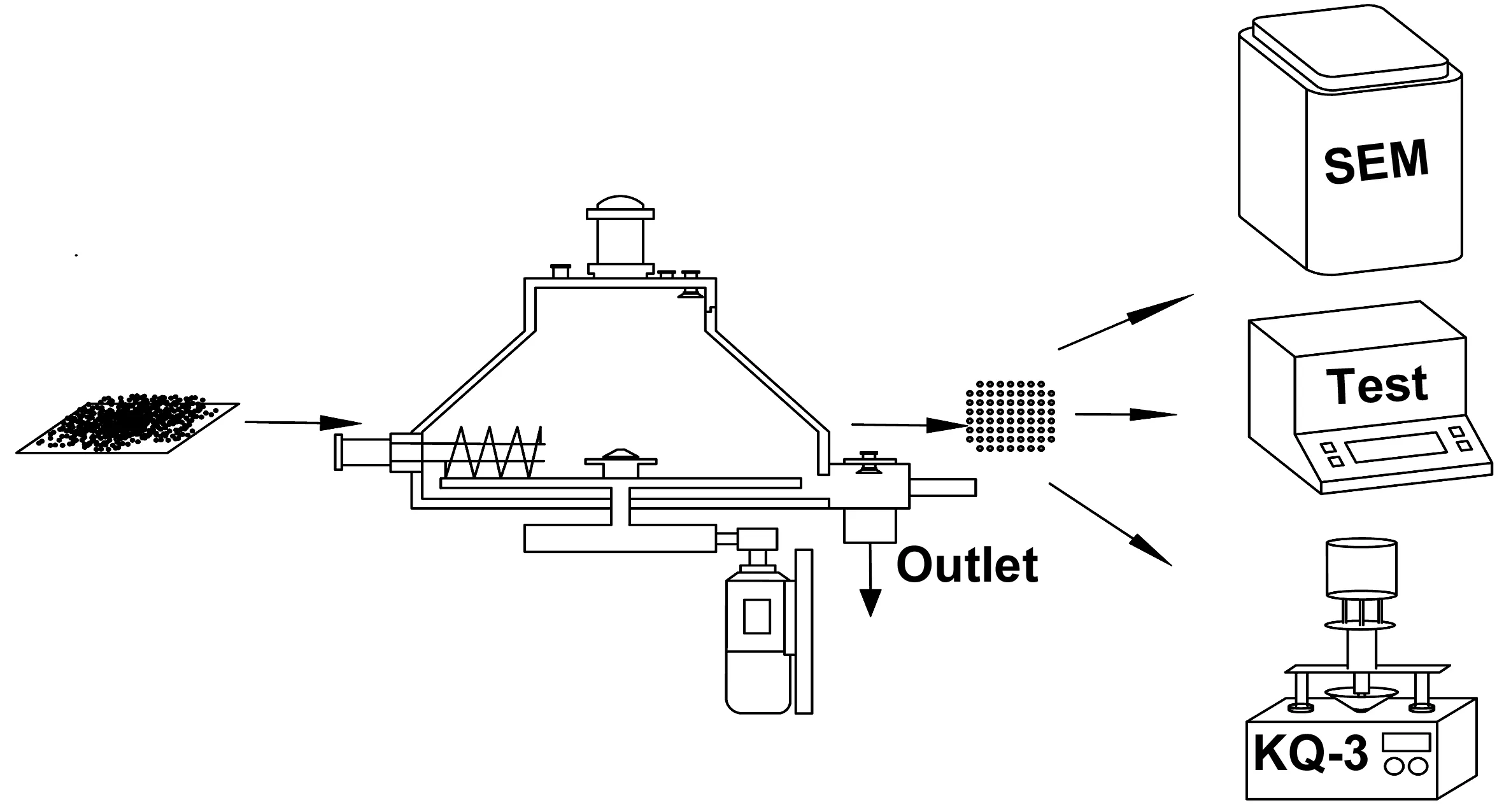

制粒时间-颗粒致密性实验平台由两部分组成:制粒阶段和检测分析阶段。制粒阶段所用的高速混合制粒机结构示意图如图1所示,为卧式圆筒结构。该制粒机使用流态化造粒机制,制粒效果近似球形。搅拌桨电动机设置在底部,通过转向轴带动搅拌桨运转,通过改变电机转速控制搅拌桨的低速、中速、高速。串激电机体型较小可直接安装在造粒室外部,与粉碎桨直接相连。其造粒过程主要分为三个阶段:干混、湿混、造粒。(1)干混阶段,搅拌桨低速度转动使物料在造粒室内翻腾;(2)物料混合均匀后通过粘合剂喷头向造粒室内添加粘合剂,搅拌桨转速增加,属于湿混阶段;(3)制粒阶段是关键阶段,搅拌桨和粉碎桨的转速达到最大,物料被粉碎桨切成细小的颗粒状,颗粒受到强大离心力而被挤压与滚动,结构致密且均匀。

1.电动机 2.出料口 3.造粒室 4.造粒室端盖 5.粘合剂喷头6.支撑杆 7.粉碎桨 8.串激电机 9.搅拌桨 10.底座图1 高速混合制粒机Fig 1 Granuator of high speed mixing

1.2 实验材料

实验所用的氮化硅粉(Si3N4)选用的是秦皇岛一诺高新材料开发有限公司纯度为99.99%、粒度为0.6 μm,其材料化学成分如表1所示。

在氮化硅陶瓷造粒过程中,分别加入聚乙烯醇、海藻酸钠、酚醛树脂等几种不同的添加剂,且造粒添加剂的含量不能超过所占原料的5%。在每种添加剂下又分成3组分别进行造粒,造粒时间分别为4,5和6 min。

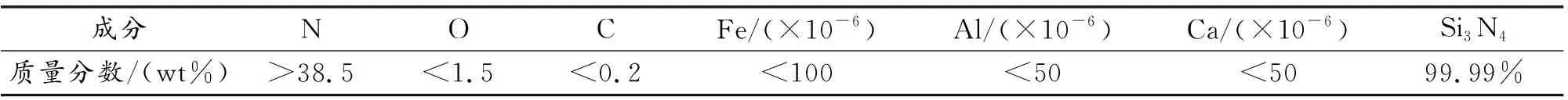

表1 Si3N4粉材料化学成分表

表2 实验参数变量表

2 实验过程

2.1 制备过程

氮化硅颗粒制备流程图如图2所示。将氮化硅粉末放入高速混合制粒机中低速干混,使氮化硅粉末中存在的一些杂质均匀的分散到氮化硅粉中。干混过后,喷入适量的水和添加剂溶液在中速下进行湿混,在搅拌桨的作用下使添加剂与氮化硅粉末充分混合,在侧置高速粉碎桨的作用下形成均匀湿颗粒。

2.2 分析方法

制粒时间-颗粒致密性实验平台中检测分析阶段图2所示。

图2 氮化硅颗粒制备流程图Fig 2 Flow chart of silicon nitride particles preparation process

(1)SEM分析:利用扫描电镜 (Hitachi SU9000)新型超高分辨冷场发射扫描电镜)得到氮化硅颗粒三维形貌图,主要观察裂痕状态,判断颗粒光滑度。

(2)含水率分析:利用水分测试仪(上海品重检测设备有限公司PL-100Z)分析氮化硅颗粒在造粒时间不同情况下的含水率[17]。

(3)自动强度测定仪(KQ-3):氮化硅颗粒强度通过自动强度测定仪[18-19]测得。

(4)综合上述得出的光滑度、含水率、颗粒强度,分析得出造粒时间与致密性的关系。

图3 氮化硅颗粒检测分析示意图Fig 3 Schematic diagram of silicon nitride particles detection and analysis

3 结果与讨论

为分析制粒时间对颗粒致密性的影响,设置3组实验进行对比分析,其中一组添加剂为聚乙烯醇、二组添加剂为海藻酸钠、三组添加剂为酚醛树脂。取造粒时间分别为4、4.5、5、5.5和6 min时的氮化硅颗粒样品,对3组颗粒样品进行对比分析。

3.1 含水率分析

图4为3组颗粒样品在不同制粒时间下的含水率曲线图。总体上3种制粒添加剂下随着时间的推移颗粒含水率逐渐降低,在4~5 min时含水率的降低速度比5~6 min时降低速度要快些。制粒时间分别为4 min时,颗粒的含水率约为12%,含水率较高由于添加剂溶液中的水分,制备出的颗粒没有经历风干,水分较多不凝实,致密性不高。制粒时间为5 min时,颗粒含水率为9.0%,由生产经验可知颗粒含水率为8%~10%最优,制备出的颗粒水分挥发较快,形成的颗粒凝实致密性高。制粒时间为6 min时,颗粒的含水率为7.6%,制粒时间较长,制备出的颗粒水分挥发快,含水降低,颗粒干裂,结构松散造成颗粒致密性不高。

图4 不同制粒添加剂制备氮化硅颗粒含水率曲线图Fig 4 The moisture content curves of silicon nitride particles prepared by different granulating additives

3.2 SEM分析

图5~7是利用超高分辨冷场发射扫描电镜拍摄的颗粒微观形貌图。图5(a)为制粒时间4 min时,粉末偏多,形成的颗粒少且粗糙不规则,颗粒不凝实,致密性不高。图5(b)为制粒时间为5 min时,成型的颗粒多且规则,颗粒表面光滑较凝实致密性高。图5(c)为制粒时间为6 min,粉末较少并出现颗粒的碎屑,部分颗粒的表面出现裂纹。猜想是制粒时间过长造成氮化硅颗粒间相互摩擦、碰撞,使成型的颗粒重新裂开,造成颗粒的致密性不高。

图5 聚乙烯醇为添加剂时不同制粒时间时的微观形貌Fig 5 Microstructure of polyvinyl alcohol with different granulation time

图6 海藻酸钠为添加剂时不同制粒时间时的微观形貌Fig 6 Microstructure of sodium alginate with different granulation time

图7 酚醛树脂为添加剂时不同制粒时间时的微观形貌Fig 7 Microstructure of phenolic resin with different granulation time

3.3 强度分析

图8是根据自动强度测定仪测得3种不同制粒添加剂制备的氮化硅颗粒强度制定的曲线图。制粒时间为4 min时,制备的颗粒水分多,颗粒疏松不够凝实,测得3种添加剂制备的氮化硅颗粒的强度约为1 N。4~5 min时,成型的颗粒水分挥发,致密性增加,强度逐渐上升。制粒时间为5 min时,成型的颗粒数目较多,颗粒中的含水率降低,颗粒致密性高,测得强度为2.5、2.3、2.1 N。当制粒时间为6 min,由曲线可知:颗粒的强度在逐渐下降,测得颗粒的强度为2.0、1.7、1.6 N,分析原因是制粒时间过长,已经成型的颗粒在制粒室内相互挤压、碰撞导致颗粒受损,颗粒的致密性下降。

图8 不同添加剂颗粒的硬度曲线图Fig 8 Hardness curves of different additive particles

4 结 论

(1)通过实验证明,当制粒时间为5 min时,测得以海藻酸钠为制粒添加剂制备出的氮化硅颗粒强度最高为2.5 N,含水率为9.2%,通过SEM观测得颗粒表面凝实,综上所述,该条件下制备的氮化硅颗粒的致密性相比其他条件下颗粒的致密性要高。

(2)实验结果表明干法制备氮化硅颗粒的致密性与制粒时间有相关,干法制备氮化硅颗粒时,选择合适的制备时间对氮化硅颗粒致密性的影响显著。所用的方法和结论对陶瓷干法制粒时间的优化选择具有一定的指导意义。