新型高效脱碳剂在某终端节能改造中的应用

李鹏程,唱永磊,李根,颜筱函,韩续增

新型高效脱碳剂在某终端节能改造中的应用

李鹏程1,唱永磊1,李根1,颜筱函1,韩续增2

(1. 中海石油(中国)有限公司北京研究中心,北京 100028;2. 青岛欧赛斯环境与安全技术有限责任公司,山东 青岛 266000)

大型脱碳装置一般采用活化MDEA法,由于脱碳溶剂循环量大并需要加热再生,装置能耗较高。近年随着国内外对活化MDEA脱碳溶剂的深入研究,研发的新型高效脱碳溶剂可将装置能耗有效降低20%。针对某天然气终端已建三套脱碳装置实际运行状况,结合各年脱碳气量,给定不同更换方案条件下各装置的运行情况,并针对不同更换方案开展经济性比选。建议对其中两套脱碳装置更换新型高效脱碳剂,可有效优化已建脱碳装置的运行,降低脱碳装置能耗,节省费用约2 000万元。

脱碳;高效溶剂;节能;改造

油气开采过程中,来自地下储层的天然气通常含有一定量的H2S、CO2等酸性组分,这不仅降低天然气品质,而且腐蚀金属管道、设备反应器等,给生产带来安全隐患,影响天然气储运和利用[1]。因此,必须对其进行脱酸处理,以满足国家天然气标准,一类气CO2质量分数不超过3%,二类气CO2质量分数不高于4%[2]。目前国内外大型天然气脱硫脱碳装置均以醇胺溶液吸收法为主,如MDEA法、DEA 法或以MDEA 为基础的配方溶剂法等,其具有操作连续、处理量大、净化度高以及对酸性气体组分浓度范围适应性宽等优点。但此种脱碳工艺要求醇胺吸收溶剂循环量大、吸收溶液酸气负荷高、脱碳装置能耗高[3]。以中海油位于海南某天然气处理终端为例,3套脱碳装置的能耗约占全厂综合能耗的80%[4-5]。因此,在工艺流程确定的条件下,选择采用高吸收性、低再生能耗的活化脱碳剂已成为高含CO2天然气处理中节能的关键。

1 醇胺法脱碳

醇胺法是20世纪80年代发展起来的脱除天然气中CO2最常用物理化学吸收法。此种方法是在吸收塔内将含CO2的天然气与贫胺液通过逆流接触脱除。吸收了CO2的富胺液在再生塔内经过加热将CO2脱出,胺液经冷却后再重新使用,从而完成整个吸收-再生-吸收的循环过程[6]。

用于天然气脱CO2的醇胺溶剂主要包括一乙醇胺(MEA)、二乙醇胺(DEA)和配方/活化甲基二乙醇胺(MDEA)等。此工艺的发展过程实质上是各种溶剂与胺液复配的溶剂和添加剂的选择、改进的过程[7]。MDEA与活化MDEA的吸收机理见图1。

图1 MDEA吸收机理示意图

2 活化脱碳溶剂

目前先进的高效脱CO2溶剂在以MDEA为基础,利用特有的活化剂配方可大大提高其吸收CO2的反应速率,降低吸收溶剂损失和脱碳装置综合能耗。有文献报道,在保持原有工艺设备不改造的基础上,将原装置胺液更换为新型高效脱碳溶剂后,可将系统处理能力提高20%以上,或将系统能耗降低20%~45%。工业化使用的活化剂主要包括DEA、MEA、哌嗪以及空间位阻胺等,一些新兴活化剂正处于实验研究阶段,如碳酸酐酶、离子溶液等,活化剂的配方大多是保密溶剂[8]。目前应用较广、口碑较好的脱碳溶剂厂商,国外的有美国陶氏化学、德国巴斯夫、法国赫锑石化等,国内的有四川省精细化工设计研究院、成都赛普瑞兴科技有限公司、南京化学工业集团研究院等。

目前研发出的新型高效脱碳溶剂具有以下优点:

①基础单元需要的投资和运行成本更低;

②工艺节能、稳定、环保;

③没有腐蚀性,设备维修成本低;

④溶剂损失少,补充量小;

⑤可确保高纯度酸气的回收;

⑥可生物降解、无毒性;

⑦通过溶剂配方的调整可提高释放潜在产能。

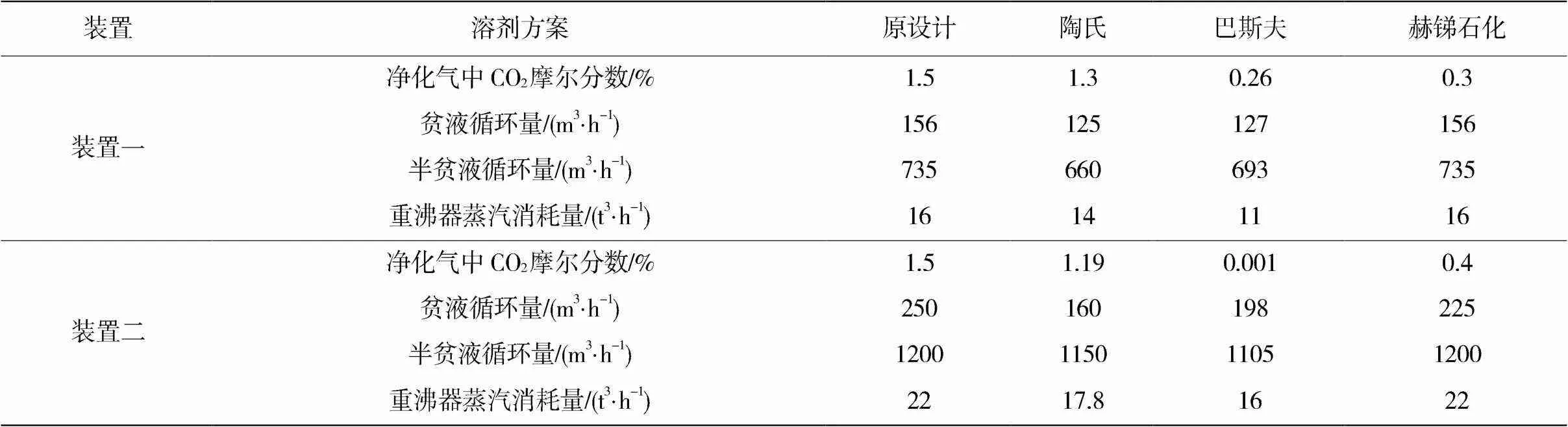

表1为将某终端两套脱碳装置在应用高效新型活化MDEA后,将处理量提高至原设计处理能力的1.2倍时,净化气中CO2摩尔分数及主要设备的负荷。在应用新型脱碳剂后,脱碳装置处理后的净化气中CO2摩尔分数低于原设计值3%,且主要设备的运行负荷均有所降低。

表1 已建脱碳装置应用新型活化MDEA后运行状况

3 终端已建脱碳装置节能改造方案

3.1 终端已建脱碳装置现状

某天然气处理终端现已有3套脱碳装置,均采用活化MDEA湿法脱碳,其中活化MDEA由水、MDEA及活化剂哌嗪组成,3套装置的设计及现场检测实际运行情况如表2所示。装置一与装置二的实际脱碳能力目前达不到原设计值[9]。

表2 终端已建脱CO2装置设计与实际处理能力

3套装置脱碳工艺均采用“两段吸收、两段再生”,贫液循环量小,主要依靠大循环量的半贫液吸收CO2,工艺流程如图2所示[10]。脱碳流程由高压吸收和低压再生两部分组成,原料气自吸收塔的底部进入,首先与吸收塔中部进入的半贫液接触,除去天然气中的大部分CO2,再与塔顶进入的贫液接触,进一步脱除CO2以满足下游用户对气质的要求,净化后的湿气由塔顶排出。吸收了CO2后的富MDEA由吸收塔底流出,首先进闪蒸塔减压闪蒸,闪蒸后的富MDEA进再生塔上段进一步低压再析,溶液在再生塔内与上升的蒸汽接触,大部分CO2被解吸。再生塔的半贫液大部分经半贫液泵增压后进入吸收塔中段,少部分经溶液泵提升后经过溶液换热器与贫液换热进入再生塔汽提段上部加热再生。半贫液在重沸器中被加热,高温条件下CO2进一步解吸,溶液得到完全再生。完成再生后的贫MDEA液由再生塔底流出,经换热温度降低后经贫液冷却器冷却、贫液泵增压后返回到吸收塔顶部,再生塔顶部的酸气和水蒸气经过冷却器冷却后分离,分离的冷却水再一次返回再生塔,分离出的尾气放空处理[10]。

图2 终端已建脱CO2装置工艺流程示意图

3.2 脱碳气量核算

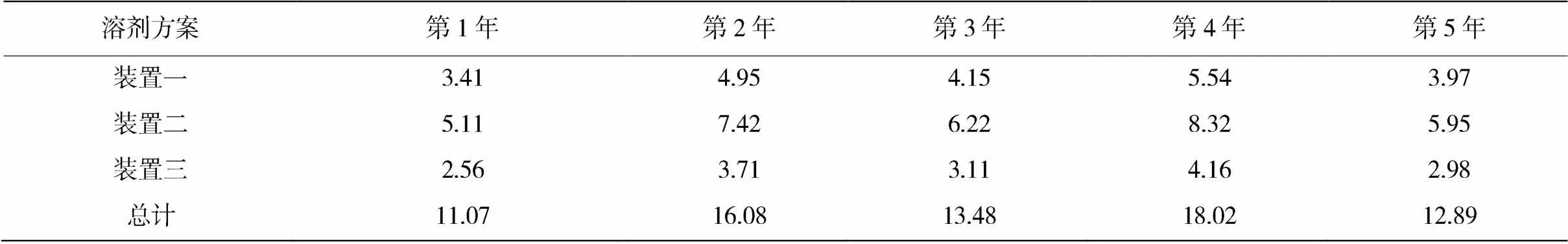

根据终端上游两条海管进站气量与组分及下游用户对商品气气质的要求,终端内每年需要脱出的气量见表3。

表3 各年需脱碳气量

3.3 脱碳装置处理能力核算

基于表2中3套脱碳装置的实际处理能力,对于新的进站原料气组分,各装置逐年可处理气量见表4。

表4 终端已建脱碳装置处理能力核算 ×108 m3·a-1

由表3与表4可知,终端已建3套脱碳装置可满足脱碳处理需要,但已建装置所用的活化MDEA传统配方能耗较高,并且装置运行过程中偶尔存在发泡等问题。根据表1中国外活化脱碳剂的研究进展,新配方脱碳溶剂的应用可大幅降低脱碳装置热能消耗。如对终端内已建的3套脱碳装置更换国外研发的新型高效脱碳溶剂,各装置的脱碳处理能力提升情况见表5。

表5 更换新型脱碳剂终端已建脱碳装置处理能力核算 ×108 m3·a-1

3.4 脱碳装置节能改造方案优选

根据终端每年需脱碳的气量和各脱碳装置更换脱碳剂前后的可处理气量,筛选出以下4种方案进行经济性比选。方案一:3套脱碳装置均不更换脱碳剂;方案二:装置一与装置三均更换脱碳剂;方案三:仅装置一更换脱碳剂;方案四:仅装置三更换脱碳剂。采用上述各方案后,生产期内每套脱碳装置的运行情况详见表6。

表6 4种方案中各套脱碳装置运行情况

注:“√”代表装置运行;“×”代表装置停运。

上述各方案中,每年脱碳装置运行消耗的电量及热能见表7。

表7 各方案装置运行能耗

对于改造方案中脱碳溶剂的初始装填量,方案二共需更换180 t脱碳剂,方案三需更换120 t脱碳剂,方案四需更换60 t脱碳剂。据市场行情,每吨新型高效脱碳剂的价格约83 000元,各方案在运行全寿命周期内经济性比较见表8。

表8 不同方案经济性比较结果

上述评价过程中燃料气价格为每立方米0.9元,电价为每千瓦时1.6元。

由表8结果可见,在方案二中同时更换脱碳装置一与装置三的脱碳溶剂,虽然初始投资高,但装置能耗大幅降低,可降低终端处理厂内操作费用,整个生产期内将节约2 000万元费用。

4 结 论

选用基于天然气组分及净化气气质要求研发的新型高效活化脱碳剂,可将已建的脱碳装置处理能力提高20%,同时有效减小脱碳装置运行能耗。通过对终端不同的脱碳装置更换新型高效脱碳剂的改造方案进行经济性比选,推荐对脱碳装置一与装置三更换新型脱碳溶剂,可节省操作费用约2 000万元。

[1]王遇冬.天然气处理原理与工艺[M].北京:中国石化出版社,2007.

[2]国家市场监督管理总局. 天然气:GB 17820—2012[S].北京:中国标准出版社,2018.

[3]万宇飞,邓骁伟,程涛,等. 不同含碳量天然气脱碳方案选择[J]. 油气田环境保护,2013,23(3):56-58.

[4]李必忠,温冬云,吴桂光,等. 东方终端二期脱碳装置运行问题浅析及解决办法[J].石油与天然气化工,2008,37(5):401-405.

[5]朱光辉.东方终端三套脱CO2装置工艺设计特点分析[J].中国石油和化工标准与质量,2012,33(12):31-32.

[6]周声结,贺莹. 国内大规模MDEA脱碳技术在中海油成功应用——以中海油东方天然气处理厂为例[J].天然气工业,2012,32(8):35-38.

[7]陈赓良.天然气配方型脱碳溶剂的开发与应用[J].天然气与石油,2014,29(2):18-24.

[8]江志华,刘渊,朱海山,等.新型高效天然气脱CO2溶剂在某天然气处理终端应用研究[J].广东化工,2016,43(10):61-63.

[9]胡文杰,江志华,李鹏程,等.多气源多用户天然气处理厂的外输调控计算模型[J].天然气工业,2015,35(6):93-98.

[10]张文超,罗小明,刘子兵,等.长庆气田天然气净化厂脱硫脱碳工艺优化探讨[J].石油工程建设,2015,41(5):43-46.

Application of New High Efficient Decarburization Solvent in Energy-saving Renovation of Natural Gas Onshore Terminal

1,1,1,1,2

(1. China Offshore Oil Beijing Research Center, Beijing 100028, China 2.Qingdao Oasis Environmental and Safety Technology Co., Ltd., Qingdao Shandong 266000, China)

The activated MDEA process is usually adopted in large-scale decarburization devices, which is characterized by the lower energy efficiency since a large circulation amount of decarburization solvent and its heat regeneration are required. In recent years, with the in-depth study of activated MDEA decarburization solvents at home and abroad, the new and high-efficiency decarburization solvents can effectively reduce the energy consumption of devices by 20%. Based on the on-site operation of three sets of decarburization facility unit (unit 1, 2 and 3) built for a natural gas onshore terminal, and combined with the decarburization gas required in each year, the operation of all unit under different replacement schemes was provided, furthermore, the economic comparison of different replacement schemes was carried out. It was suggested that the high-efficiency decarburization solvent should be replaced for two series decarburization facilities, which could optimize the operation of the built decarburization facility and improve the energy consumption, saving about 20 million Yuan.

Decarburization; High-efficiency solvents; Energy conservation;Renovation

2020-04-21

李鹏程(1988-),男,陕西省渭南市人,工程师,硕士学位,2013 年毕业于中国石油大学(华东)油气储运工程专业,研究方向:工艺研究设计及管道完整性管理。

TE08

A

1004-0935(2020)09-1132-04