氮气/蒸汽混合气体状态特性探究实验教学平台的搭建及应用

林日亿,杨正大,王新伟,姜 烨

(中国石油大学(华东) 新能源学院,山东 青岛 266580)

水蒸气作为常用的热载体工质,在石油开采[1]、石化炼化[2]和发电[3]等诸多领域均有广泛应用,是动力工程及工程热物理学科学生在进行热能转换利用工艺和设备设计工作时必须深入认识的工质。在锅炉、换热器、油气开采和输运等不同场合下,水蒸气的流动与换热特性存在显著不同[4-5]。

水蒸气通常并非作为纯物质单独使用,而会加入其他气体形成混合气体[6]。例如,在稠油热采过程中,为提高稠油采收率,在注蒸汽过程中伴注氮气、空气、二氧化碳等不可凝气体,以降低稠油黏度,提高波及体积[7-9]。不凝气体的加入会影响蒸汽的性质,加大了应用的复杂性,甚至可能影响实际开采效果。在此类应用中,涉及的蒸汽性质、混合气体分压定律、气液相平衡等内容,属于能源与动力工程、石油工程和石油化工等专业在“工程热力学”课程讲授的基础知识[10]。由于应用的背景性较强,除了理论知识讲授外,还需结合必要的模拟实验加深学生的认识和理解[11]。由于稠油热采相关专业面临的是地层高温、高压等极端复杂工况[12-14],现场就地实验难以开展,而常规实验平台又无法满足相关教学任务需求。

本文设计、搭建了一套高温、高压条件下氮气/蒸汽混合气体状态特性探究实验教学平台。基于该教学平台,可以开展混合气体状态参数确定、混合气体分压定律、气液相平衡等实验教学内容。

1 实验装置

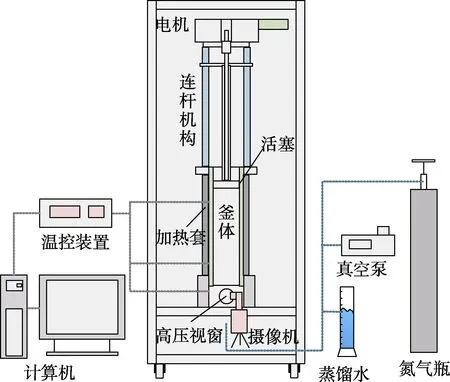

为了探究高温、高压条件下氮气/蒸汽混合气体状态特性,设计并搭建了一套实验装置,如图1 所示。该实验装置主要由供给系统、釜体系统、活塞升降系统、可视系统、温度/压力测量系统和数据采集系统等6 部分组成。

图1 实验系统示意图

(1)供给系统。实验中蒸馏水通过抽真空吸入釜体,氮气由钢瓶气(纯度99.999%)供给,二者的供给量分别通过量筒和质量流量计测定和控制。

(2)釜体系统。釜体有效长度为1 m,由筒体、活塞、堵头和传动密封件等构成。釜体材料为316 L 不锈钢,密封材料由军工级斯特封加工而成。为保证密封性,筒体内壁进行了精加工,内壁光洁度达到1.6 μm。

(3)活塞升降系统。步进电机在电控系统的控制下,经过齿轮机构减速后带动非圆齿轮传动机构,再由曲柄连杆机构带动柱塞完成往复运动。活塞可自由改变位置,从而调节筒体内部压力。

(4)可视系统。包括高压视窗和高清摄像机。高压视窗采用高强度Si-Al 玻璃,有良好的光学性能,透明度达到99%,高清摄像机可通过该视窗对内部液滴状态进行观察和记录。

(5)温度/压力测量系统。采用日本理化RD500控制器和J 型热电偶温度传感器形成高精度负反馈控制,控温精度为±1 ℃。采用压力传感器监测整个流程管路压力,当压力超过所需压力时,压力信号反馈给电脑,停止电机运转并打开泄压阀门泄压。

(6)数据采集系统。通过7017C 模块对整套装置的压力、温度等信号进行采集,再通过RS485 传送给计算机。数据处理软件采用Visual Basic 编程,可实时监测压力并动态绘制压力曲线、温度曲线,具有超压报警等功能。

2 实验操作步骤

(1)采用真空泵对釜体内部抽真空,使釜体内压力达到-0.09 MPa,随后充入高纯度氮气,重复以上操作3 至4 次,以保证釜内空气被完全除去。

(2)量取一定量的蒸馏水,利用釜内负压将其吸入釜体内。设定釜体加热温度进行加热,在升温的过程中,通过摄像机实时观察釜内水蒸气和液滴状态的改变,记录各个时刻下的温度和压力。

(3)调整釜体体积和釜内温度,重复以上操作,记录并绘制单独水蒸气条件下的压力-温度变化曲线。

(4)保持釜体的体积不变,充入一定量的氮气,使釜体内压力逐渐升高,并通过摄像机实时观察釜内水蒸气和液滴状态的改变,记录各个时刻下的温度和压力。

(5)调整釜体体积、釜内温度和氮气填充量,重复以上操作,记录并绘制混合气体条件下的压力-温度变化曲线。

3 混合气体状态特性探究实验

3.1 水蒸气状态转变的可视化实验

水蒸气状态转变的临界条件是获得氮气/蒸汽混合气体状态特性的关键。通过本实验装置的高压可视窗口,结合外接高清摄像机,实现对釜体内部液滴形成、消失过程的可视化。以图2 中4 个连续变化的典型工况为例,对釜体内水蒸气、液滴状态说明如下。

图2 典型温度、压力下水蒸气状态照片

图2 给出的4 个连续变化工况分别为:工况1(T=196 ℃、P=1.35 MPa)时,观察视窗内有液滴;维持釜体体积不变,对装置进行加热达到工况2(T=215.2 ℃、P=1.92 MPa)时,视窗内液滴全部汽化;将反应釜的体积由5.83 L 压缩至3.83 L,达到工况3(T=215.2 ℃、P=2.9 MPa)时,保持装置内温度不变,此时再次有液滴产生;维持装置内温度不变,向釜体内充入氮气,上调活塞以维持压力不变,充氮气过程由于温度降低出现液滴变多的现象,待温度恢复至充氮气前温度,达到工况4(T=215 ℃、P=2.9 MPa)时,液滴消失。

对比来看,工况4 的釜体内总压高于工况2,但两种工况下均无液滴。若水蒸气干度由总压决定,2.9 MPa下水蒸气的理论饱和温度为232 ℃,由于工况4 的温度低于饱和温度,应有液滴生成,但实际工况4 稳定后并未有液滴产生,因此水蒸气干度并非由总压决定。对比工况3 和工况4,尽管总压力维持在2.9 MPa,但工况 3 由于氮气的分压作用使水蒸气分压降低为1.92 MPa,对应的水蒸气理论饱和温度也降低为210 ℃,小于反应釜内混合气体的温度,因此有明显的液滴生成。通过以上可视化实验,学生可对不同温度、压力条件下混合气体状态特性有更为直观的认识,有助于培养学生的观察能力、归纳总结能力以及理论联系实际能力[15]。

3.2 水蒸气状态与压力的依存关系实验

通过以上可视化实验,可确定水蒸气状态转变的临界条件,记录每个工况条件下的温度和压力值,进而得到水蒸气的温度、压力随时间的变化曲线,如图3和图 4 所示。将临界条件下的温度和压力值进行总结,并与理论曲线进行对比,可进一步探明水蒸气状态与压力的依存关系。

图3 反应釜内温度随时间的变化曲线

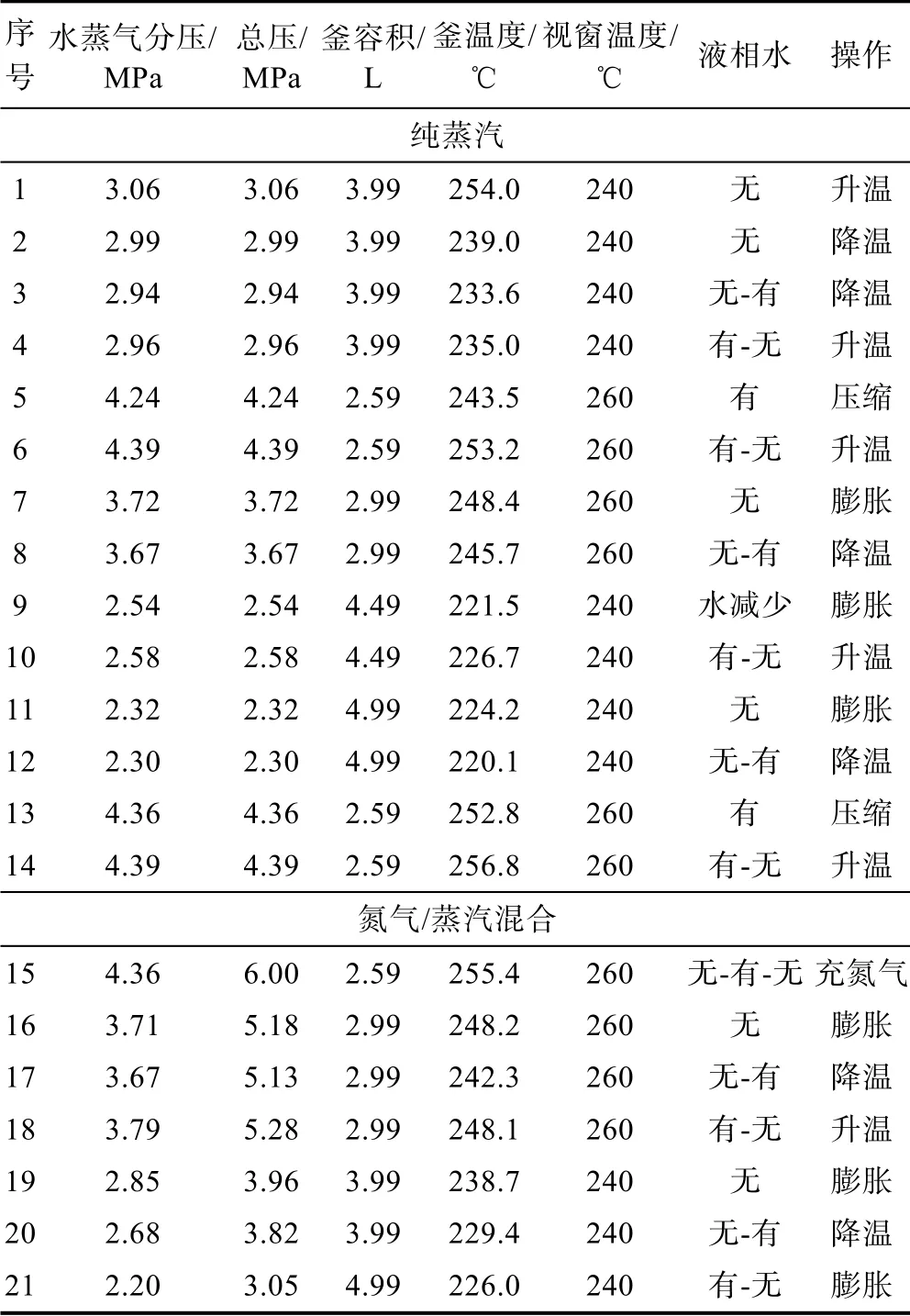

该部分实验同样分为纯蒸汽和氮气/蒸汽混合气体两种情况,通过改变温度、压力,得到一组不同的饱和温度-压力点,可绘制出水蒸气的饱和温度-压力曲线图。在充入氮气的情况下,绘制的曲线分为水蒸气的饱和温度-分压力图和饱和温度-总压力图。将不同操作下的实验工况与水蒸气状态总结如表1 所示。

图4 反应釜内压力随时间的变化曲线

表1 实验工况与水蒸气状态

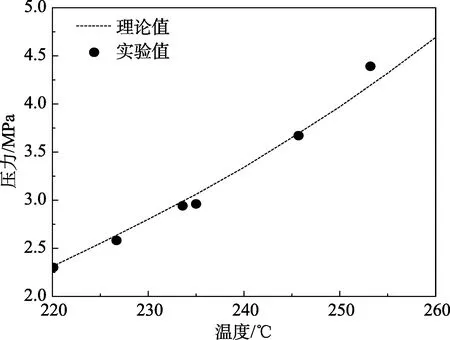

表1 中水蒸气状态转变的工况即为临界工况,此类工况均通过缓慢控制温度逼近获得,当恰好无水滴出现时,记录此时反应釜内的温度和压力,作为一个饱和温度-压力点。将得到的水蒸气饱和温度-压力点绘制成曲线,并与饱和水蒸气性质表中的温度-压力点绘制在同一个图中。图5 给出了实验得到的水蒸气饱和温度-压力曲线与查水蒸气表得到的饱和温度-压力曲线,二者的变化趋势符合良好。

图5 中单独水蒸气的实验作为对比实验,验证了实验的可靠性。在此基础上,向反应釜中充入氮气,进一步开展混合气体状态特性实验。其中,分压力可根据气体分压定律求得。对于理想气体,不同气体组分的分压力符合道尔顿(Dalton)气体分压定律,即混合气体的总压力p 等于各组成气体压力pi之和[16]:

但由于蒸汽/氮气混合气体与理想气体性质相差甚远,采用理想气体状态方程计算分压力偏差较大,因此选用真实气体状态方程Martin-Hou 方程进行计算[17]。

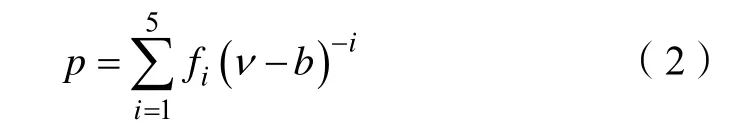

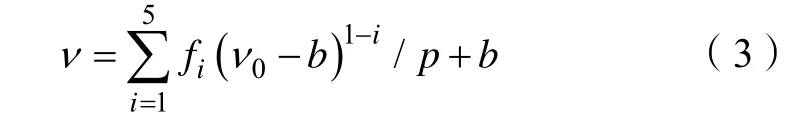

式中,fi为修正项;b 为常数;ν 为混合气体比容,m3/kg。

计算时,先根据理想气体状态方程求得混合气体的比容0ν,然后将式(2)变形,进行迭代:

根据以上实验与计算结果,得到水蒸气的饱和温度-分压力实验曲线,与前述水蒸气饱和温度-压力实验曲线共同对比于图6。结果表明,水蒸气饱和温度-分压曲线趋势与理论的水蒸气饱和温度-压力曲线吻合度较高,与图5 中纯蒸汽的饱和温度-压力曲线也基本一致,由此进一步验证了水蒸气的干度主要由分压而非总压决定的结论。

图5 水蒸气的饱和温度-压力曲线

图6 氮气/水蒸气混合气体饱和温度-压力曲线

3.3 实验误差分析

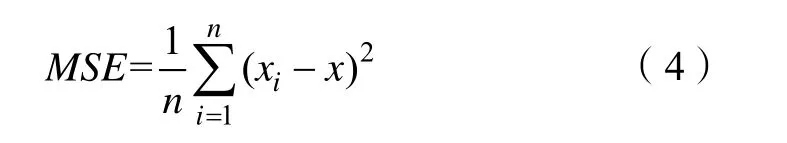

尽管实验测得的水蒸气饱和温度-分压曲线与理论计算获得的水蒸气饱和温度-压力曲线趋势基本吻合,但仍存在一定偏差。为定量描述该偏差,采用均方误差(MSE)来表征实验测量值与理论计算值的偏差,计算公式如下:

据此,分别计算图5 和图6 中的实验值与理论值的均方误差分别为0.009 8 MPa 和0.033 9 MPa,对水蒸气的干度主要由分压决定这一结论进行了定量化描述。

4 结语

本文设计搭建的高温、高压条件下氮气/蒸汽混合气体状态特性探究实验教学平台,具有结构紧凑、操作灵活、实验精度高和安全性好等特点,可用于探究高温高压等条件下混合气体温度、总压和分压等对水蒸气状态特性的影响规律,适用于“工程热力学”课程讲授蒸汽性质、混合气体分压定律、气液相平衡等内容。通过鼓励学生自主设计具有可执行性的实验方案,预判实验过程中可能出现的问题,分析稠油热采蒸汽与氮气混合注入工艺中存在的复杂工程问题,能够提高他们的实践能力和创新意识。该实验平台实现了科研实验项目与教学实验项目的紧密结合,具有较好的实用价值。