反应条件对环己醇低温脱氢过程的影响

刘洪武,周小文

(中国石化集团资产经营管理有限公司巴陵石化分公司,湖南 岳阳 414014)

环己酮是重要的有机原料,生产方法主要有苯酚加氢法、环己烷氧化法、环己烯水合法,其中环己烷氧化法是普遍采用的方法。在环己烷氧化法制环己酮的工艺中,有40%以上环己酮是由环己醇催化脱氢而制得。早期采用Zn-Ca体系作为脱氢过程的催化剂,反应温度为360~400 ℃,环己酮选择性约为96%~97%,副产物较多,催化剂寿命较短;后来采用Cu系催化剂,反应温度约为230~300 ℃,副产物较少,环己酮选择性可以达到98%以上,催化剂寿命较长[1]。反应温度、反应压力、空速和原料组成等反应条件对环己醇脱氢过程的转化率和选择性均有影响[2]。作者在直径32 mm的固定床反应器中,采用Cu系催化剂考察反应条件对环己醇低温脱氢过程的影响。

1 实验

催化剂脱氢性能评价工艺流程见图1。

1.1 催化剂装填

在直径32 mm 的固定床反应器下部装入石英砂400 mL,中部装入催化剂200 mL,上部再装入石英砂400 mL。石英砂与催化剂之间用玻璃布隔开,催化剂床层高约210 mm。

图1 催化剂脱氢性能评价工艺流程示意图Fig.1 Process flow diagram for dehydrogenation performance evaluation of catalyst

1.2 催化剂还原活化

分别调节H2和N2压力及流量,在进反应器前混合,从反应器上部进入催化剂床层,在还原气氛下以一定的升温速率升温至还原温度,然后维持温度和还原气流量对催化剂进行还原活化至催化剂还原完全,并停止通气。

1.3 催化剂脱氢性能评价

催化剂活化完成后,调节至反应温度,停止进气,液相物料经电子秤计量后由计量泵打入反应器上部,经上部石英砂加热汽化并升温至反应温度后进入催化剂床层;反应后的物料由反应器下部导出,经冷凝器冷却后进入气液分离器(高分罐)进行气液分离,液相产物从下部放出并定期采样分析,尾气经流量计计量后放空。改变反应温度、反应压力、空速和原料组成等工艺条件,考察催化剂的脱氢性能。

1.4 原料及产物分析

原料和产物采用气相色谱法分析,OV17毛细管柱程序升温,FID检测,面积归一法定量。

1.5 转化率和选择性计算

由于环己醇和环己酮的分子量相近,而且测定液体收率有误差,所以环己醇转化率和环己酮选择性采用简化公式进行计算。为了便于比较,引入环己醇转化量(△醇)和环己酮增量(△酮)以及杂质增量(△杂质)的概念,公式如下:

△醇=原料中环己醇含量-产物中环己醇含量

△酮=产物中环己酮含量-原料中环己酮含量

△杂质=产物中杂质总含量-原料中杂质总含量

2 结果与讨论

2.1 反应温度的影响

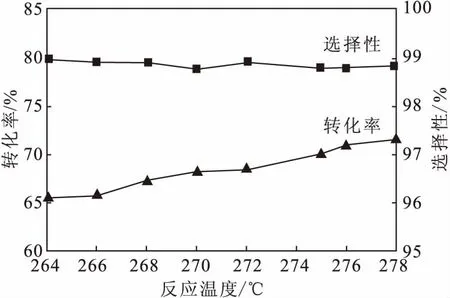

环己醇脱氢是一个吸热平衡反应,提高反应温度有利于提高环己醇平衡转化率。原料组成为:环己醇82.12%,环己酮6.95%,中间组分10.82%,重组分0.12%。由于催化剂床层温度随反应条件的变化和床层位置的不同而有所不同,所以采用催化剂床层所在的加热段的加热炉给定温度来代替反应温度,在反应压力(绝压)为常压(100 kPa)、空速为0.8 h-1的条件下,考察反应温度对催化剂脱氢性能的影响,结果见图2。

从图2可以看出,随着反应温度的升高,环己醇转化率逐渐上升,上升速率为0.43%·℃-1,环己酮选择性则略有下降。反应温度为264 ℃时,环己醇转化率为65.6%,环己酮选择性为99.0%。综合考虑,较佳的反应温度为264~272 ℃。

2.2 反应压力的影响

环己醇脱氢是一个物质的量增加的吸热平衡反应,降低压力有利于提高环己醇平衡转化率。在反应温度为280 ℃、空速为0.8 h-1的条件下,调节反应压力分别为常压、150 kPa和200 kPa,考察反应压力对催化剂脱氢性能的影响,结果见图3、图4和图5。

图2 反应温度对催化剂脱氢性能的影响Fig.2 Effect of reaction temperature on dehydrogenation performance of catalyst

图3 反应压力对转化率的影响Fig.3 Effect of reaction pressure on conversion rate

图4 反应压力对选择性的影响Fig.4 Effect of reaction pressure on selectivity

在空速不变时,改变反应压力意味着改变了气相物料的停留时间。反应压力升高,物料停留时间也延长,对于不受化学平衡限制的体系,停留时间延长通常会增加反应深度,提高反应转化率,同时增多连串副反应。从图3可以看出,随着反应压力升高,即物料停留时间延长,转化率反而下降,说明在该反应条件下环己醇脱氢受化学平衡限制。常压、150 kPa和200 kPa时的环己醇平均转化率分别为71.5%、67.2%和63.2%,下降幅度较大。

图5 反应压力对杂质增量的影响Fig.5 Effect of reaction pressure on impurity increment

从图4可以看出,随着反应压力的升高,环己酮选择性略有下降。常压、150 kPa和200 kPa时的环己酮平均选择性分别为98.8%、98.5%和98.0%。

从图5可以看出,环己醇脱氢前后的杂质增量随反应压力升高而增加。常压、150 kPa和200 kPa时的杂质平均增量分别为0.68%、0.80%和1.03%,说明反应压力升高时环己酮选择性下降。

综上,反应压力对环己醇脱氢的影响非常显著,较佳的反应压力为常压。

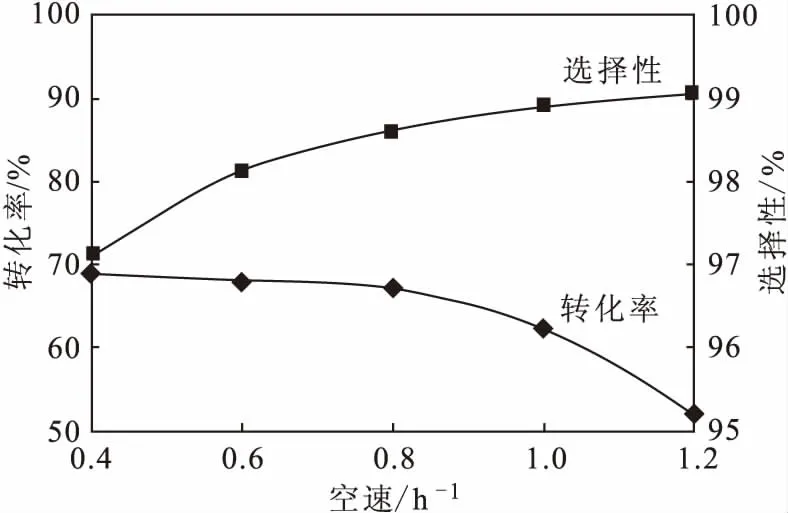

2.3 空速的影响

空速提高,反应器的处理能力增大。在反应温度为280 ℃、反应压力为150 kPa的条件下,考察空速对催化剂脱氢性能的影响,结果见图6。

图6 空速对催化剂脱氢性能的影响Fig.6 Effect of air velocity on dehydrogenation performance of catalyst

从图6可以看出,随着空速的升高,环己醇转化率逐渐下降,环己酮选择性则逐渐上升。转化率下降的原因有两点:一是空速升高,环己醇处理量增大,导致反应吸热增加而使催化剂床层温度下降;二是物料停留时间缩短。空速从0.4 h-1提高至0.8 h-1时,转化率下降的幅度不大,而空速从0.8 h-1升高至1.2 h-1时,转化率加速下降,是加热速率较慢使实际反应温度下降较多所致。

空速的影响比较复杂,主要是因为,提高空速使得催化剂床层温度因吸热量增加而下降,催化剂的实际反应温度下降,转化率下降,而选择性则有所上升。考虑到转化率和选择性,较佳的空速为0.6~0.8 h-1。

2.4 原料组成的影响

环己醇脱氢是一个吸热平衡反应,脱氢产物组成受平衡转化率限制,降低原料中的环己酮含量,有利于提高转化率。在反应温度为280 ℃、反应压力为150 kPa、空速为0.8 h-1的条件下,考察原料组成对催化剂脱氢性能的影响,结果见表1。

表1 原料组成对催化剂脱氢性能的影响/%

由于工业生产装置的脱氢原料中含有一定浓度的环己酮和醚类杂质,所以可用反应前后的环己醇转化率来评价催化剂的脱氢性能。从表1可以看出,采用不同原料脱氢时产物中的△醇随原料中环己醇含量增大而增大,随原料中环己酮和杂质含量减小而增大。

由此可见,提高原料中环己醇含量且降低原料中环己酮及杂质含量,有利于提高脱氢性能。

3 结论

在直径32 mm的固定床反应器中,采用Cu系催化剂考察了反应条件对环己醇低温脱氢过程的影响。结果表明,随着反应温度的升高,环己醇转化率逐渐升高,而环己酮选择性逐渐降低;随着反应压力的升高,环己醇转化率、环己酮选择性逐渐降低; 随着空速的升高,环己醇转化率逐渐降低,而环己酮选择性逐渐升高;提高原料中环己醇含量且降低原料中环己酮和杂质含量,脱氢性能提高。

因此,环己醇脱氢应采用环己酮和杂质含量均较少的环己醇作为原料,在较低的反应压力和一定的温度和空速下进行。确定较佳的反应条件如下:反应温度为264~272 ℃,反应压力为常压,空速为0.6~0.8 h-1,还应控制原料中环己酮和杂质的含量。在264 ℃、常压、空速0.8 h-1的条件下,环己醇转化率为65.6%,环己酮选择性为99.0%。