超高层建筑劲性混凝土结构质量监理

金仁鹏,汪青男(浙江恒超工程管理有限公司, 浙江 台州 317500)

0 引 言

随着建筑技术的不断发展,在房屋建筑中,新工艺、新材料、新技术和新结构形式不断涌现。为在“四新”项目施工中有效提高监理工作成效,笔者以超高层建筑劲性混凝土结构工程的重难点为突破口,剖析了该工程的施工操作细节,着重阐明了超高层建筑劲性混凝土结构质量监理的控制要点。

1 工程概况

本工程为商业综合体开发项目,总用地面积约为 13 285 m2;总建筑面积为 92 364 m2,其中地上建筑面积为 67 619 m2、地下建筑面积为 21 685 m2。项目包括高层塔楼和裙房;其中主楼地上 31 层、地下 2 层,1~5 层为商业,6 层以上为办公;房屋总高度为 146.400 m。塔楼采用钢筋混凝土框架-核心筒结构,框架柱采用型钢混凝土柱。建筑结构安全等级二级,主体结构设计使用年限 50 年,建筑抗震设防烈度为 6 度。钢结构主要是主楼核心筒位置 28 根劲性柱,劲性柱高度为 -9.6 m~44.15 m;钢柱为十字型,共两种规格尺寸;其余少部分为地下室小夹层。

选用的主要材质及规格如下:

(1)主要材质均采用 Q345B 焊接十字型钢柱;

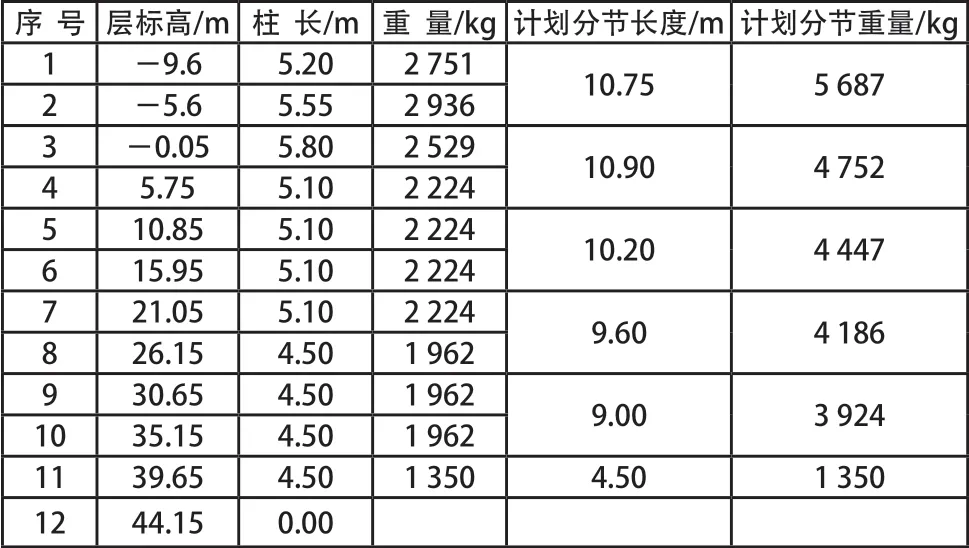

(2)钢柱规格列于表1 中,设计要求焊缝质量等级为一级。

表1 十字型钢柱规格

2 主要依据的规范

实施本工程所依据的主要规范包括:GB 50300—2013《建筑工程施工质量验收统一标准》、GB 50204—2015《混凝土结构工程施工质量验收规范》、GB 50755—2012《钢结构工程施工规范》、GB 50661—2011《钢结构焊接规范》、JGJ 138—2016《组合结构设计规范》、JGJ 99—2015《高层民用建筑钢结构技术规程》。

3 工程重点、难点分析

3.1 型钢柱制作质量

确保型钢柱的制作质量是型钢柱分项工程的重中之重,也是整个分项工程质量的基础,其重点在于型钢柱的下料尺寸精准度控制和焊接工艺。具体质量控制要求如下:

(1)下料尺寸偏差满足规范及设计图纸要求;

(2)焊接工艺合理,不应产生超过规定的变形;

(3)下料长度必须根据吊装方案作进一步细化。

3.2 型钢柱吊装及分节参数

对于质量控制要求来说,型钢柱安装接头越少越有利。综合考虑整个项目的垂直、水平吊运需求和费用效率比,确定采用塔吊与汽车吊相结合的吊运方案;根据该方案,确定型钢构件单节长度(起吊重量)。主要起重机械选用塔吊 QTZ6010 和 20 t 吊车、50 t 吊车及 100 t 吊车。沿垂直方向自下而上,第一节柱安装采用 100 t 吊车将 20 t 吊车吊至负二层 -9.6 m 位置,由 20 t 吊车直接安装;第二节柱安装采用 20 t 吊车直接在正负零位置安装;第三节柱安装采用 50 t 吊车直接在正负零位置安装;第四、五、六节钢柱采用 100 t 吊车直接在正负零位置安装。具体分节参数,如表2 和表3 所示。

表2 GZ1 分节参数

表3 GZ2 分节参数

3.3 钢筋骨架组合安装

梁柱节点因处于特殊的位置,往往会给施工带来困难。因此,合理排放、固定梁柱钢筋,是确保梁柱节点质量的关键。

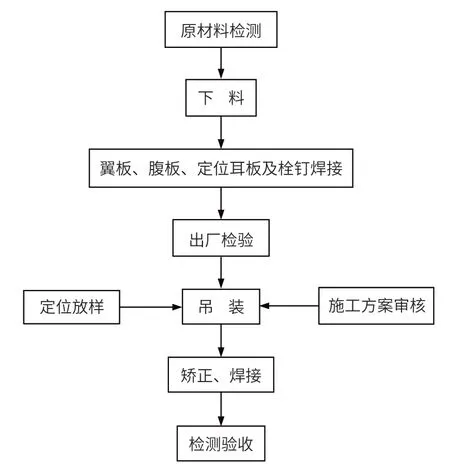

4 工艺流程

工艺流程,如图1 所示。

图1 工艺流程图

5 监理控制要点

5.1 基本要求

(1)钢材基材与焊接材料品种和规格必须与设计图纸核对一致,焊接连接质量、钢柱安装定位偏差控制应作为型钢结构工程的质量控制要点。

(2)审查钢结构专项施工方案;现场质量管理人员的配备和到岗到位情况,以及技术交底情况,都必须符合《监理实施细则》的规定。

5.2 型钢柱制作

(1)在钢骨架制作前,型钢制作单位应根据设计图纸和施工现场塔吊等起重吊装设备情况,合理分析钢骨架的长度及重量,由厂家进行细化,绘制出细化成果,由监理进行审核。

(2)钢骨架的制作必须采用机械加工。型钢的切割、焊接、运输、吊装、探伤检验应符合现行国家标准 GB 50205—2017《钢结构工程施工及验收规范》和 JGJ81—2011《建筑钢结构焊接技术规程》的规定。

(3)型钢钢板的制孔必须在车间设备制孔,严禁现场用氧气切割开孔;钢骨制作完成后,不可随意变更,以免引起孔位改变,造成施工困难。

(4)钢材切割前应将母材清理干净,在下料口进行划线,切割后去除切割熔渣,并将各构件按图编号;除锈应以自动抛光机为主,局部采用手工喷砂的方法。

(5)组装焊接应选用合理的焊接顺序,坚持对称焊接原则,尽可能地减少焊接应力,以防产生过大的焊接变形。焊接前应对部件尺寸进行校正,以防偏差累积;焊接完毕后,隐蔽前应由具有法定资质的检测单位进行超声波检验。

5.3 型钢柱吊装

(1)构件安装吊点和绑扎方法的选取,应保证钢结构不产生变形;正式吊装前应进行试吊;钢构件进场后,监理应全数仔细核对其参数。

(2)对吊装过程实行操作工艺流程监控,在上道工艺流程中不符合验收条件的,不得进入下一道工艺流程。

(3)严格控制地脚螺栓和钢板埋设的精度。检查螺栓的预留长度及标高,位置必须符合图纸和规范要求;精确控制柱底面钢板的标高,以保证埋设的牢固性,并采取相应的保护措施。

(4)型钢柱安装前,复核基础混凝土强度是否达到设计要求,并对钢柱的定位轴线、基础轴线和标高、地脚螺栓直径和伸出长度等进行检查验收,对钢柱编号、外形尺寸、螺栓孔位置及直径等进行检查,确认符合设计图纸后,方可开始钢构吊装;吊装前应对吊耳及有效焊缝进行检查,复核吊装用的钢丝绳吊点是否符合要求。

(5)钢柱吊装到位后,应立即校正垂直度、轴线位置及标高,确认符合要求后,通过安装耳板实现焊接固定。

5.4 焊接固定

(1)梁柱节点部位的空间原本比较狭小,又集中了纵横向梁的钢筋、柱型钢骨架以及柱箍筋,在后续混凝土浇筑中,非常容易出现混凝土灌不进,或者振捣棒插不进的情况,导致出现蜂窝、孔洞,从而形成质量事故。因此,在该空间内合理布置柱箍筋间距和柱至母板间保护层的位置是至关重要的。

(2)在梁柱节点部位,梁的部分主筋要从型钢柱腹板上已留好的孔中穿过,若腹板开孔的大小和位置不适,则要征得设计单位的同意,再用电钻补孔或用铰刀扩孔,不得用气割开孔。

(3)本工程型钢柱焊接焊缝设计质量等级要求为一级,在正式制作前,由监理方牵头,召集业主、设计方和施工方召开质量专题会议,针对节点排布方案进行论证。会议决定由型钢制作班组选取一个最复杂的节点,制作全尺寸模型,四方主体相关人员共同讨论决定钢筋开孔位置、钢筋排布位置、连接板与钢筋焊接质量,以此作为正式施工验收的标准。

(4)经过各方主体讨论并调整确定节点排布方案。正式安装前,选取样板节点施工,作为技术交底现场授课内容,由技术能力较强的工人进行示范操作,并向其他参与安装施工的钢结构班组及钢筋班组工人讲授。

(5)在正式进行钢柱焊接前,应再做一次双向校正,确认无误后方可进行对接焊作业。钢柱的对接质量是本分项中质量管理的重中之重,监理部将该操作程序列为重点管控环节,作为旁站监控部位。

(6)钢柱施工前,施工项目部必须通知监理方进行旁站。每个柱接头施工必须配备两名焊接工人,施工前监理务必要检查焊接工人是否持证上岗。事实上,为保证钢柱焊接作业的质量,监理方事先已经要求施工项目部申报拟定进行钢柱对接焊接作业的特种工人员名单,并且对该批特种工人逐一进行工艺评定,淘汰掉操作能力差的焊接工人。

(7)焊接前,监理方根据评定结果,核对作业工人,核查柱定位,二次校核结果无误后,方可同意进行焊接作业。焊接时,必须根据技术交底方案,由两名焊接工人在柱对向进行对称操作,由内而外进行,先施焊柱腹板,再施焊翼板。

(8)为了保证焊缝质量,本项目施工采用气体保护焊。施焊时采用短弧操作,同时根据不同情况选用合适的弧长,以获得最优的焊接质量;在 V 形坡口对接、角接的第一层应使用较短的电弧以确保焊透,且不发生咬边现象;第二层可使用稍长的电弧以填满焊缝。间隙小的焊缝适合用短弧,间隙大的焊缝适合用长弧。

(9)在焊接作业中,应避免裂缝、气孔和夹渣等通病,现场主要采取以下措施。①避免焊缝裂纹:为防止裂纹产生,应严格按照技术交底确定的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭接 10 mm ~15 mm,焊接中不允许搬动和敲击焊件。②避免气孔:选用气体保护焊有可以有效避免焊缝形成气孔,同时焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。③焊缝夹渣:多层施焊应层层将焊渣清除干净,操作中应运条正确,弧长适当;引弧成功后,从焊缝一端向另一端匀速移动,尽量一次性完成整条焊缝的施焊,并且完成后的焊缝,厚度均匀;多层施焊时,应在一遍施焊完成后,冷却 3 min,将焊渣敲除后,再进行第二遍施焊,最后成形焊缝观感良好。

6 结 语

在实际工作中,监理人员除了要加强学习,努力提高自己的专业水平,掌握监理所需的专业技术知识以外,还要加强事前控制,厘清程序,严格按照施工规程作业,这是抓好质量控制工作的关键。在实施本工程过程中,监理方利用事前审查、样板工程、技艺考核等方式,全面对材料的质量和操作人员的技术水平进行检查和评定;对人、机、料、法、环等各项影响因素,以事前控制、事中控制方式为主加以管控,从而较好地完成了质量控制的任务,取得一次性检测全部合格的良好结果。