化学镀银金属化对位芳纶的制备及其性能研究

蔡艳霞 ,陈兴刚

(1.衡水学院,河北 衡水 053000;2.华北理工大学,河北 唐山 063210)

聚对苯二酰对苯二胺纤维简称对位芳纶,在我国俗称芳纶1414,具有高强、高模、耐高温、阻燃、耐辐射性、尺寸稳定性等优异性能而广泛应用于军工、防护领域、产业领域及复合材料增强体等[1-3]。在芳纶1414表面镀覆导电金属,可以制备具有消除静电、导电、电磁屏蔽、质轻、柔软的导电芳纶,可替代金属导线作为抗静电材料或电磁屏蔽材料,在安全防护纺织物[4]、防静电面料[5]、智能织物传感器[6]、电线电缆屏蔽材料[7-8]等方面的应用具有很大的潜在优势。

目前国内外制备金属化芳纶的方法有共混纺丝法、真空溅射法、涂覆法、化学镀法等[9]。化学镀法制备工艺简单、无需大型仪器、对芳纶本身力学性能和耐热性能影响较小,是制备金属化芳纶的常用方法[10-11]。金属银具有优异的导电、导热、抗菌和电磁屏蔽等性能,在芳纶表面进行化学镀银,可以赋予芳纶优异的抗静电性和电磁屏蔽性能[12-13]。目前金属化芳纶的研究主要集中在化学镀银工艺条件对芳纶表面镀层形貌和性能的影响[14],而对化学镀银过程中银(Ag)的沉积动力学过程研究较少。

作者首先采用氢氧化钾(KOH)对芳纶1414进行粗化处理,然后通过化学镀银方法制备金属化芳纶1414;通过改变硝酸银(AgNO3)浓度和施镀时间,获得化学镀银芳纶1414表面Ag的沉积动力学过程,并对金属化芳纶1414表面形貌、晶体结构、表面电阻以及镀银前后芳纶1414的力学性能进行表征。

1 实验

1.1 原料及试剂

芳纶1414:断裂强度为18~22 cN/dtex,断裂伸长率小于4 %,南阳中特芳纶实业有限公司产;KOH、AgNO3:分析纯,天津市感化工技术开发有限公司产;丙酮:分析纯,北京化工厂产;氯化亚锡:分析纯,天津市化学试剂三厂产;次亚磷酸钠:分析纯,上海麦克林生化科技有限公司产;酒石酸钠:分析纯,天津市光复精细化工研究所产;硝酸、盐酸、乙醇、氨水、葡萄糖:天津市永大化学试剂有限公司产。

1.2 主要仪器

XR53468型数显恒温水浴锅:金坛区西城新瑞仪器厂制;FA2104A型电子天平:上海精密科学仪器制造公司制;101-1型电热鼓风干燥箱:上海一恒科学仪器制;D8/ADVANCE X射线衍射仪:德国布鲁克AXS公司制;S-4800型扫描电子显微镜:日本日立株式会社制;VC97型万用表:邯郸市胜利牌数字万用表厂制;Instron 3366万能电子拉伸试验机:美国ITW集团英斯特朗公司制。

1.3 实验方法

1.3.1 芳纶1414表面预处理

首先将芳纶1414在室温下置于丙酮中浸泡24 h,去除其表面污垢和油渍,然后用去离子水冲洗干净并烘干。将清洁除油后的芳纶1414置于45 g/L的KOH溶液中浸泡2 h进行粗化处理,增加其表面积。将粗化后的芳纶1414置于装有0.1 mol/L 的HNO3溶液中浸泡10 min,中和纤维表面所残留的KOH,去离子水洗净至中性烘干待用。将中和后的芳纶1414置于15 g/L的氯化亚锡和质量分数2%的盐酸配制的混合液中浸泡5 min进行敏化处理,敏化后的芳纶1414用蒸馏水洗净烘干,接着放入浓度为30 g/L的次亚磷酸钠溶液中浸泡2 min进行还原。最后将处理后的芳纶1414洗净烘干,等待施镀。

1.3.2 芳纶1414表面化学镀银

将0.24 g的KOH试剂溶于配置好的40 mL AgNO3溶液中,缓慢滴加氨水直至沉淀消失,再加入适量的乙醇稳定剂,制备透明的银氨溶液。将0.32 g葡萄糖和0.1 g酒石酸钠溶于40 mL去离子水中,配置还原剂溶液。表面预处理后的芳纶1414与银氨溶液的浴比为1:25,芳纶1414浸泡在银氨溶液中活化10 min,然后将还原液以体积比1:1的比例缓慢匀速加入到浸泡芳纶1414的银氨溶液中,磁力搅拌速度为1 000 r/min,施镀温度为30~50 ℃。芳纶1414施镀后用蒸馏水清洗干净,40 ℃烘干备用。

1.4 分析与测试

增重率(W)和沉积速率(V):采用分析天平对化学镀银前后的芳纶1414进行称量,计算化学镀银芳纶1414表面Ag镀层的W和V,分别见式(1)和式(2)。

(1)

(2)

式中:m1和m2分别为芳纶1414化学镀银前后的质量;t为化学镀银时间。

X射线衍射(XRD):利用X射线衍射仪测试金属化芳纶1414的物相组成,并计算其表面Ag粒子的平均晶粒尺寸(D),见式(3)。

D=kλ/β1/2cosθ

(3)

式中:k为Scherrer常数,0.89;λ为波长,0.154 nm;β1/2为晶面衍射峰的半高宽;θ为衍射角度。

表观形貌:利用扫描电子显微镜(SEM)来观察芳纶1414化学镀银前后的表面微观形貌。

表面电阻:在温度25 ℃、相对湿度50%的条件下,取长度为1.5 cm的镀银芳纶1414,利用万用表测量其电阻,计算每厘米长纤维的表面电阻。

力学性能:利用万能拉伸试验机测试芳纶1414粗化前后和化学镀银前后的断裂强度和断裂伸长率,拉伸速率为10 mm/min。

2 结果与讨论

2.1 AgNO3浓度对芳纶1414镀银效果的影响

2.1.1 SEM分析

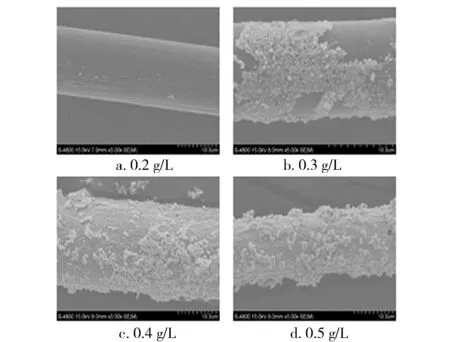

在施镀温度为50 ℃、施镀时间为40 min条件下,不同AgNO3浓度下镀银芳纶1414的表观形貌见图1。

图1 不同AgNO3浓度下金属化芳纶1414表面的SEM照片

由图1可知:当AgNO3浓度为0.2 g/L时镀银芳纶1414表面几乎无Ag层颗粒出现;AgNO3浓度为0.3 g/L时纤维表面形成颗粒大小均匀且连续的Ag层,但Ag层较疏松,存在未包覆Ag层的区域;随着AgNO3浓度的增加到0.4 g/L,纤维表面的Ag颗粒排列更加连续、致密、均匀,且颗粒尺寸增大;当AgNO3浓度为0.5 g/L时,纤维表面的Ag层致密度进一步提高,Ag层厚度增加,纤维的表面Ag层的连续性、均匀性和致密性较好,从而使镀银芳纶1414的综合性能更佳。

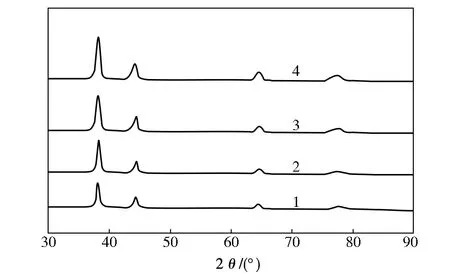

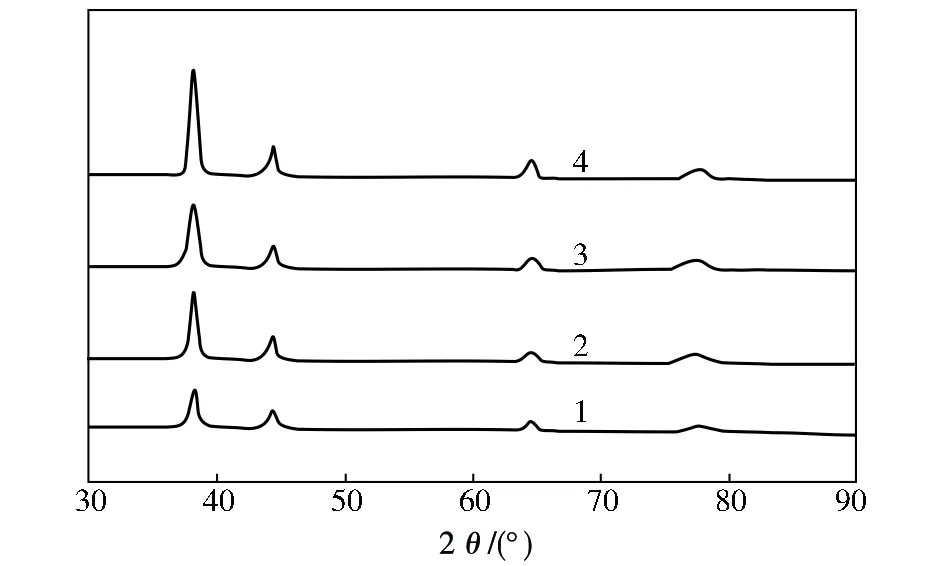

2.1.2 XRD分析

在施镀温度为50 ℃、施镀时间为40 min的条件下,不同AgNO3浓度下芳纶1414化学镀银后的XRD见图2。从图2可见:各试样均出现了4个尖锐的Ag特征衍射峰,表明芳纶1414表面成功包覆了Ag粒子;随着AgNO3浓度的增加,Ag的晶面衍射相对强度明显增强,AgNO3浓度为0.5 g/L时达到最大。通过计算Ag的晶粒尺寸发现,随着AgNO3浓度的增大,纤维表面Ag的有效晶粒尺寸增加,由16.27 nm增大至19.11 nm。

图2 不同AgNO3浓度下化学镀银后芳纶1414的XRD图谱

2.1.3 表面电阻

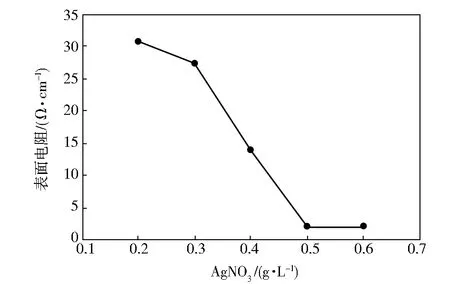

在施镀温度为50 ℃、施镀时间为40 min的条件下,AgNO3浓度对金属化芳纶1414表面电阻的影响见图3。

图3 AgNO3浓度对金属化芳纶1414表面电阻的影响

从图3可以看出:随着AgNO3浓度的增加,金属化芳纶1414的表面电阻逐渐减小;当AgNO3浓度增加到0.5 g/L时,芳纶1414的表面电阻为2.1 Ω/cm;当AgNO3浓度继续增大至0.6 g/L,表面电阻基本不变。其原因可能是随着AgNO3浓度的增加,越来越多的Ag沉积在纤维上,使纤维的增重率增大;当AgNO3浓度继续增大,化学镀后期镀液变得不稳定而发生变质,Ag的还原速度远大于沉积速度,降低了纤维表面Ag的附着率。

2.2 施镀时间对芳纶1414镀银效果的影响

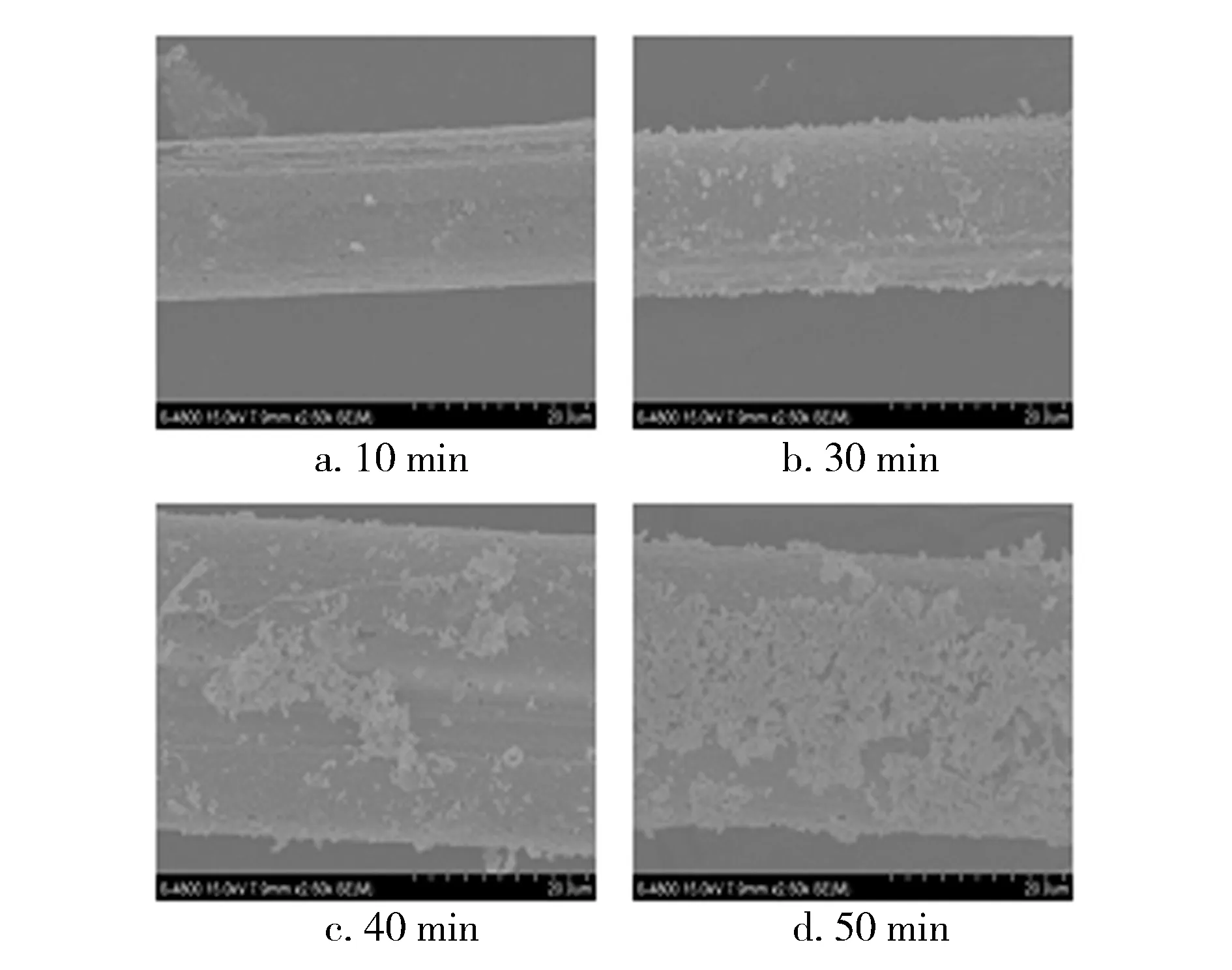

从图4可知:施镀时间为10 min时,芳纶1414表面的Ag颗粒很少;施镀时间为30 min时,纤维表面开始出现镀层,但Ag颗粒细小且镀层稀薄且不均匀,纤维表面的Ag层未完全包覆纤维,仍有裸露在外的纤维层;施镀时间为40 min时,镀层Ag颗粒尺寸增大,颗粒间的孔隙消失,纤维表面己被Ag层完全包覆;施镀时间为50 min时,Ag镀层加厚,Ag颗粒显现清晰的菱角,镀层质量较好。随着时间的继续延长,镀层与纤维的结合程度越来越高,纤维表面的Ag颗粒继续生长,银颗粒堆积效果明显。

图4 不同施镀时间下金属化芳纶1414表面SEM照片

从图5可知:2θ为38.43°,44.74°,64.81°,77.62°处出现了4个衍射峰,分别对应Ag的(111)、(200)、(220)、(311)晶面,峰型尖锐,峰宽狭窄,证明芳纶1414表面形成了面心立方Ag微晶;随着施镀时间的增加,Ag的衍射峰强度相对增强。通过计算,Ag的有效晶粒尺寸随施镀时间的增加而变大,当施镀时间为10 min时,芳纶1414表面镀层有效晶粒尺寸最小为18.78 nm,Ag颗粒尺寸最小;当施镀时间为50 min时,芳纶1414表面镀层有效晶粒尺寸最大为21.04 nm,Ag颗粒尺寸最大。

图5 不同施镀时间下金属化芳纶1414的XRD图谱

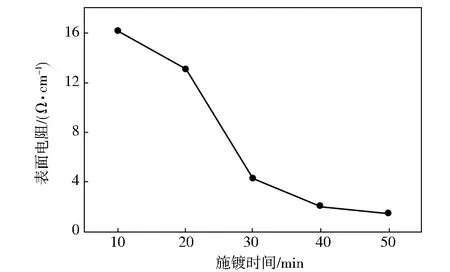

从图6可以看出:镀银芳纶1414的表面电阻随施镀时间的增加而逐渐下降,且降低幅度逐渐减小;当施镀时间为10 min时,Ag颗粒不能充分沉积在纤维表面,表面Ag镀层细小且不均匀,不能完全包住纤维,纤维表面电阻为30.8 Ω/cm;继续增加施镀时间,纤维表面Ag的沉积量也随之增加,使得镀层Ag颗粒尺寸变大,镀层变厚,而且Ag颗粒间的结合强度也变大,表面电阻随之减小;施镀时间达到40 min时,纤维表面Ag层已完全包覆纤维,继续延长施镀时间,纤维表面电阻仅有小幅度的降低;当施镀时间为50 min时,纤维表面电阻趋于稳定,此时纤维的表面电阻最小,为1.5 Ω/cm。

图6 施镀时间对金属化芳纶1414表面电阻的影响

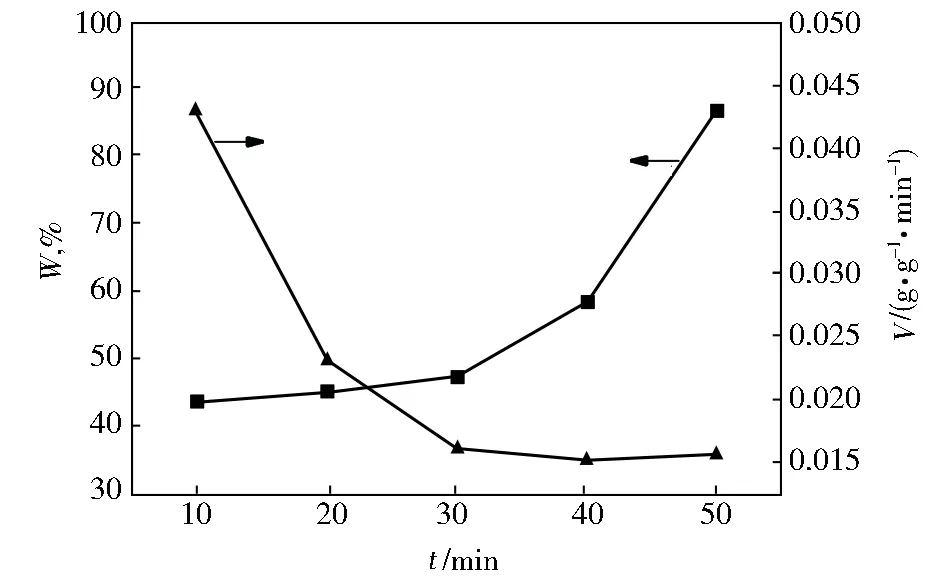

2.3 芳纶1414化学镀银的沉积动力学过程

芳纶1414化学镀银的沉积动力学过程可以用纤维表面Ag的W和V来表征。经过多次单一变量实验,在AgNO3浓度为0.5 g/L的条件下改变施镀时间,观察不同施镀时间下芳纶1414表面Ag的W和V的变化。从图7可知:随着施镀时间的增加,芳纶1414表面Ag的V显著降低,当施镀时间为40 min时,表面Ag的V逐渐趋于稳定,为0.015 g/(g·min),这是因为随着反应的进行,溶液中游离的银离子浓度逐渐减小,镀液的稳定性增强,降低了银离子的还原速率,从而导致表面Ag的V下降;而芳纶1414表面Ag的W则随着施镀时间的增加而逐渐增大,当施镀时间为50 min时,表面Ag的W达到最大值,为86.84%,其原因可能是随着施镀时间的增加,芳纶1414表面Ag晶粒生长点数目增加,Ag粒子以晶粒为中心进行生长和堆积速度加快,因此,芳纶1414表面Ag的W增加幅度越来越大。

图7 施镀时间对芳纶1414表面Ag的W和V的影响

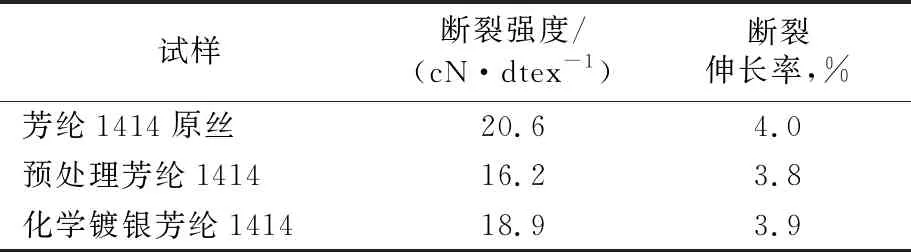

2.4 化学镀银金属化芳纶1414的力学性能

由表1可知:未经处理的芳纶1414原丝的断裂强度最大,为20.6 cN/dtex,断裂伸长率为4.0%;经过清洗去油、粗化和敏化等预处理后芳纶1414的断裂强度为16.2 cN/dtex,比原丝下降21.4%,断裂伸长率为3.8%;化学镀银后芳纶1414断裂强度有所增大,为18.9 cN/dtex,断裂伸长率为3.9%,但小于原丝的断裂强度,这是由于金属Ag层的包覆,提高了纤维的断裂强度。

表1 化学镀银前后芳纶1414的断裂强度和断裂伸长率

整个化学镀银过程对芳纶1414的力学性能损伤较小,纤维断裂强度下降8.3%,不影响纤维的使用性能,断裂伸长率基本保持不变。

3 结论

a. 采用KOH对芳纶1414进行粗化处理,然后以AgNO3和氨水制备银氨溶液作为施镀液,通过化学镀法制备金属化芳纶1414。化学镀银关键工艺参数为硝酸银浓度0.5 g/L、施镀时间40~50 min、温度30~50 ℃。

b. 随AgNO3浓度和施镀时间增加,金属化芳纶1414表面的Ag粒子连续生长且均匀分布;当AgNO3浓度增加到0.5 g/L、施镀时间达50 min时,芳纶1414表面电阻最小,为1.5 Ω/cm。化学镀银可有效改善芳纶1414的导电性能。

c. 随施镀时间增加,金属化芳纶1414表面Ag的W逐步增加、V下降。

d. 化学镀银过程对芳纶1414的力学性能损伤较小,镀银芳纶1414的断裂强度比原丝仅下降8.3%,不影响纤维的使用性能。