涤纶短纤维生产中桶底丝量偏高的原因及控制措施

郎 坤

(中国石化股份有限公司天津分公司化工部,天津 300271)

中国石化股份有限公司天津分公司化工部涤纶短纤维装置是200 kt/a聚酯工程的主要装置之一,采用直接纺丝工艺,从熔体输送系统、纺丝、后加工到打包,全部工艺技术和设备均由德国NEUMAG公司引进。短纤维装置配置2条生产线,以化工部聚酯车间的熔体为原料,通过纺丝及后加工的处理,生产的最终产品为棉型涤纶短纤维,用于下游棉纺厂,与棉花混纺生产涤棉织物。短纤维装置初建规模为100 kt/a,通过装置扩容,2010年装置生产能力达到120 kt/a。目前,短纤维装置主要生产1.56 dtex×38 mm和1.33 dtex×38 mm高强棉型涤纶短纤维,产品销往天津、河北、山东、辽宁、湖北等地区。

在涤纶短纤维生产过程中会产生废料即废丝,包括放流块、无油丝、有油丝、桶底丝、拉伸废丝[1-3]。2018年短纤维装置产生的桶底丝量占废丝总量的比例达12.11%,桶底丝量相对偏高,影响了装置经济效益。随着市场竞争的日趋激烈,企业的生存空间日趋狭窄,不断提高产品质量,降低熔体单耗,降低废丝量,进而降低成本,是涤纶短纤维装置挖潜增效的有效手段[2]。作者针对涤纶短纤维装置生产现状,分析装置桶底丝量偏高的原因,并从后加工工艺及操作等方面提出了减少纤维生产过程中桶底丝量的措施。

1 涤纶短纤维生产中废丝状况

涤纶短纤维生产包括纺丝和后加工两部分,纺丝部分包括聚对苯二甲酸乙二醇酯熔体输送系统、熔体分配管线系统、纺丝卷绕系统、牵引装置、喂入装置、丝桶横动装置等,生产中间产品即涤纶原丝;后加工部分是指涤纶原丝经集束、拉伸、紧张热定型、再上油、卷曲、松弛热定型、切断等,得到最终产品即涤纶短纤维成品丝[4]。

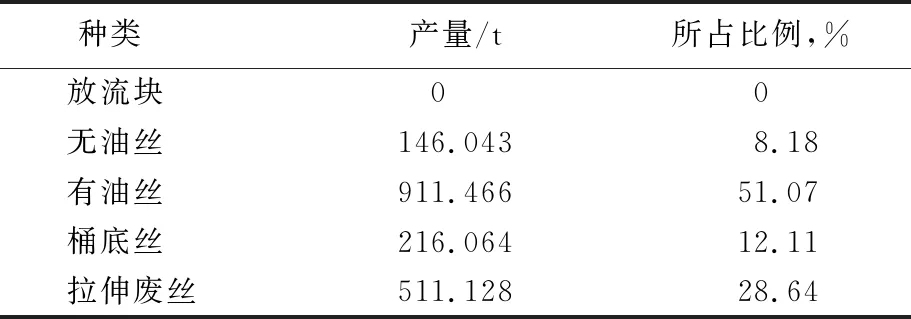

物耗是生产控制的一项重要指标。在同样的熔体消耗量下,产生的废丝越少,物耗越低,因此控制废丝量一直是涤纶短纤维装置生产控制的重点。在涤纶短纤维生产中,桶底丝产生于装置后加工了桶阶段,是指后加工过程中一批次原丝加工结束时,盛丝桶内所剩的原丝,一般当作废丝处理。2018年装置共产生废丝(包括放流块、无油丝、有油丝、桶底丝、拉伸废丝)1 784.701 t(见表1),其中桶底丝216.064 t,占废丝总量的比例达12.11%,桶底丝占比相对偏高。

表1 2018年涤纶短纤维装置废丝构成

2 生产中桶底丝量偏高的原因

2.1 原丝含油水率差异大

原丝含油水率差异大是造成原丝后加工过程中桶底丝量偏高的主要原因之一。前纺原丝在生产过程中经过3次上油即2次唇式给油棒上油及1次给油轮上油。唇式给油棒是使油剂通过上下两唇间的缝隙均匀渗出,接触通过的丝束,已达到上油效果,通过调节液位计进行流出量控制。给油轮是金属陶瓷相结合的氧化铝辊,其下部浸在油剂槽中,油剂附着在陶瓷辊上,纤维通过与陶瓷辊的摩擦上油,通过陶瓷辊转速控制上油量。原丝含油水率的差异大将导致原丝后加工过程中因摩擦力的不同而产生其加工速度差异,从而产生桶底丝,尤其含油水率低的原丝在后加工生产过程中绕辊次数会增多,造成桶底丝增多。

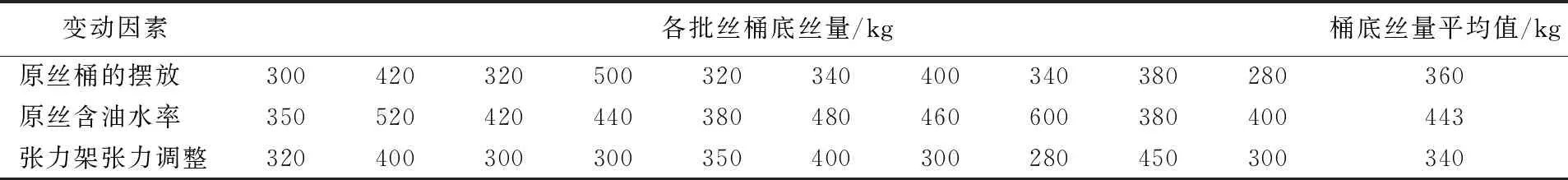

在实际生产中,原丝桶的摆放、原丝含油水率和集束张力架张力调整属于容易产生波动的因素,丝长调整及梳式分丝器等导丝装置位置的校正属于相对稳定的因素。因此,实际生产中对变动因素的影响权重进行试验,找出影响桶底丝量的关键因素。

试验方法:一项影响因素不控制,其余各项进行正常调整,每项因素观察10批丝,在同一条生产线上进行试验,见表2。

表2 变动因素的影响权重试验

由表2可知,原丝含油水率对于桶底丝的影响权重最大。实际生产中,如果各桶原丝含油水率差异大,将导致丝条摩擦系数差异大,调节集束张力也无法弥补。

2.2 了桶时间不一致

原丝的丝长取决于设定的横动落桶丝长。理想状态下,落桶丝长是一致的,但纺丝上油的均匀性、卷绕丝道、喂入轮的间隙等对丝束的打滑系数均有一定的影响[5],并且由于每桶丝丝长长达9×104m以上,细微的影响叠加起来,会导致各桶丝的实际丝长产生差异,从而造成各桶丝的了桶时间不一致,一部分先了桶,后了桶的就形成了桶底丝。

2.3 各桶丝张力差异大

原丝的丝长差异尽可能缩小后,在进行后加工时,如果每桶丝所受的张力差异大,也将导致桶底丝多。丝条张力小,丝束运行速度相对较快,先完成了桶;丝条张力大,则丝束运行速度相对较慢,后完成了桶。各桶丝张力的不一致导致了桶时间不一致,各桶丝张力差异越大,了桶时间差越大,桶底丝量越高。

3 改进措施及效果

3.1 稳定原丝含油水率

3.1.1 稳定给油棒油剂流量

原丝的含油水率对丝束的摩擦系数影响很大,即对丝束张力影响大。原丝含油水率大,丝束摩擦系数小,张力小[6],含油水率大的原丝桶将先了桶。因此,给丝条上油时要求上油工艺稳定且操作方法一致,保持给油棒油剂流量稳定。

在技术改造中,将给油棒两端封死,只留给油棒中间与丝束接触的部分出油,调整油剂流量。从表3可知,在满足生产需求的前提下,将四楼给油棒油剂流量由17~25 L/h调整为15~20 L/h,将三楼给油棒油剂流量由17~20 L/h调整为5~10 L/h,经过以上调整之后,原丝含油水率可以稳定在20%,生产过程中产生的桶底丝由0.63 t/d降低至0.50 t/d。

表3 给油棒油剂流量对桶底丝量的影响

3.1.2 改进油剂系统切换清洗操作方法

对《油剂系统切换操作规程》进行修订,避免切换油剂管线时影响上油质量。前纺油剂管线经过改造加装了备用管线,但是在管线相互切换过程中,若操作不当经常会出现脱油及出油不匀。针对此现象制定了一套有效的操作方法:优化切换顺序,由于大号位距离牵引辊较近,管线切换时从大号位切换更改为从小号位切换,减少切换过程中对丝束上油的扰动。从大号位切换时,原丝含油水率为23%左右,桶底丝量为0.63 t/d;改进为从小号位切换后,原丝含油水率为20%左右,桶底丝量为0.50 t/d。

3.2 调整落桶丝长

在A线、B线原丝混纺时,A线、B线原丝各12桶,共24桶。生产中发现,设定A线和B线原丝丝长相同时,A线、B线原丝了桶时间不一致,A线原丝了桶时间略长,在B线12桶原丝了桶完成后, A线12桶原丝还有剩余,从而产生桶底丝。因此,对落桶丝长进行调整,由原来的A线、B线丝长均为88 060 m改为A线丝长90 620 m,B线丝长88 060 m,A线、B线原丝了桶时间一致。同时,密切跟踪了桶时的桶底丝量,根据实际情况随时对A线、B线原丝丝长进行微调。

要达到了桶时间一致,还要保持卷绕工艺的稳定,严格按照工艺规定进行控制,同时操作工的操作手法也要一致。

3.3 利用张力架调整集束张力

利用集束张力架张力辊调整丝束张力,控制各桶丝束的运行速度,尽可能使各桶丝束的了桶时间一致,进而控制桶底丝量。

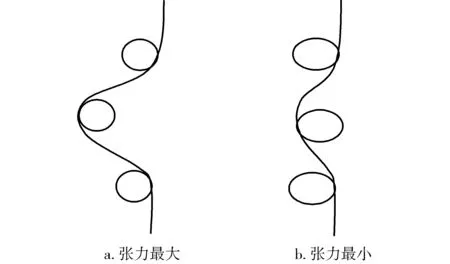

张力大小是通过集束张力架调整丝束的包角来实现,如图1所示。在各桶丝上方的张力架,可以对各桶丝的张力进行较大幅度的调整。张力架中间辊可以上下滑动,对张力进行调整。

图1 集束张力架张力辊及丝束包角示意

经过实践,摸索出一套利用张力架调节集束张力的行之有效的方法:在每批丝升头时,将张力架放开,张力调到最小状态,不使张力架磨丝;在了桶前3 h,由于原丝含油水较多,调整张力不会对丝条产生磨损,因此,要求操作工升头时根据原丝落桶丝长记录,在了桶前3 h对相应的盛丝桶丝束的张力架输出张力进行调整,从而控制桶底丝量。

3.4 规范各项操作规程

对操作工进行油剂管线切换操作法、调节集束张力操作法等有针对性的培训,保证各班操作工操作手法一致。

了桶生头作业是减少桶底丝产生的重要环节之一。由于前纺修板会使原丝产生打结丝和浆块,为了降低桶底丝量,要求操作工及时发现毛丝、尾丝、乱丝,并及时剔除,同时剪去原丝中夹速带的打结丝和小浆块。

3.5 改进效果

通过采取上述措施,2019年涤纶短丝生产中桶底丝量得到了有效控制。2018年产生桶底丝共计216.06 t,约0.60 t/d;实施改进措施后, 2019年产生桶底丝共计117.69 t,约0.32 t/d,全年桶底丝量,较2018年减少了98.37 t。按照成品丝与废丝的差价为0.5万元/t计算,全年可增加经济效益为49.18万元。

4 结论

a. 在涤纶短纤维生产中,桶底丝产生于装置后加工了桶阶段,作为废丝处理。原丝含油水率、了桶时间和各桶丝的张力差异是生产中桶底丝量偏高的主要影响因素。

b. 通过稳定给油棒的油剂流量、改进操作方法、调整落桶丝长、调整集束张力、规范操作规程等措施,装置桶底丝量得到有效控制。2018年装置桶底丝量约为0.60 t/d,2019年实施改进措施后,装置桶底丝量降低至0.32 t/d,全年可增加经济效益为49.18万元。